永新县繁荣水库坝体防渗加固技术研究

2019-10-25叶鑫鹏

陈 浩,叶鑫鹏

(江西省星光建设工程有限公司,江西 南昌 330000)

塑性混凝土利用膨胀土与粘土,取代了传统混凝土中的大部分水泥材料,使自身具备更为显著的优势,有效提升混凝土抗渗性,增大混凝土的极限性,使本身弹性模量更低。因此出现了塑性混凝土防渗墙施工技术,该施工技术与传统旋喷桩施工技术比较,造价成本低,防渗性能好。以永新县繁荣水库为例,对塑性混凝土防渗墙施工技术的应用进行探讨分析。

1 工程概况

繁荣水库位于永新县芦溪乡境内,距永新县城40 km,座落于赣江水系支流芦溪水上,总库容为10.80×106m3,是一座以灌溉为主,兼顾防洪、养殖等综合利用的中型水利工程。枢纽建筑物主要有大坝、灌溉涵管和溢洪道。

坝体主要采用了水库区滩地的砾石土壤建筑而成,在坝体的背水面,采用了草皮式护坡,在迎水面,采用混凝土连锁块护坡。经水库大坝安全鉴定发现,大坝坝体、坝肩和坝基出现多处渗漏,工程存在较严重的安全隐患,长此下去会危及大坝安全运行。

2 坝体防渗技术方案比选

繁荣水库的坝体防渗主要有三种方案,下面对方案进行分析。

2.1 高压旋喷桩防渗方案

防渗墙顶高程129.8 m,坝顶高程130.8 m,防渗墙轴线距坝轴线3 m,轴线长200 m,完成施工后的防渗墙深入右坝肩3 m,防渗墙最大的深度为17 m,其中包含有1 m的强风化基岩。通过在坝体的内部,形成一道连续的防渗幕墙,可促使坝体的浸润线得到有效的降低,从而最终实现坝体防渗的目的。

高压旋喷桩施工工序简单,工期短,具有良好的防渗性能。

2.2 复合土工膜斜铺防渗方案

沿坝顶高程向下斜铺土工膜,直到坝角,边坡比为1∶2.63,在平铺至坝角后,向前延伸10 m,土工膜与坝前的混凝土防渗墙组合在一起,形成一个完整的水库坝体防渗体系,土工膜采用的是复合土工膜,在进行土工膜铺设前,需要摊铺一层厚砂垫层,砂垫层厚度控制在15 cm。施工时,混凝土防渗墙工程量较少,所需材料较少,可节约施工成本,相较于高压旋喷桩施工,复合土工膜斜铺防渗对施工质量也有着较高的要求,各项施工环节衔接紧密。特别是在进行砂垫层铺设时,严禁出现大颗粒砂土,铺设接缝需要搭接严密,一旦形成渗漏通道,将会对防渗施工质量造成严重的影响。而本工程坝体由砾石土建筑而成,采用该方案,需要承担较大的施工风险[1]。

2.3 塑性混凝土防渗墙方案

防渗墙顶设计高程129.8 m,防渗墙轴线距坝轴线3 m,轴线长233 m,沿轴线进行塑性防渗墙施工,注意防渗墙深入强风化基岩,深度控制在1 m。墙身厚度为30 cm,通过在坝体的内部,形成一道连续的防渗幕墙,通过降低坝体浸润线,实现坝体防渗。相较于高压防渗墙施工,塑性混凝土防渗墙施工防渗性能更好,并且整体施工工序简单,工期较短,工艺较成熟。

通过对上述三种施工方案进行对比分析,最终选择塑性混凝土防渗墙方案作为本次坝体防渗施工方案。

3 坝体防渗加固技术的实施

3.1 平台填筑施工

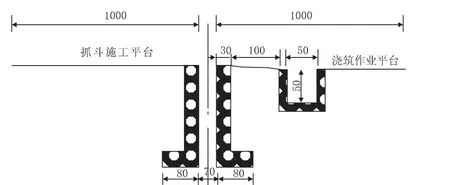

结合施工现场实际情况,考虑到需要进行混凝土浇筑、大型施工机械设备迁移等工作,计划沿着防渗墙轴线进行作业平台修筑。在防渗墙轴线上游侧,为抓斗施工平台,平台宽度应在10 m以上。在防渗墙轴线下游侧,设置为混凝土运输及浇筑施工作业平台,平台宽度也应在10 m以上。两侧施工平台修筑采用碎石铺筑方式,通过振动碾压压实处理。防渗导墙采用了凝土结构,混凝土材料强度等级为C25,整体呈L型断面。导墙截面尺寸为:厚30 cm,高200 cm,为保障导墙具有较高的承载力,施工时严格按照设计要求进行钢筋配置,见图1。

图1 塑性混凝土防渗墙施工平台布置图(尺寸单位:cm)

3.2 防渗导墙施工

借助经纬仪等测量工具,完成防渗导墙中心线放线测量工作,在放出的中心线两侧,利用灰线撒出导槽坡顶线与坡脚线,挖掘机以此为依据,完成基槽开挖。基槽开挖完成后进行刷坡,该施工可采用挖掘机与人工结合方式,先由挖掘机粗整,再由人工精整,坡度比为1∶1.5。然后开展导墙混凝土浇筑工作,待混凝土固结达到一定强度后,进行回填土处理,采取分层回填方式,即每回填30 cm,进行一次夯实,确保压实度满足施工要求。

3.3 槽段划分与施工成槽工作

槽段划分时,划分的长度应尽量长一些,可有效减少槽段接头数量,更加有利于墙体形成一个整体。结合工程实际与以往施工经验,将全长233 m的防渗墙划分为了两期槽段,槽段数量为29个,每个槽段长度为8 m,先进行一期槽段施工,再进行二期槽段施工。成槽施工选择由冲击钻与液压斗相结合的“两钻三抓”方式。

固壁泥浆与清孔换浆施工。固壁泥浆主要作用是冷却钻头、润滑钻具,并降低钻孔泥屑对钻进过程的干扰,同时要求泥浆要具备一定的抗剪强度,发挥出支撑槽壁的作用。基于上述要求,需要做好固壁泥浆材料配比,见表1。膨胀土泥泥浆具有良好的触变性、高造浆率、低含砂量、高护壁性等优点。因此可以作为一种理想的护壁制浆材料。除此之外,还需要采用分散剂(工业碳酸钠,Na2CO3)、增粘剂(为中粘类羧甲基纤维素钠,CMC)。完成固壁浆配制后,需要先存放24 h,在经过充分的水化溶胀后再使用[2]。

表1 固壁泥浆配比表

3.4 防渗墙浇筑与槽段连接

塑性混凝土浇筑采用泥浆下直升导管法,采用冲击钻进行辅助导管安装。针对一期槽端导管,距离孔端或接头管之间的间距为1 m~1.5 m,二期则控制在3.5 m以内,在每一个槽孔之中,均设置有3套导管。在进行混凝土浇筑过程中,先由混凝土输送泵将塑性混凝土送至槽口大储料斗,储料斗下方经溜槽连接各导管料斗,导管料斗在装满混凝土料后,通过提出隔板,完成混凝土浇筑。结合槽段的长度,进行第一次混凝土浇筑时,浇筑量应在6 m3以上,注意塑性混凝土拌和浇筑应保持连续性,导管插入混凝土深度控制在1 m~6 m,结合混凝土上升速度,及时拔出导管,保障不同导管下料均匀性[3]。

槽段连接时,一是接头管法,该方法具体实施如下,在槽孔进行浇筑前,可在槽孔的两端,进行钢制接头管设置,在浇筑的混凝土完成初凝后,再将钢制接头管直接拔起,注意控制好上拔速度,确保其适应于混凝土浇筑增长速度。在完成混凝土浇筑后,等待8 h,可将接头管从混凝土内拔出,最终形成混凝土接头孔。这种方法具有良好实效性,但缺点也比较明显,上拔导管过程中,较为困难,并且还需要准确把握混凝土初凝时间节点,过早过晚拔出都有可能造成堵管或混凝土塌落问题。二是套打一钻法。该施工方法能够有效纠正槽孔的导向孔,并且不受混凝土凝结时间影响,自身具有良好的灵活性。因此,采用套打一钻接头方法。

4 总结

综上,繁荣水库坝体防渗加固是一项非常复杂系统的工程,在实际选择坝体防渗加固技术时,应做好不同方案比选,选择最为适合的防渗加固技术。在工程方案中,繁荣水库坝体防渗选择了塑性混凝土防渗加固技术。实践证明,该防渗施工技术非常适合本工程坝体防渗施工,起到了良好的防渗效果,有着非常可观的经济效益与社会效益。