基于气囊脉动稳压控液的自动启膜皂膜流量计开发

2019-10-25连林雯周纪元刘益伶田天弘

张 辉,连林雯,周纪元,刘益伶,田天弘

(1.北京科技大学能源与环境工程学院,北京 100083;2.北京科技大学土木与资源工程学院,北京 100083)

0 引言

在物联网技术不断发展的背景下,流量计产业将向着高精度、高可靠性、智能化和远程化方向发展[1]。大量学者对此展开研究。程潇黠、惠延波等[2-3]结合当前国情,进行超声波流量计的研究;翟小金等[4]开展新型差压式流量计性能研究,分析比较了环形孔板流量计、均速管流量计、平衡孔板流量计、V形锥流量计和矩形流量计的优缺点;赵保生等[5]总结电磁流量计发展历史,并预测智能化为其发展趋势。但是,皂膜流量计作为一种高精计量仪器,在自动化方面仍处于手动操作状态,难以满足信息化的需要。

自动产泡电子皂膜流量计[6](以下简称自动启膜流量计)是一种能够自动启膜,并且对微小气体流量进行连续计量的容积式流量计。其继承了电子皂膜流量计[7]依靠光电传感器测量并记录皂膜起始与终止位置的特点,并具有间歇持续自动产生皂膜的优点,实现了测量数据连续记录与自动保存的功能[8]。但是,在使用过程中发现,无论是直读式玻璃管皂膜流量计,还是电子皂膜流量计[9],都采用手捏橡胶球产膜,导致挤压过程中形成大量泡沫。由于装置和操作者本身的局限性,短时间内一次连续产生多个皂膜(简称连膜),会对试验的顺利进行产生很大影响。为避免出现上述现象,使皂膜流量计更为高效、准确地工作,剖析问题产生的机理,研究高效的启膜措施势在必行。

1 问题产生机理

皂膜流量计使用过程中普遍出现的问题之一是产生大量小泡。小泡形成过程包括向橡胶球滴落加液、变径处液体搅拌和沿皂管壁滑落加液三类。皂膜流量计中小泡形成过程如图1所示。将每类小泡产生过程分为5个步骤,分别对应图中的(1)~(5)。

图1 皂膜流量计中小泡形成过程示意图

①向橡胶球滴落皂液时,连续下落的皂滴不断击打皂液液面,引起液面振荡,从而产生大量的小泡。当挤压橡胶球时,大量团聚的小泡从球中溢出,通过橡胶球与皂管底部相连部分进入皂管。

②由于皂管固有的形状特征,即皂管的底部直径由细变粗,当皂液从橡胶球挤出时经过突扩管段,皂液回流时又经过突缩管段。皂液在往复升降过程中相互撞击产生大量的小泡,浮出积聚在液面。

③当用户润湿皂管或从皂管上部滴加皂液时,皂滴沿皂管壁流下,与底部的皂液接触碰撞时也会产生小泡。

上述三种过程中产生的大量小泡阻碍了皂膜的形成。只有静置相当长时间的小泡才会慢慢破裂,影响了测量进度。因此,消除与避免启膜过程中产生小泡,对提升皂膜流量计的应用效率至关重要。

皂膜流量计亟需解决的另一个难题是“连膜”。事实上,电子皂膜流量计[7]的原理是一次产生一个皂膜,光电传感器记录该皂膜通过上、下固定位置的时间差,并根据皂膜移动的体积计算流量。连续产生多个皂膜的测量结果显然与用户的意愿相违背。皂膜流量计启膜与连膜如图2所示。

S-①~S-⑤为启膜过程的5个基本步骤;C-①~C-⑤对应连膜过程的5个基本步骤。正常情况下,当液面低于皂管一侧的进气口时,气流直接经皂管流出。随着液面上升,进气口被堵塞。由于进气口处液体压力高于气体压力,气流无法通过。当液面迅速降低并经过进气口上边界时,皂液在J点“挂”起一层皂膜,这是正常启膜过程。但是,如果液面下降速度缓慢,或者停留在进气口附近,由于气流的吹动作用,液面扰动生成波峰,如同波浪一样向前撞击皂管内壁,反弹回来与后续的波峰叠加,形成峰值更高的波峰。该波峰触及J点时便会再次堵塞气流通道,波峰回落时马上产生一个新的皂膜。该皂膜与前一个皂膜相距很近,形成“连膜”。人工启膜时,由于人工技术精确度所限,液面在进气口附近上下波动,极易产生不正常的连膜现象。

图2 启膜与连膜示意图

2 基于气囊自动启膜流量计

现有的自动启膜技术并不能解决大量小泡和连膜问题。专利CN 206430776 U[6]虽然采用阿基米德定律,通过圆柱形重锤置换液体实现液位的升高与降低,但在使用过程中仍存在以下弊端。

①推拉式电磁铁上电后急速推动重锤击打液面,如果飞溅的液体滴落在电磁铁上,容易烧损装置和腐蚀线圈,使设备寿命短,操作过程易产生危险。

②皂液溅出后,造成皂管内液体减少,液位降低,需要定期调整储液管液位的高度,不利于产膜的自动化。

③重锤的体积要与皂液上升体积相匹配,不同规格的皂管需要匹配不同体积的重锤,不具有通用性。

④液面回落的动力是液柱自身重力,皂管一侧液柱短、重力小、液位回落缓慢,易在进气口产生连膜。

经过大量实践,研究开发了基于气囊的自动启膜流量计,其结构如图3所示。

图3 基于气囊的自动启膜皂膜流量计结构示意图

皂管的上部与下部各安装一对光电传感器,用于甄别皂膜,记录皂膜通过的时间。皂管的下方通过U形连通管与储液槽相接。储液槽上方入口处装有气囊,气囊口外翻套在储液槽入口处,输气导管插入气囊口,形成软-硬连接配合,起到密封作用。输入导管通过二位三通阀与微型真空泵相连。二位三通阀中的“二位”是指阀芯有两种位置状态(AC和BC),“三通”是指阀有三个出入口(A、B和C)。当阀处于通电状态时,如图3右上角所示,阀芯处于某一位置。此时,A口与C口相通,B口堵塞。断电时,阀芯移到另一位置,B口与C口相通,A口堵塞。通过通电与断电,可以控制C口的连通方向,从而控制气囊内气体的进出,调整气囊体积大小的变化。

3 脉动稳压控液过程

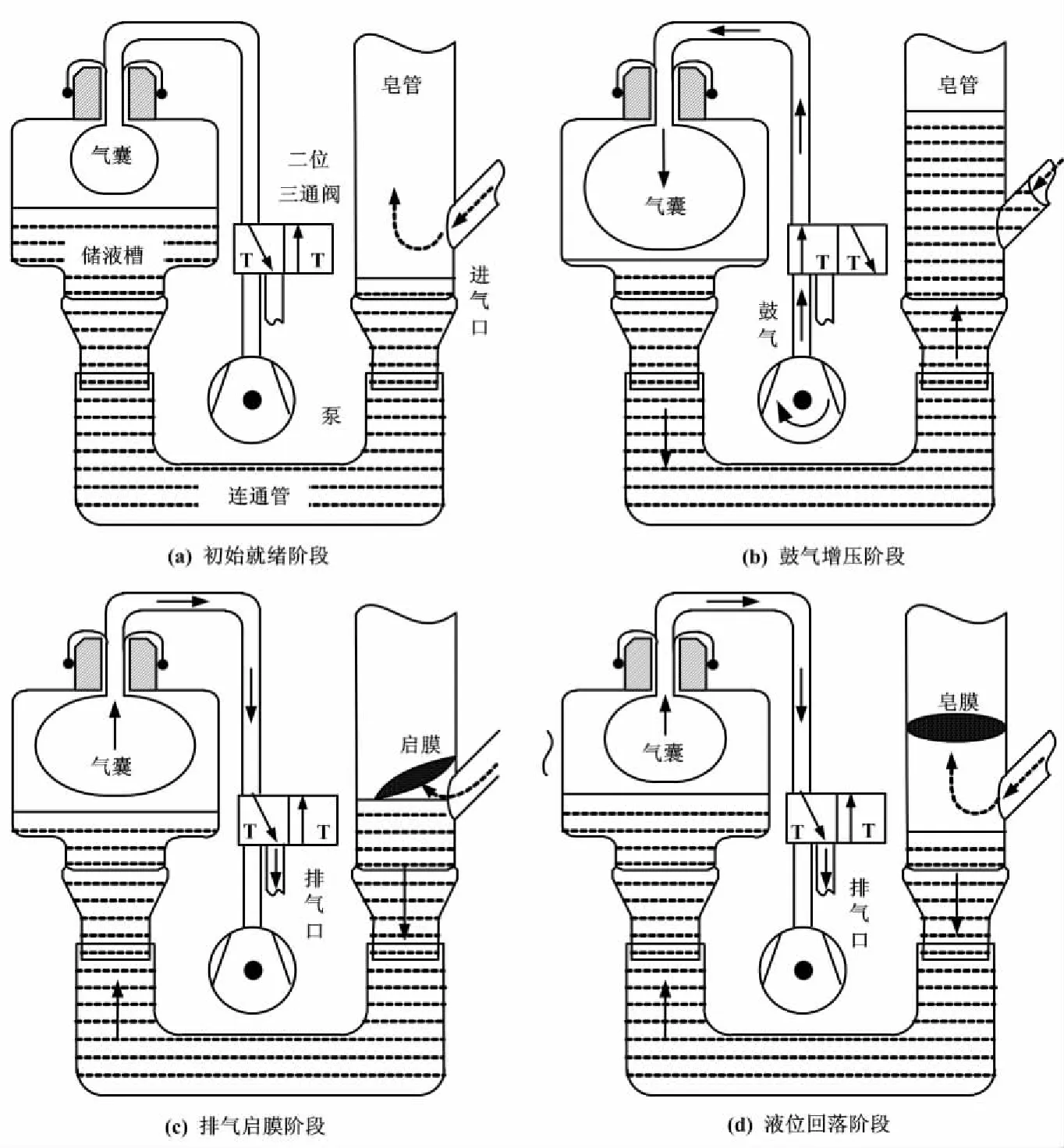

脉动稳压控液过程如图4所示。

①初始就绪阶段。

图4(a)表示准备就绪。此时,二位三通阀处于断电状态,与气囊连通的输气导管通过阀门的C口、B口和排气口相通,气囊内压力与外界大气压平衡,皂管内液位与储液槽液位保持稳定。

②鼓气增压阶段。

如图4(b)所示,在启动微型真空泵的同时,二位三通阀通电。此时,阀门的A口与C口相通,气流由泵压缩,通过输气导管进入气囊;气囊不断膨胀,槽内气压增大,储液槽内液体通过连通管被挤压进入皂管;皂管内液位持续上升。通过控制泵的通电时间,可以调整皂管内液位的高度。这样既能实现对皂管的润湿清洗,又能达到启膜目的。

③排气启膜阶段。

停止微型真空泵,同时,二位三通阀断电。如图4(c)所示,阀门的B口与C口相通。一方面,气囊中的气体随着气囊外皮的收缩而排出;另一方面,皂管中的液位较高,液柱自身重力较大,压迫储液槽内的液体回流,通过储液槽内的气体作用在气囊外壁,对气囊内气体产生挤压。这两者的双重作用导致气囊中气体经C口、B口排至大气。气囊收缩,皂管中的液位快速回落。当液面经过皂管进气口时,进气口气流推动皂液从液柱表面剥离出一层“悬空”皂膜。这便是“启膜”过程。

④液位回落阶段。

如图4(d)所示,气囊继续收缩,液位回落至进气口下方一定高度后停止,可以在二位三通阀的排气口处设置阻力元件,控制气囊的回落速度与终止压力。储液槽内压力既可以是正压,又可以是略低于大气压力的负压。皂管内液位与储液槽内液位不一定在同一水平位置,这样的控制方式使调节更加灵活。

上述四个步骤往复交替,形成循环,如同“心脏”一样周期性运转。皂膜流量计能够根据需求控制液位的高度与液位下降速度,灵活、高效地实现皂管的自动润湿和皂膜的自动产生。

图4 脉动稳压控液过程示意图

4 试验原理分析

皂膜流量计减少小泡与连膜措施如图5所示。其解释了当前启膜面临的最大难题,即小泡和连膜的产生,并分析了原因及解决措施。对此,可以通过使用基于气囊的自动启膜流量计上述措施解决这些问题。

通过大量试验测试,该启膜方法比重锤启膜法[8]更高效。其优点与主要原理如下。

①该方法从气囊一侧添加皂液,可有效避免小泡的产生。由于储液槽较大,液体在自身重力作用下从下部的连通管“漫”到皂管。对于皂管而言,该方法液体是从下部升起来的。因此,避免在滴加皂液和从皂管内壁滑落过程中形成小泡,保证皂液表面干净平整。

②由于气囊内压力可控,导致皂管内液位高度可控,使皂管内的皂液始终准确、稳定地在直管段上升与下降,避免皂液因通过皂管变径处而产生涡流。所以在工作过程中,液柱表面也不会产生小泡。

图5 减少小泡与连膜措施示意图

③重锤式启膜流量计液位调整过程繁锁。由于重锤的体积固定,必须通过反复调整皂管和液位管的高度,使两侧液位在同一水平。这给用户造成较大的麻烦。调整完毕后,由于液体飞溅损失皂液,又要重新调整,而气囊式启膜流量计可灵活控制气囊内压力,将液位调整到任意高度。

④手捏皂膜流量计或重锤式皂膜流量计依靠液柱自身重力作为动力恢复原始状态。随着液位的降低,其势能不断减小,驱动力减弱,在皂管下部很容易产生液面的振荡,从而形成连膜。但是,气囊式流量计由于皮囊的弹性回复力较大,可以快速地回弹,使气囊所在腔体快速形成负压状态。液体在皂管内液柱重力和腔体气体负压的共同作用下快速回流,使液柱快速通过进气口部位,避免连膜的产生。

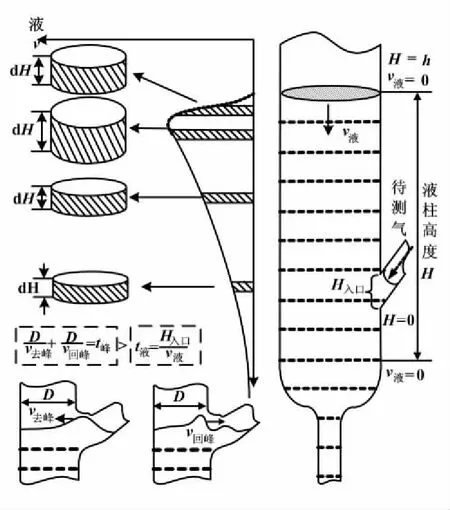

液面下降时间与液面振荡时间计算如图6所示。

图6 液面下降时间与液面振荡时间计算示意图

4.1 试验条件

试验采用皂管规格为:内径16 mm,长430 mm,有效体积50 mL。HGJL-1509T型开关电源可将220 V交流电转变为4~24 V DC,为电路板[8]、微型真空泵和二位三通阀供电。电路板通过绿联USB 2.0 to DB9 Adapter Cable与计算机相连。12 V 0.1 A直流无刷电动风机模拟待测气流。SRD-05VDC-SL-C型继电器模块能够实现微型真空泵和二位三通阀的开关控制。本试验选取市售泡泡水配制皂液。

4.2 试验过程

将下光电传感器固定于皂管的0 mL刻度线位置,上光电传感器固定于40 mL刻度线位置。试验前,按JJG 586-2006规程[9]对皂管进行清洗,将泡泡水和去离子水按1∶1、1∶2、1∶5和1∶20体积比,配制成不同浓度的皂液。试验前,将皂管内壁用所配制皂液充分润湿,然后固定于支架上,运行程序[10],自动收集数据。

为了检验持续润湿与非持续润湿的测量效果,分两种工况进行试验。持续润湿时保证每隔10次测量对皂管润湿1次。此时,皂液从皂管底部升起,对皂管内部进行“淹没”润湿。皂液下降后,观察到皂管内壁有液膜附着;非持续润湿是在试验初始时仅润湿一次,之后的连续测量过程中不再进行润湿。

5 试验结果与分析

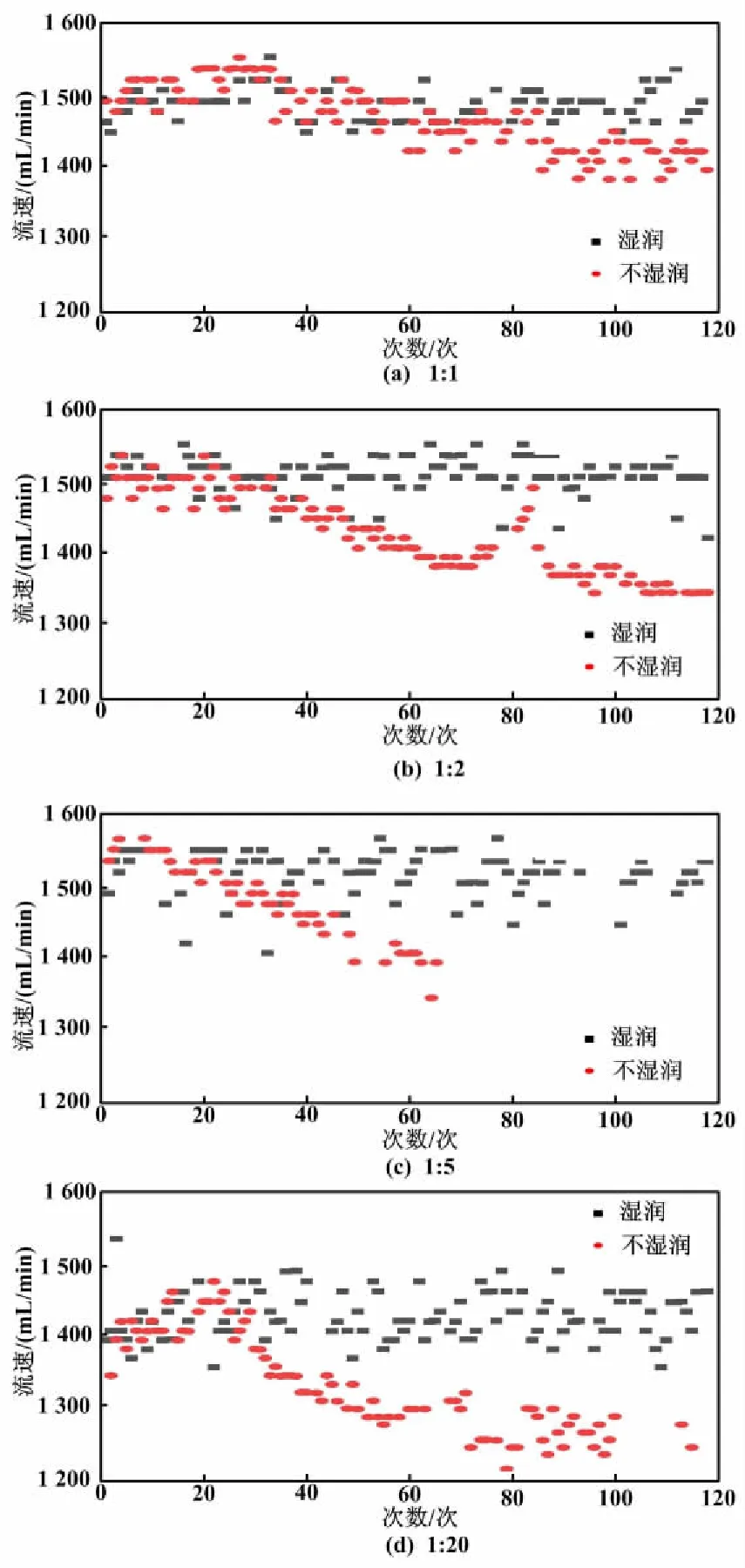

持续润湿与初始润湿条件下气体流量对比如图7所示。

图7 持续润湿与初始润湿条件下气体流量对比图

从图7试验结果可以看出,每一种浓度溶液都对应持续润湿与非持续润湿两种状态。持续润湿近似为平衡状态,即时间足够长,所测流量达到一个稳定值,然后基本保持不变,在曲线中呈现出一条直线“平台”。这与设计构想相吻合。

非持续润湿曲线在最初保持直线状态,随着测量次数的增加,曲线呈下降趋势。这说明皂管内壁粗糙度增大,皂膜受到的阻力增加,所测值偏低。此时,连续测量没有实现JJG 586-2006[9]所规定的独立试验条件,即每一次试验都是在预先润湿条件下进行的。

这是自动启膜流量计面临的最大问题,而解决办法是采用持续润湿,使每次试验都达到相同的工况条件。当皂液浓度不同时,泡泡水被稀释的比例越大,初始润湿后试验测得的流量值下跌得越明显。这说明皂液浓度同样影响皂膜的润湿效果。

6 结束语

采用基于气囊的自动启膜流量计,实现了无小泡干净皂膜和无连膜的启膜过程,探讨了是否持续润湿对所测气体流量的影响规律,主要创新点如下。①开发了基于气囊的自动启膜流量计,解决了传统皂膜流量计产生大量小泡和连膜的难题。②该设计能够灵活、可靠地控制皂膜的产生,找到产生连膜的症结所在,并通过试验和分析获得了控制算法,具有普适性。③通过控制气囊压力进行液位的自由升降,具备自动润湿功能,代替国家标准中定期取下皂管进行润湿的操作,实现了连续稳定产膜。

后续将从皂液种类、皂液润湿角以及皂液表面张力等角度,研究分析气体流量的测量规律。