发动机风扇噪声对轮胎式装载机噪声的影响

2019-10-24李芳

李芳

(上海柴油机股份有限公司,上海200438)

0 引言

随着技术的发展和人们对环境及自身健康的关注,世界各国对机械噪声控制的要求越来越严格。为保护环境和人体健康,必须对土方机械的噪声进行控制。噪声限值的控制水平,既应满足环境保护、司机听力保护的需要,也要考虑国内产品的技术现状。GB16710-2010《土方机械 噪声限值》标准规定的限值,是现阶段我国对土方机械产品噪声的最低要求。某轮胎式装载机噪声超出GB16710-2010标准规定,经过试验和对相关零件的更改,使其噪声符合标准要求。

1 装载机声源排查及分析

某轮胎式装载机,其噪声在样机测定中不满足GB16710-2010噪声限值。装载机配置的发动机为6缸、直列、4冲程柴油机,其基本技术参数见表1。

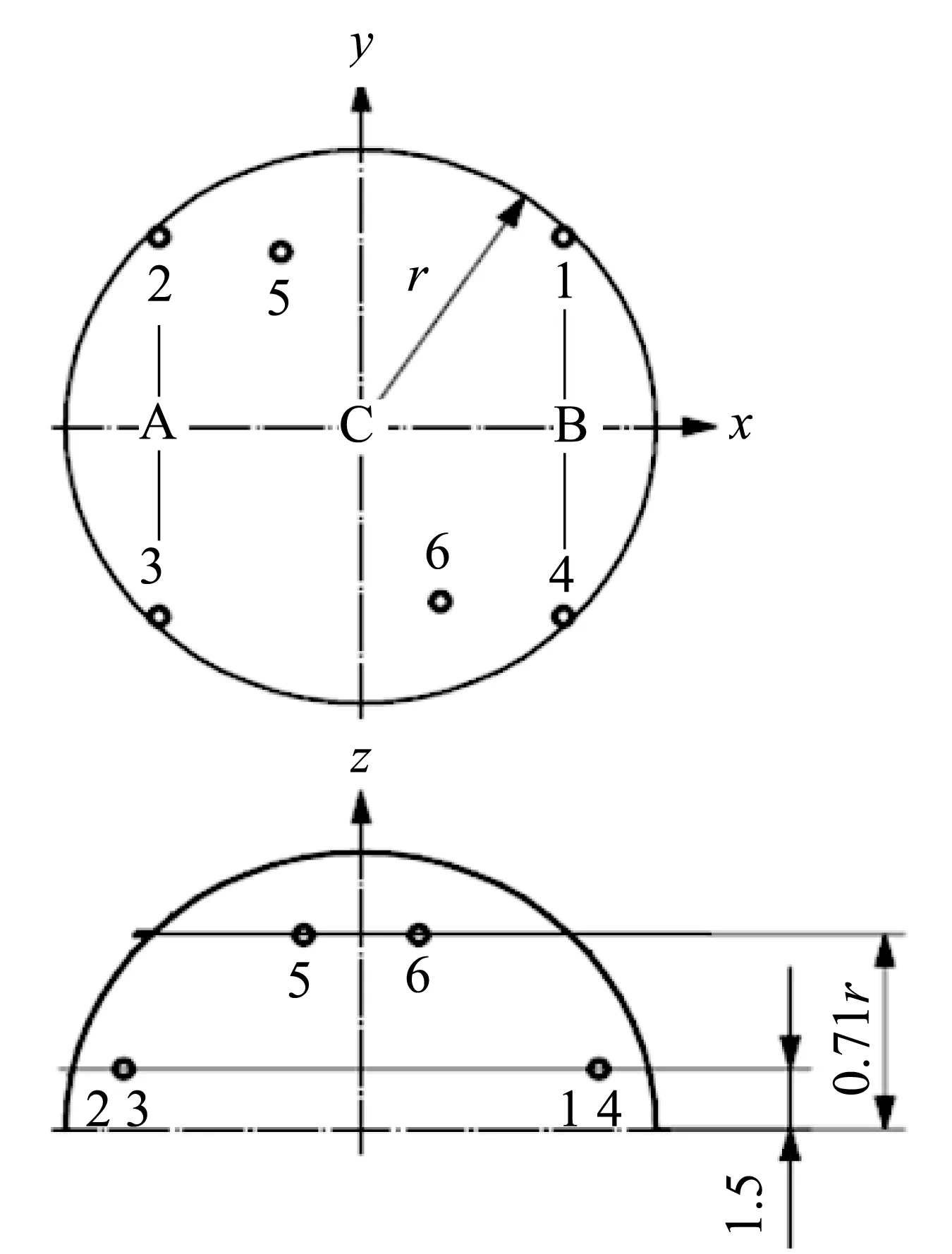

为排查该轮胎式装载机噪声超标原因,根据标准GB16710-2010,在装载机动态试验条件下,用A计权声功率级的测定方法测量其对环境发射的噪声。GB16710-2010规定了土方机械在动态试验条件下的行驶工况和行驶路径。测试中,6个麦克风布置情况如图1和表2所示,装载机纵轴与x轴重合,装载机前端朝向B点,装载机中心点近似位于C点的垂线上方,装载机行驶路径的长度为A至B,是1.4r,图1中半球面半径r为16 m。测试结果如图2所示。

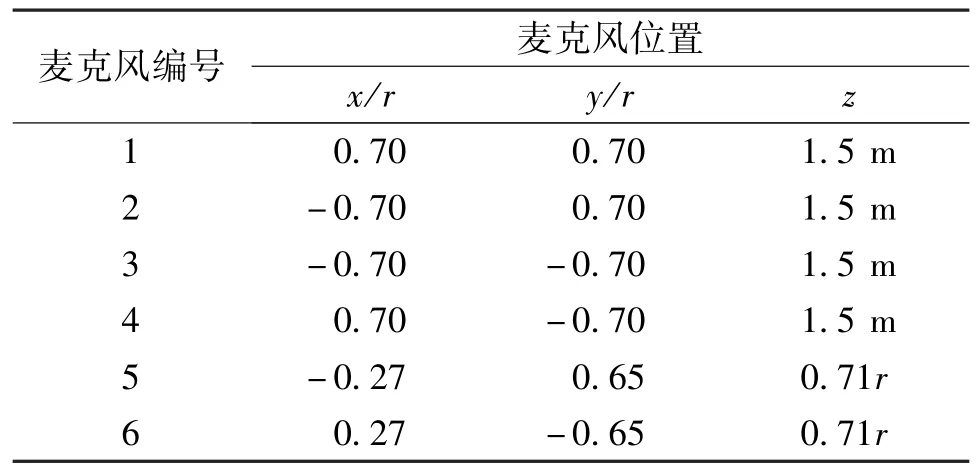

由图2可见,该装载机A计权声功率级噪声测量结果中有2个峰值,其对应的振动频率为608Hz和1 600Hz。

表1 发动机基本技术参数

图1 A计权声功率级噪声测试中麦克风位置示意

表2 A计权声功率级噪声测定中麦克风位置

图2 轮胎式装载机A计权声功率级噪声

根据标准GB16710-2010,土方机械A计权声功率级噪声限值标准计算如下:

式中:LWA为A计权声功率级噪声,dB(A);a和b为与土方机械类型相关的常数因子;P为发动机标定功率,kW。

由式 (1)可知,土方机械各阶段A计权声功率级噪声值随发动机标定功率增大而增加。

GB16710-2010标准规定了土方机械的配置和运行,包括土方机械的运转条件、发动机转速、风扇转速等。本案轮胎式装载机配置的发动机,其标定功率为160 kW,最高转速为2 185r/min。根据式 (1)计算,该装载机的A计权声功率级噪声限值标准为113 dB(A), 但其实测值为113.22 dB(A),不满足GB16710-2010标准规定。

从噪声测试结果分析可知,2个噪声峰值是该轮胎式装载机A计权声功率级噪声超标的原因,而与这2个峰值振动频率608Hz和1 600Hz对应的零部件是主要噪声源。经分析,发动机风扇和装载机液力变矩器为主要噪声源。

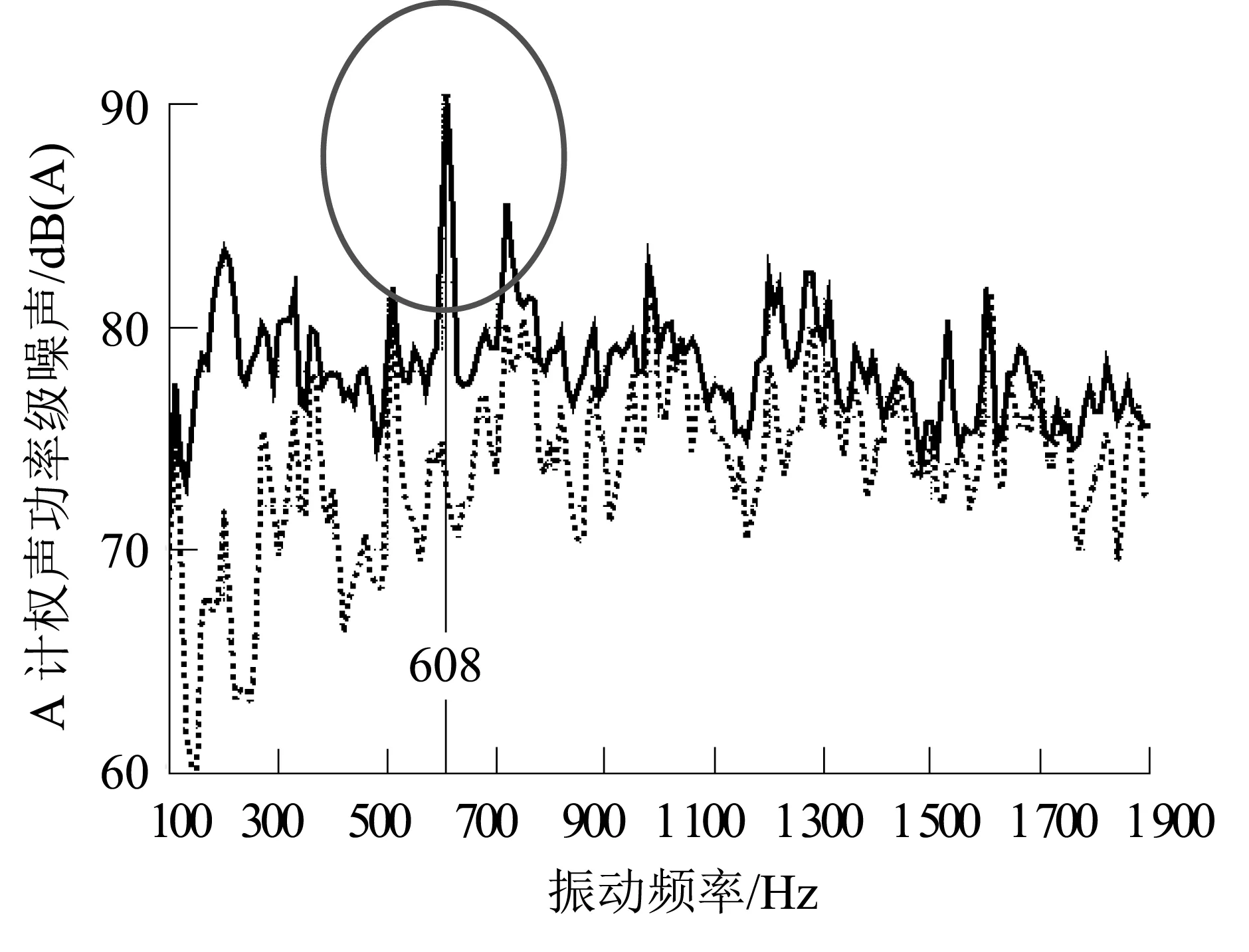

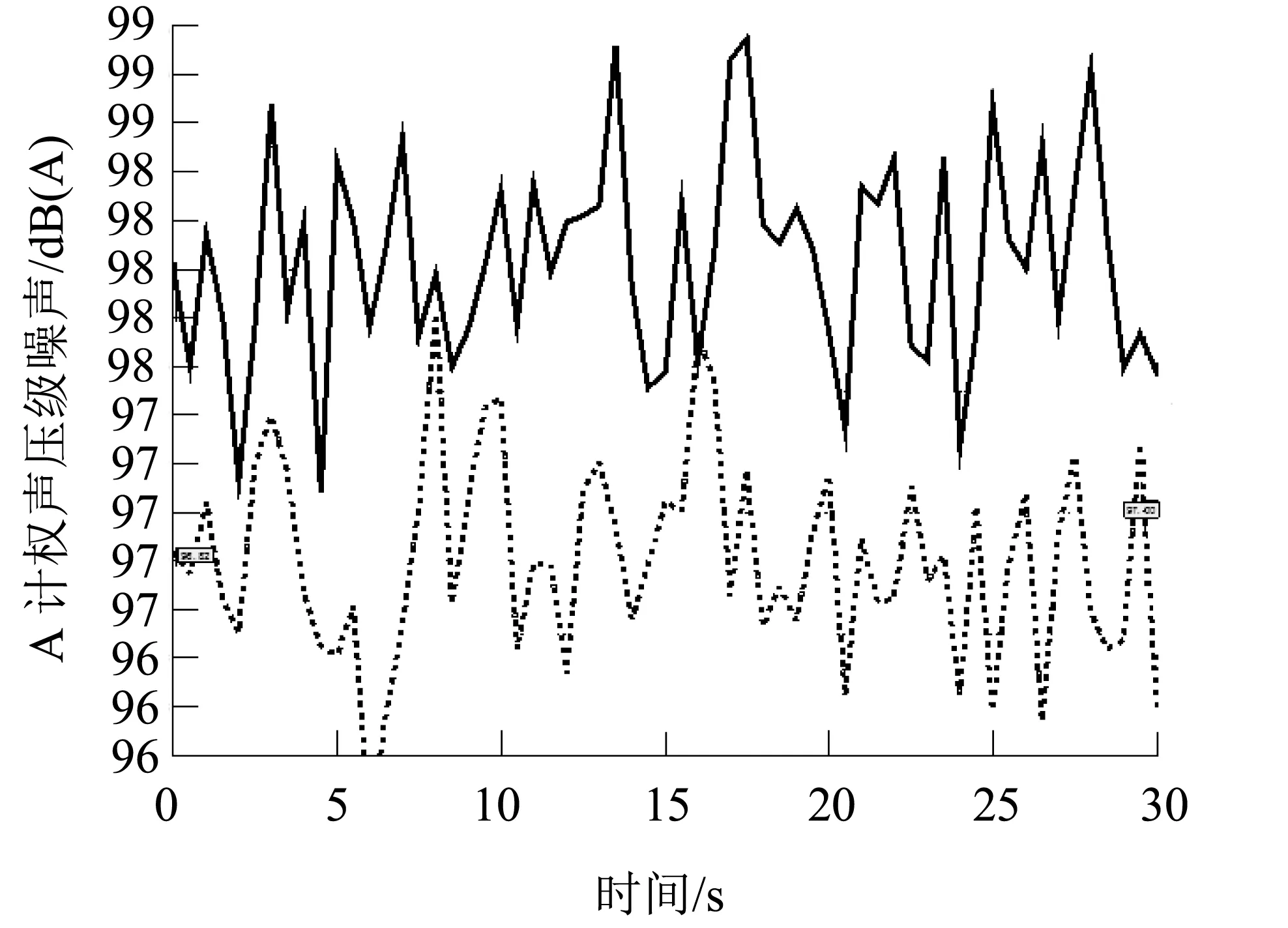

风扇供应商是博格华纳,风扇叶片数为11片,风扇直径为762mm,风扇速比为0.76。在发动机最高转速2 185r/min时,所对应的风扇1阶振动频率为304Hz,2阶振动频率为608Hz。为验证608Hz对应噪声峰值是否为风扇噪声,拆下风扇皮带后进行测试,结果608Hz对应的峰值消失了。试验时,除装载机处于静止状态外,其他试验条件不变。因此,可以确定608Hz对应噪声峰值为风扇噪声。风扇皮带拆卸前后的噪声对比见图3。图3中,实线为风扇皮带拆卸前的噪声,虚线为风扇皮带拆卸后的噪声。

图3 风扇皮带拆卸前后的噪声对比

该轮胎式装载机的液力变矩器齿数为44齿,发动机最高转速2 185r/min所对应的液力变矩器1阶振动频率为1 600Hz,与图2的第2个噪声峰值的振动频率刚好吻合;而且从图3可知,在装载机静止状态下测量其噪声,第2个峰值也消失了。

因装载机噪声超标不严重,只需消除2个峰值中的任何一个即可大大降低装载机的噪声,使其符合标准要求。综合考虑成本和便利性问题,决定改进风扇结构参数。

2 风扇噪声的特性

风扇噪声主要是空气动力噪声,由旋转噪声和涡流噪声组成。旋转噪声是由旋转叶片周期性地打击空气质点,引起空气的压力脉动而激发出的噪声,这部分的噪声主要为低频成分[1],其频率为:

式中:fx为风扇噪声频率,Hz;Z为风扇叶片数;n为风扇转速,r/min;k为不同的谐波次数,k=1、 2、 3…。

风扇转动使周围气体产生涡流,涡流由于黏滞力的作用又分裂成一系列小涡流。涡流与涡流分裂使空气发生扰动,在形成压缩与稀疏过程而产生涡流噪声。

3 改进方案及试验验证

3.1 增加垫片

在风扇座上加一垫片,垫片厚度为2mm,让风扇叶片尽可能在防护圈内,以减少风扇涡流噪声。然后对风扇座增加垫片前后的状态进行噪声测量对比。采用风扇近场噪声测量方法进行对比。风扇近场噪声测试是在装载机静止状态下进行的,测量离装载机20 cm处的噪声。

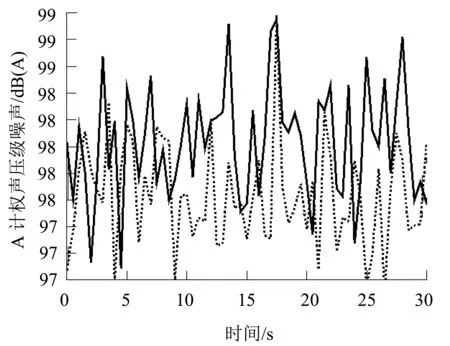

因风扇噪声主要与发动机的转速有关,而与发动机负荷无关,故在测试过程中,使柴油机处于热机稳定状态。风扇近场噪声测点布置在发动机进气侧、距离机体1 m处。风扇近场的A计权声压级噪声测量结果见图4。图4中实线为增加垫片前的噪声,虚线为增加垫片后的噪声。

图4 增加垫片前后风扇近场噪声对比

由图4可见,增加垫片前的风扇近场A计权声压级噪声为98.05 dB(A),增加垫片后的为98.71 dB(A),比增加前的大,说明增加垫片并不能降低反而加大风扇噪声。

3.2 改变风扇结构

3.2.1 方案 1

根据式 (2),风扇旋转噪声频率与风扇叶片数量呈正向关系,故将风扇采叶片数量从11叶减少到9叶,速比从0.76增加到0.87,直径保持不变,与原风扇进行噪声对比测试。测试过程和条件与3.1节相同。风扇叶片数量更改前后的风扇近场噪声对比测试结果见图5。图5中实线为风扇叶片数量更改前的噪声,虚线为更改后的噪声。

图5 风扇结构更改 (方案1)前后风扇近场噪声对比

由图5可以看出,风扇结构更改前的风扇近场A计权声压级噪声为98.05 dB(A),更改后的为97.64 dB(A), 比更改前的降低0.4 dB(A)。

然后,对采用9叶片等距风扇的装载机进行A计权声功率级噪声测定。测试过程和条件与第1章相同。发动机最高转速为2 185r/min,测得装载机A计权声功率级噪声为 112.65 dB(A),满足GB6710噪声限值标准113 dB(A)的要求。

3.2.2 方案 2

将风扇叶片等距离改成镰刀形不等距,叶片数量从11叶减少到5叶,速比从0.76增加到0.90,直径从762mm增加到780mm,与原风扇进行噪声对比试验。测试过程和条件与3.1节相同。风扇叶片间距离更改前后的风扇近场噪声对比测试结果见图6。图6中实线为叶片间距离更改前的噪声,虚线为更改后的噪声。

由图6可见,结构更改方案2前的风扇近场A计权声压级噪声为 98.05 dB(A),更改后的为96.51 dB(A), 比更改前降低1.5 dB(A)。

然后,对采用5叶片镰刀形不等距风扇的装载机进行A计权声功率级噪声测定。测试过程和条件与第1章相同。发动机最高转速为2 185r/min,测得装载机A计权声功率级噪声为111.83 dB(A),满足GB6710噪声限值标准113 dB(A)的要求。

图6 风扇结构更改 (方案2)前后风扇近场噪声对比

4 结论

(1)风扇噪声是导致该轮胎式装载机噪声超标的主要原因之一。

(2)风扇结构对风扇噪声有很大影响。

(3)减少风扇叶片数有利于降低风扇噪声。