深孔梯段控制爆破技术在阿尔塔什大坝级配爆破料开采中的应用

2019-10-24刘勇军张正勇石永刚

刘勇军 张正勇 石永刚

(中国水利水电第五工程局有限公司,四川 成都 610066)

1 工程概况

阿尔塔什水利枢纽工程是叶尔羌河干流山区下游河段的控制性水利枢纽工程,是国家172项重大农业节水工程之一。其挡水坝为混凝土面板砂砾石堆石坝,坝顶高程1825.8m,最大坝高164.8m,坝顶宽12m,坝长795m,大坝设计填筑量达2494万m3,其中堆石料1033万m3。上游主堆石区采用砂砾石料,坝坡坡度1∶1.7。下游采用爆破开采的堆石料以及边坡、洞渣等石方开挖利用料,坝坡坡度1∶1.6。堆石料自P1、P2石料场爆破开采,堆石料设计级配要求为:最大粒径dmax≤600mm,小于5mm含量<20%,小于0.075mm含量<5%,设计孔隙率n≤19%,不均匀系数Cu>25,连续级配;排水料设计级配除小于0.075mm含量<4%外,其他与堆石料要求相同。设计干重度γd=22.0kN/m3。

P1料场作为大坝爆破料最大的主供料场,位于坝址上游库区左岸,距坝址1.7~2.5km,受4号冲沟和下游小冲沟的切割,料场地形呈NNW向的基岩山梁,长400~600m,宽300~450m,山顶高程2166m,相对高差466m,坡面大部分基岩裸露,自然边坡40°~60°。料场中部发育一冲沟,延伸长520m,底宽15~20m,切深30~70m,沟底覆盖崩坡积物,含孤石,该冲沟平时干枯,暴雨时有洪水通过。料场出露的岩性为石炭系上统塔哈奇组下段(C3t1)灰岩夹白云质灰岩,弱风化岩体岩石干密度2.69~2.79g/cm3,饱和抗压强度42.4~69.2MPa,软化系数0.60~0.71,属中硬—坚硬岩。岩体单层厚0.2~0.5m,岩层产状330°~350°SW∠71°;料场区无大断层分布,但岩体裂隙发育,完整性差。

2 开采重点和难点

结合现场实际,P1爆破料场级配料开采存在如下重点和难点:

a.料场开采最大高程为1940m,最低开采高程为1679m,垂直高差261m,且山体岩层完整性差,边坡安全为重点施工考虑因素。

b.大坝填筑强度较高,对爆破开采需求提出了较高的要求。由上至下,开采面面积逐步扩大,但结合坝体填筑进度,对应开采强度,满足高强度开采的台阶高度将达到15m,与一般水利水电工程爆破开挖10m台阶相差较大。

c.开采区内受冲沟影响,促进了该部位岩体裂隙发育,致使山体地质情况并不相同,为保证爆破开采能够满足设计级配要求,对爆破设计有较高要求。

3 设备选择与配置

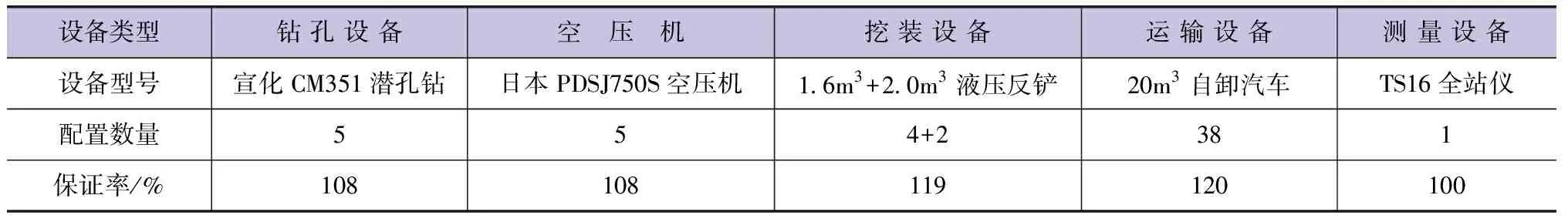

P1爆破料场开采时间为2016年4月—2018年6月,月上坝平均强度为30.0万m3,填筑高峰期为2016年8月,填筑爆破料40万m3,对应开采山体38万m3,设备资源配置以此进行确定,并须具有一定的保证措施。配置原则为:综合考虑现场地形与空间、效率与成本等因素,选择设备型号;以开采强度、分层、分区、道路运输能力等为依据,配置设备;同时,进一步考虑设备的出勤率、有效利用率,需有一定的保障能力。具体的机械设备配置见表1。

表1 P1爆破料机械设备配置一览

4 生产性爆破试验

4.1 爆破试验参数

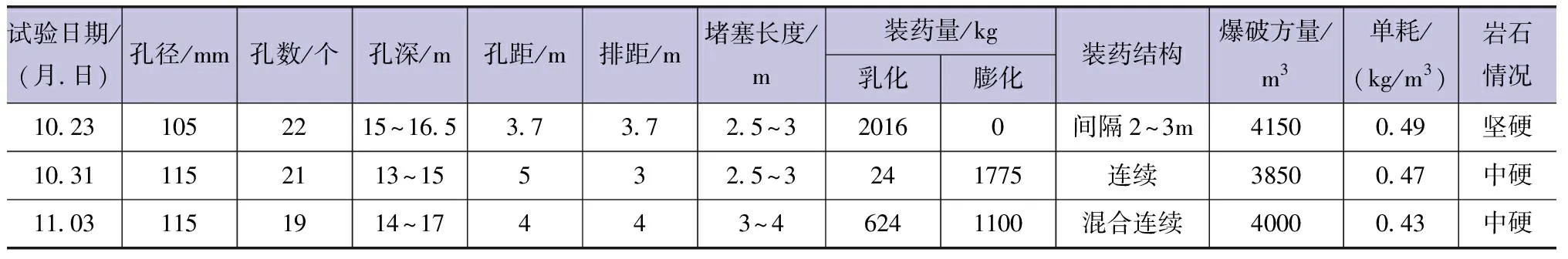

经过前期施工道路修筑过程初探和对山体岩层地质情况的了解,选择在山体东南山麓进行生产性爆破试验,爆破试验从2015年10月20日开始,至11月4日结束,历时15天,共试验3次。爆破试验共用炸药5539kg,其中乳化炸药2664kg,膨化硝铵炸药2875kg,爆破山体方量约12000m3。试验的具体情况见表2。

表2 试验参数

4.2 爆破试验成果及分析

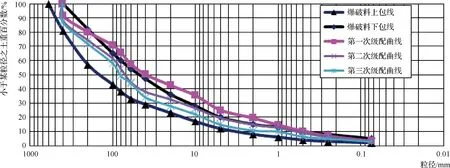

爆破试验的规模略小于施工的爆破规模,每次爆破方量约为4000m3,爆破后,在爆破堆取样进行筛分试验,筛网规格:600mm、400mm、300mm、200mm、100mm、60mm、40mm、20mm、10mm、5mm,取样点上采取“平面分区、立面分层”,保证取样的代表性。经过对每次爆破试验后的爆破料进行颗分试验得出:第一次爆破后小于5mm含量达到25%,不满足设计要求;第二、三次所获得的颗粒级配均满足设计要求。三次筛分后颗粒大小分布曲线见图1。

图1 三次爆破试验成果颗粒大小分布曲线

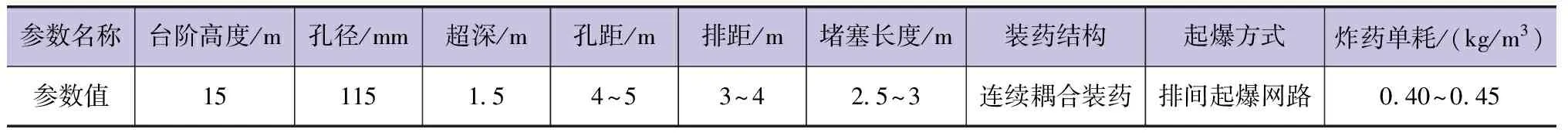

分析爆破试验成果,初步总结出施工爆破参数,具体施工爆破参数见表3。

表3 施工爆破参数

5 爆破设计

以台阶高度不变,结合山体不同区域的地质变化,进行爆破参数的调整,确保爆破料级配满足设计要求。针对岩石坚硬、完整性较差,岩石坚硬、完整性差,岩石中硬、完整性差三种主要地质情况,实施总结出三种普遍适用的爆破参数,钻孔直径均为115mm,主要的孔网参数(孔间、排距)为:4.1m×4.7m、3.5m×6m、3.8m×5.5m,均能达到爆破级配的要求,具体的爆破参数见表4。

表4 各岩区级配料控制爆破参数(4.1m×4.7m)

初期爆破施工采用导爆管雷管,起爆网络采用“V”形、排间起爆网路;后期,采用数码电子雷管,起爆网络采用孔间延时37ms、排间延时119ms的方式进行逐孔起爆。孔内连续耦合装药,孔底反向起爆。具体以岩石坚硬、完整性差的岩区3.5m×6m的孔网参数、数码电子雷管组网的爆破施工进行说明,其起爆网络、装药结构、爆后效果见图2~图4。

图2 数码电子雷管起爆网络 (孔间延时37ms,排间延时119ms)

图3 装药结构示意

根据爆破前后对比,本次爆破级配良好,岩石破碎程度大,爆堆松散,向临空面方向呈40°堆积,有利于挖装采运,飞石较少,且未超过50m范围,整体爆破效果良好。相对于导爆管雷管采用的“V”形起爆方式,逐孔起爆能够为下一孔起爆提供更多的动态自由面,增强岩石间碰撞,充分利用爆炸能量,进一步改善了爆破效果。经过颗粒筛分试验,爆破料颗粒级配良好,满足设计要求,其颗粒大小分布曲线见图5。

6 级配料生产的主要技术要点

a.采用耦合连续装药结构,使孔周边岩石挤压粉碎,能够提高0.075mm以下颗粒含量,保证小颗粒的含量要求。

b.采用工程测量GPS定位系统进行爆破作业面的测绘,根据测绘地形数据进行爆破设计,再结合GPS手簿进行布孔位置的测放,使布孔准确。

c.料场开采随山体高程下降,开采面越大,更有利于进行爆破设计。针对不同爆破作业区域,各参数可以在一定范围内进行调整,调整幅度基于对现场多次爆破作业后的效果分析,由于料场开采面积较大,允许局部出现爆破底面不平整,可进一步在下一梯段爆破作业中进行参数调整或局部进行浅孔台阶爆破等措施进行调整。

d.为保证开采后预留边坡的稳定安全,开挖坡比为1∶0.3,按开采梯段分别设置宽度为2m、2m、5m的马道,即每45m高边坡留一个宽5m的马道,并在马道外侧设置密闭式围栏,阻挡各别落石。

e.预留边坡位置采用预裂爆破,减少爆破作业对边坡的破坏作用。其预裂爆破效果为:岩石坚硬、完整性较差的半孔率不小于85%,占预留边坡总面积约50%;岩石坚硬、完整性差的半孔率不小于75%,占预留边坡总面积约30%;岩石中硬、完整性差的半孔率不小于65%,占预留边坡总面积约20%;总体边坡稳定。

f.加强边坡稳定监测,在开挖边坡上按照30m×30m网格设置钢筋头作为监测点,每周进行测点,掌握边坡稳定情况。

g.采用数码电子雷管后,起爆方式为逐孔起爆,可为各爆孔提供更理想的临空面,能够有效利用爆破能量,保证料堆的松散程度,提高采装效率。

7 结 语

P1料场在2016年3月—2018年6月原计划开采360万m3,实际完成堆石料开采750万m3。通过爆破作业的各项参数总结优化,将爆破单耗由初期0.4~0.45kg/m3,优化到0.3~0.35kg/m3,取得了较好的经济效益。同时,在过程中进行颗粒筛分试验,确保堆石料级配曲线在设计包络线内,满足设计要求。并且采用了数码电子雷管,进一步提升了爆破作业的安全性能和爆破效果,根据实际地质情况调整爆破参数,达到了级配爆破料的合格开采。