数控外圆磨床金刚滚轮修整器的应用与分析

2019-10-24郝邵

郝 邵

(上海机床厂有限公司 上海 200093)

在机床数控化率不断提高的背景下,越来越多的高效加工方式得以应用。外圆磨削中成形切入磨削,因其精度好、效率高、可磨复杂外圆面等优点而被广泛应用,在此基础上采用增大磨削宽度的宽砂轮磨削又能成倍增加磨削效率。

成形切入磨的砂轮修整工艺参数复杂,修整器不仅要有非常高的安装精度,还要有较高的结构刚度来保证修整和磨削精度。修整过程中砂轮和滚轮高速旋转,装置受到外部激振有可能发生共振,产生较大振幅,影响修整精度,因此有必要对修整器进行动态特性分析。

随着计算机有限元分析(FEA,Finite ElementAnalysis)技术的完善,在对复杂结构进行力学分析及有效简化之后,设置接近真实的物理系统的条件,利用计算机求解数学偏微分方程组原理,获得结果,验证设计的有效性,从而能够提高机械设计效率和可靠性。

1 外圆切入磨及金刚滚轮切入修整

磨削是利用砂轮表面上由结合剂弹性支承着的极多微小磨粒切削刃进行的切削加工[1]。

1.1 外圆切入成形磨特点

外圆磨削是利用砂轮对工件圆柱、圆锥形外表面、多台阶轴面及旋转体外曲面进行的磨削。

如图1所示,外圆磨床砂轮作横向进给运动,工件作纵向移动。相应的外圆磨床磨削通过横向进给进行磨削,纵向保持不动,称为切入磨;磨削时在有径向进给的情况下,纵向移动,保持横向不进给,称为纵磨。

成形磨削是将砂轮型面修成工件最终形状,利用砂轮型面径向切入进行的磨削。如阶梯轴、曲轴、凹槽、凸肩、轴承滚道等常采用成形磨削方式加工。

图1 外圆磨床磨削示意图

1.2 金刚滚轮切入成形修整

砂轮表面出现钝化、表面磨屑堵塞、外形失真时,需进行修整,来避免造成工件表面烧伤、缺陷、尺寸超差等;修整砂轮通常有车削法、滚压法和磨削法等方式[2]。

在大批量外圆磨削生产中,为提高磨削效率而广泛使用成形磨削法磨外圆,为保证其磨削优点,同时采用金刚滚轮切入修整砂轮,可起到双重提速效果,图2所示为金刚滚轮切入修整砂轮情况。金刚滚轮因其材质坚固不易磨损,制造采用新工艺不易脱落,颗粒组织均匀有韧度等特点,可节约长期修整成本(可上万次修整砂轮)、精度保持好、配置方便等优点。

图2 外圆磨床金刚滚轮切入修整示意图

1.3 修整力和修整功率的要求

切入成形修整本身是利用磨削原理进行修整的过程。磨削过程由弹性滑擦、塑性耕犁、切削等多种情况共同组成,因此磨削合力F的大小和方向总是变化着的,测量和分析很不方便。可将磨削合力分解成互相垂直的三个分力Fc,Fp,Ff:其中,Fc称切向磨削力、Fp称径向磨削力、Ff称轴向磨削力,磨削合力分解如图3所示。

图3 外圆磨削磨削力分解示意图

由于采用切入修整时,不进行纵向走刀,故轴向磨削力很小,可忽略不计,所以切入修整时主要考虑切向磨削力与径向磨削力的大小。

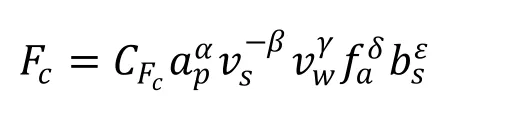

切向磨削力Fc的参数公式为:

式中:CFc为比例常数;ap为磨削背吃刀量(mm);vs为砂轮线速度(m/s);vw为工件速度(m/min);fa为轴向进给量(mm/r);bs为砂轮宽度(mm)。

α,β,γ,δ,ε指数因砂轮特性及材料特性的不同而不同,磨削因素众多,没有统一确定公式,因此一般情况下磨削力的确定在试验中获得磨削分力归纳确定参数,形成经验公式[3-4]。

分析公式可知,在一定磨削条件下,磨削力Fc会随着吃刀量ap、轴向进给量fa、磨削宽度bs的增加而增大,而砂轮和工件线速度配比则根据具体情况匹配才能确定对磨削力的影响。

磨削中,背向力Fp总是大于磨削力Fc,常见Fp/Fc比值在1.7~3,少量超硬淬硬材料磨削比值可达4。

磨削所需功率Pm为:

式中:Fc为切向磨削力(N);vs为砂轮线速度(m/s)。

如上所述,磨削力没有定式,但可以根据实际工况所需,确定磨削力的限定条件;另外一方面,也可根据功率需求,验算最大磨削力是否超差。

2 数控外圆磨床上金刚滚轮修整器的应用

以某数控外圆磨床上金刚滚轮实际设计应用为例,通过方案布置,选择金刚滚轮,确定参数,结构设计等,结合金刚滚轮修整器切入修整特点的研究,完成修整装置应用。

2.1 总体布置方案

金刚滚轮修整器方案布置:砂轮架在床身上作横向进给,由伺服电机滚珠丝杠驱动为X轴;工件在头尾架顶尖定心夹紧作用下随工作台纵向进给,由伺服电机滚珠丝杠驱动为Z轴;砂轮在主轴系统为动静压轴承支承主轴旋转,主轴高速旋转;金刚滚轮修整器置于尾架右侧工作台上,如图4所示。

金刚滚轮修整器的切入进给能够借用X轴伺服电机,不必独立设计滚轮进给机构,从而使得机构结构紧凑;滚轮装置座的安装方式与头尾架体壳安装方式一致,头尾架顶尖是工件定心的关键结构,这种结构布置方式,装配时易于保证滚轮轴线与工件轴线的上母线、侧母线的平行度;利用数控程序控制,修整在右部进行,不占用工件工位,不必频繁拆装工件专门修整;另外修整时,工件移至一旁,可以配备机械手进行完工零件的更换,增加制造柔性;拆装方便,不影响主磨削区域布局。

图4.金刚滚轮修整器布置图

2.2 滚轮修整工艺参数

根据文献[5]试验总结,影响滚轮修整工艺参数主要有速比系数q、修整进给量a(μm/r)、光修转数n(r)。其中:速比系数q为金刚滚轮线速度与砂轮线速度比值。试验考核修整后的砂轮磨削精度和效率,得到推荐范围,如表1所示。

表1 金刚滚轮修整参数范围

在表1的基础上,如要砂轮磨削能力强,此时应选大速比系数,滚轮线速度高,修整时速度差小,较大进给量,不进行光修,保证修出磨粒锐性好,磨除率大;如要保证精度和良好的表面质量,则应选小速比系数,滚轮线速度低,采用小进给量,较多光修转数,从而使得砂轮修整出来的磨粒有平滑切削面,磨削表面精度高。

2.3 滚轮装置参数确定

试磨件:材质45钢;磨削宽要求bs=140 mm;

砂轮:WA80KV35 Ф600×140×Ф305 mm砂轮线速度vs=35 m/s;

横进给:数控分辨率0.001mm ; 砂轮架进给速度0.1~2000 mm/min;

砂轮架主轴:许用力加载Fx≤100kg ; 刚度要求0.003 mm;

金刚滚轮选择:Ф114×140×Ф52, 从精度和性价比来考虑选择50#左右,金刚滚轮基体45钢,金刚石磨粒通过一定工艺方法结合在基体表面形成比较薄的金刚砂层。选型可参考《JB/T 10040-2001<金刚石修整滚轮》确定修整电机功率:这里金刚滚轮宽度较大,根据前述磨削力公式可知磨削力较大,则修整时电机需要克服较大扭矩,故需修整功率较大,经验法指出每1mm宽度电机功率为15-30W[5]。初选功率2kW,系统传动效率取0.9,计算最大切向磨削力Fc=2×1000×0.9÷15=120 N,小于砂轮主轴“抱死”力100 kg,满足砂轮主轴刚度要求,但需分析滚轮轴主轴刚性。

2.4 结构设计安排

修整装置结构主要分为支承结构和回转运动结构,分别起到不同功能。修整器通过底座固定于工作台,主轴座固定于底座上;电机装于底座后部,通过同步带传动拖动主轴旋转;轴系主体由滚动轴承组支撑,另一轴端有辅助支座支撑;金刚滚轮置于支承区间内,修整时承受载荷;修整环境需要做好防护。传统窄型金刚滚轮结构为“悬臂梁”结构,这里由于滚轮宽度较大,主轴伸出长径比大,故应考虑“简支梁”布置形式,来增加支撑刚性,保证轴线精度。结构布置如图5所示。

图5 金刚滚轮修整器结构示意图

2.5 装置制造装配技术要求

主轴结合面圆度误差应≤0.005 mm,滚轮轴线同砂轮主轴轴线平行度应≤0.003 mm/100;电机及同步带轮应达动平衡Ⅰ级;轴系需要一定锁紧力矩保证轴系轴向稳定;由于修整时发热较大,冷却需充分,故磨削液流量大,修整装置需做好防护设计。

3 金刚滚轮修整器结构分析

用Solidworks对结构进行建模,并用simulation模块对主轴刚性和各结构件固有频率进行分析。

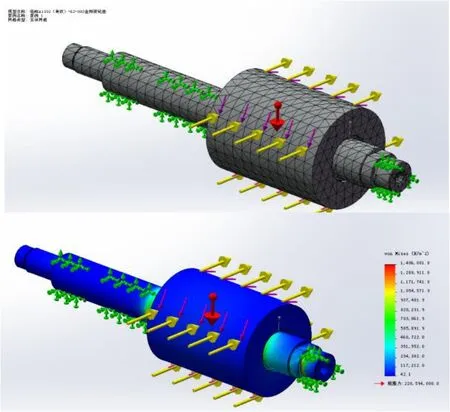

3.1 主轴刚性分析

通过Solidworks建立模型,并新建算例;定义零件材料主轴40Cr,金刚滚轮基体45钢;根据受力分析情况施加约束,轴承段约束分“悬臂梁”和“简支梁”两种约束作为对比;施加载荷,最大切向磨削力120 N与径向磨削力240 N,滚轮重力;

网格划分:细分网格;运算分析,得到金刚滚轮主轴修整段的应力值和变形量。

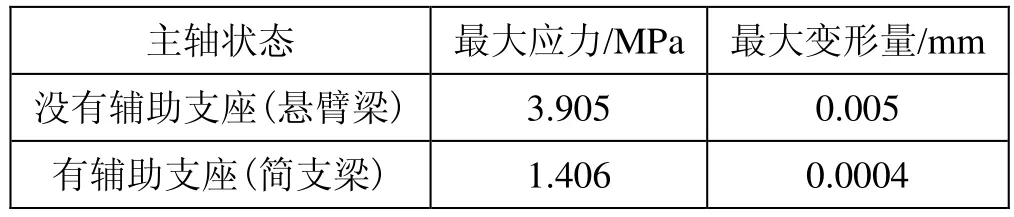

由图6和图7所示:比较主轴悬臂梁及简支梁状态下应力变形结果如表2所示。

图6 滚轮主轴vonmises应力视图

图7 滚轮主轴受力形变视图

表2 最大应力值和最大变形量

通过表2对比发现,增加辅助支座结构应力较小为1.406 MPa,远小于40Cr屈服极限220 MPa,形变量0.4 μm,形变小,轴线精度保持性好,具有高刚度。而不做辅助支撑,大磨削力修整时轴线变形达到5 μm,恐会引起砂轮型线超差。故这里采用的主轴设计及支承方式使得主轴强度较大,刚度较好,符合工作要求,设计可靠。

3.2 结构动态特性

金刚滚轮要保证一定线速度,转速较高,需要对装置承载结构进行动态特性分析,得到固有频率,防止因电机和主轴等周期转动带来的激振造成安装结构本身的共振。

运用Solidworks建立支撑结构模型,简化细小的孔、槽、圆角、倒角等,并用simulation新建频率算例;定义零件材料HT200;根据受力情况对系统进行约束:底座固定;划分网格:尽可能细化网格,减小网格单元尺寸;计算分析支撑结构动态特性。

上述金刚滚轮线速度+0.4~+0.7倍砂轮线速度,即线速度v需达14~25 m/s左右,则转速:

式中:R为滚轮半径,大小为57mm。

计算得金刚滚轮高转速需达69 r/s,即转动频率为69 Hz;本装置电机带轮升速来降低电机速度要求,电机频率小于69 Hz;同样计算砂轮转动频率不大于19 Hz;砂轮架电机转速1500 r/min,计算得转动频率不大于25 Hz。

金刚滚轮修整器底座支承结构体前四阶固有频率分析结果如图8所示。金刚滚轮修整器支承结构示意图,如图9所示。

图8 金刚滚轮修整器支承结构频率

图9 金刚滚轮修整器支承结构示意图

由于滚轮电机和主轴周期运转频率不大于69Hz,砂轮电机和砂轮频率不大于25 Hz,远小于支承结构一阶频率506.48 Hz,故强迫激振源不会使系统共振发生。进一步研究一阶频率振幅方向可知,一阶振动集中在支架后侧,主轴轴承组体壳处振幅衰减,振幅较小,并且从主轴线上的振动方向来看,整体的振幅摆动比较一致,因此可以判断:采用该结构并采用上述修整参数,在修整过程滚轮轴线与砂轮主轴线平行度不会有较大改变,装置运动状态可靠,可以相对稳定运行,动态性能符合条件。

4 结语

通过对磨削机理的分析和研究,介绍了外圆切入磨削的优势以及金刚滚轮成型修整的特点,并提出了修整机构的设计要求,确定磨削工艺参数,结合机床实际参数,在某数控外圆磨床上开展设计应用。利用Solidworks三维软件对修整装置进行设计验证,结果表明:金刚滚轮修整器结构设计合理,静力学性能和动态性能均符合设计要求,结构可靠。实践中发现,提升磨床设计水平还有大量的细致工作要做,磨削加工也需要试验参数的大量积累,希望新知新技术,更好的应用于实践,提升产品技术含量和水平。