机械排烟时补风口高度对竖直单开口舱室火灾烟气特性的影响

2019-10-24邱金水任广鲁刘伯运陈如木

邱金水,任广鲁,刘伯运,陈如木

海军工程大学动力工程学院,湖北武汉430033

0 引 言

舰船舱室根据开口位置的不同,可分为以下4 种[1]:仅存在单个竖直开口的舱室;存在门、窗等多个竖直开口的舱室;仅存在顶部水平开口的舱室;顶部开口和竖直开口同时存在的舱室。随着舰船的大型化及封闭化,仅存在门口这一竖直开口的单开口舱室越发常见。舰船舱室火灾为典型的受限空间火灾,若火灾发生后不能及时排出高温有毒烟气,会对舰员及装备造成巨大的伤害与损失。火灾发生后的排烟问题一直是舰船火灾研究的重点之一,对于单开口舱室而言,其排烟口较为单一,排烟方式主要以负压排烟为主。国外舰船在进行负压排烟时,通常是联合使用移动排烟风机、移动风管及防烟帘等设备,其中移动风机用于提供烟气排出的动力,移动风管用于提供烟气流出的路径,防烟帘则用于控制烟气溢流并调节补风口面积[2]。

国内外学者针对排烟时送风口高度、面积等因素对排烟效果的影响进行了大量研究。Alger和Johnson[3]通过实验研究,确定了在合适的条件下,当舰船舱室发生火灾时开启通风对控制烟气具有积极的作用,并指出在舰船火灾条件下,如何通过合理地通风来为消防人员灭火提供良好的环境是一个十分值得研究的课题。Backovsky 等[4]研究了送风口高度对舱室温度分布的影响,结果表明,较高的送风口位置会导致舱室下部温度升髙、上部温度降低,从而使得舱室温度分布不再符合“双区”模型。Chow 和Tsui[5]分析了上部和下部这2 个送风口高度对舱室烟气层稳定性的影响,结果表明,“低送高排”模式最有利于形成稳定的烟气层。Hayashi 等[6]分析了低送高排、低排高送和顶棚高度送排风这3 种送、排风口组合对舱室火灾的影响,结果表明,第1 种模式最有利于形成稳定的烟气层,而后2 种模式则会导致燃烧时间缩短并对烟气层造成较大的扰动。李雪飞[7]采用数值模拟方法针对中庭类大空间补风方式对排烟效果的影响进行了研究,结果表明,自然补风时,补风口面积越大,排烟效果越好;机械补风时,当补风量为排烟量的75%时排烟效果最好。陈颖等[8]同样针对补风速度对中庭类建筑的排烟效果进行了数值模拟研究,证明补风速度越大越容易产生烟气与空气的掺混,不利于烟气层稳定。李元洲等[9]在一个全尺寸的大空间火灾实验厅内,通过实验研究了不同补风口位置和补风口面积下的机械排烟效果,结果表明,在大空间内,由于烟气温度较低,补入的空气与烟气掺混剧烈,烟气和空气在交界处存在着较强的质量交换,且在排烟过程中,烟气是边稀释边被排放的,很难和空气实现完全置换。

以上成果多采用实验研究的方法,其原因是火灾科学是一门实验科学,通过实验测得的数据往往可信性较高。而随着火灾模拟软件的不断发展和完善,仿真结果越来越得到学者们的认同。对单开口舱室火灾而言,使用机械排烟会对火源燃烧速率、舱室烟气掺混及流动产生较大影响,此时使用仿真的方法是否能获得较为准确的数据还有待进一步的探讨。本文将首先通过全尺寸的火灾实验对不同补风口面积舰船单开口舱室火灾的烟气特性进行测量与计算,得到烟气特性的规律,然后根据实验结果合理设置火灾动力学模拟软件(Fire Dynamics Simulator,FDS)的仿真条件,并将实验结果与仿真结果进行对比分析,验证FDS 在模拟机械排烟时所测参数的可信性。

1 实验舱体与实验设备

实验舱室尺寸(长×宽×高)为5 m×5 m×2.5 m,其通过一开口与相邻小舱室连接,小舱室尺寸(长×宽×高)为5 m×3 m×2.5 m。开口尺寸与数值模拟时的尺寸相同,为1.6 m×0.8 m(高×宽),下方有一与之等宽的高0.1 m 的门槛,如图1 所示。

图1 实验舱室布置图Fig.1 Sketch of experimental cabin arrangement

在起火舱室左侧设置激光片光源,置于高0.5 m的台上,用于观察烟气的流动状态,并在1.8 m高度处沿起火舱室的横向及纵向共设置5个wrnk-191型k 型铠装热电偶,用于测量温度,测温范围为0~1 000 ℃,允差值为±2.5 ℃,直径为2 mm。通过温度采集模块与电脑相连,每隔一秒记录一次数据。

在舱室侧壁1.8 m 高度处设置2 张反光条,用于评价烟气能见度的变化。

采用池火作为火源,燃烧材料为柴油。油池是边长为0.6 m 的方形油池,深0.2 m,使用5 mm的钢板焊接而成。试验时,油池首先注水,然后注入柴油,最后倒入少量的汽油用于引燃。每次试验注入柴油600 mL,水3 L,油水比例为1∶5。

磁吸式防烟帘1 扇,用于控制补风口高度,其中上部有一风管接入口,可与直径为0.4 m 的风管直接相连,风管长5 m。实验时,将风管入口与防烟帘的风管接入口连接。

轴流消防排烟风机1 台,其工作电压为380 V/220 V(可选电压),频率为50 Hz;涡轮风叶直径为400 mm,功率0.9 kW,重量19 kg,实测风量为2 999 m3/h,全压350 Pa。风管出口与风机相连,置于外界环境中。

2 实验方法与工况设置

实验时,风机开启时间为点火后1 min,火源熄灭时间定义为不再出现连续火焰时。为保证每次实验的初始温度基本相同,在每一工况实验结束后,均继续使用风机排出舱室热气,直至热电偶显示舱室内部温度接近环境温度。实验时,环境温度约为20 ℃。

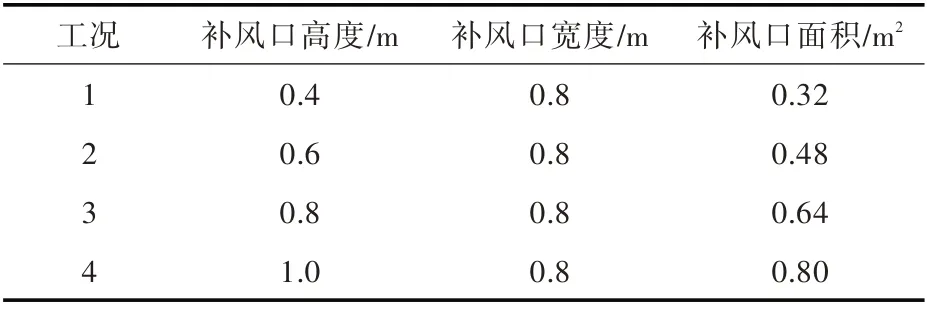

由于防烟帘的风管接入口并未设置在防烟帘顶部,因此,在实验中难以将补风口高度设置到1.2 m。最终设定了4 个补风口高度,对应4 种工况,补风口宽度不变,从而形成了4 种补风口面积。具体的设置如表1 所示。

表1 实验工况设置Table 1 Working condition setting of experiment

3 实验结果

3.1 现象描述

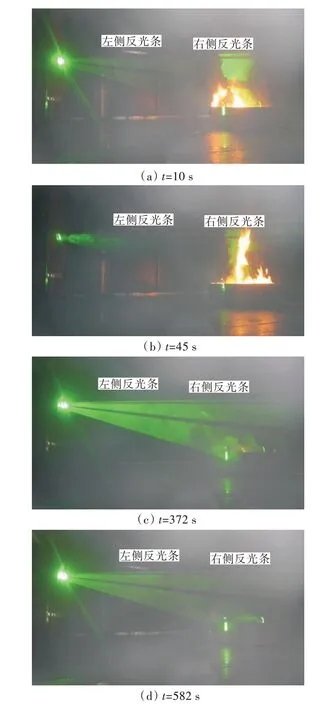

图2 所示为工况1 的燃烧过程。从中可以看出,点燃火源约10 s 后即开始旺盛燃烧,随着燃烧的进行,烟气逐渐增多,烟气层逐渐下降,在45 s时右侧反光条消失,在372 s 时火源无连续火焰,此时判定为火源熄灭;之后,继续排烟,舱室能见度逐渐升高,在582 s 时右侧反光条重现。

图2 工况1 的燃烧过程Fig.2 Combustion process under condition 1

图3 所示为在4 种工况下稳定燃烧时的火源状态图。从中可以看出,随着补风口高度的增加,补风口面积也在增大,在风机风量不变的情况下,补风速度逐渐减小;随着补风速度的减小,火焰倾斜角呈现出较大差别,工况1 和工况2 的火焰倾斜角度最为明显,工况3的火焰倾斜角度较小,工况4的火焰倾斜角度基本可以忽略。同时还可以看出,补风口高度对烟气层稳定性的影响明显,在工况1 和工况2 时基本未发现明显的烟气分层现象,而工况3 和工况4 的烟气分层现象则较为明显,说明随着补风口高度的增加,舱室内烟气更趋于稳定。

3.2 火源热释放速率

在本实验中,实验变量只有补风口面积,不同的补风口面积会导致作用于油池面的补风速度不同。因此,火源热释放速率会受补风速度的影响而产生变化。为了研究不同补风速度下火源的热释放速率,通过对火源稳定燃烧阶段的燃烧时间进行测量,根据式(1)和式(2)即可计算得到不同工况下的火源热释放速率。

图3 4 种工况下稳定燃烧时的火源状态Fig.3 Fire source state during stable combustion under 4 conditions

式中:m˙f为稳定燃烧时燃料质量损失速率;ρd为柴油密度,取ρd=0.83 kg/L;vd为每次燃烧注入的柴油体积,L;tf为火源稳定燃烧的时间。

热释放速率通过下式计算:

式中:Ef为燃烧效率,在所有工况下均取Ef=1;ΔHd为柴油热值,取ΔHd=4.3×104kJ/kg。

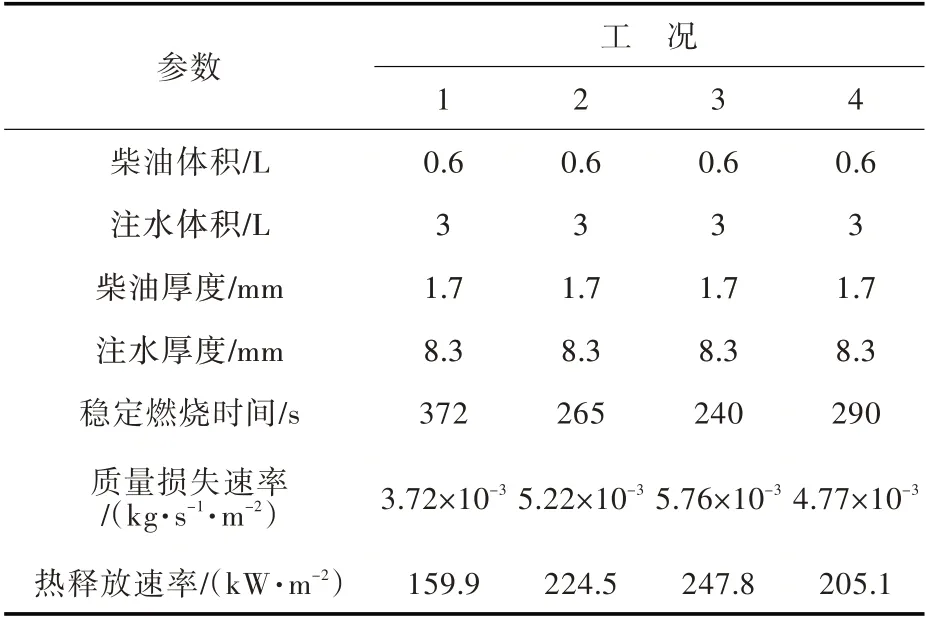

4个工况下的火源热释放速率计算结果如表2所示。

表2 火源热释放速率Table 2 Heat release rate of fire source

由表2 可以看出,随着补风口高度的增加,火源稳定燃烧时间是先减小后增大,质量损失速率与热释放速率是先增大后减小。这是因为风速对质量损失速率的影响机理较为复杂,是“助燃作用”与“冷却作用”的共同结果[10]。当补风口高度为0.6 和0.8 m 时,稳定燃烧时间较短,但单位时间内释放出的热量较高。试验计算得到的质量损失速率和热释放速率与文献[11]中的结果有一定的差距,这是因为为了保护油池,在油池中注入了较多的水。由于水的注入,燃烧产生的热量很大一部分被消耗在蒸发水形成蒸汽的过程。同时,水也有较好的降温作用,可使燃烧速率降低。与不加水时油池火的燃烧相比,此时的燃烧不够旺盛,壁面接收的热传导反馈降低,影响了燃烧速率。所有工况下的油水比例均为1∶5,而在文献[12]的实验中,当油水比例为2∶5 时,柴油质量损失速率均值约为0.01 kg/(s·m2),本文柴油质量损失速率约为该实验值的1/2,说明垫水层对火源质量损失速率影响较大。

3.3 能见度

为评价不同排烟工况下舱室能见度的恢复速度,以反光条重现时间与消失时间的差值予以定性分析。由于在4 个工况中左侧反光条在整个实验过程中基本未消失,因此,以右侧反光条重现时间与消失时间的差值来评价舱室能见度的变化,结果如图4 所示。

由图4 可以看出,反光条重现与消失时间之差呈现先下降后上升的趋势,当补风口高度为0.6和0.8 m 时,反光条约需320 s 才会重现,而当补风口高度为1.0 m 时,反光条约需450 s 才会重现。这说明补风口高度为0.6 和0.8 m 时最有利于快速恢复舱室能见度,补风口高度过高或过低均不利于舱室能见度的恢复。

图4 反光条重现与消失时间差Fig.4 Time difference of reappearance and disappearance of reflection strip

3.4 温 度

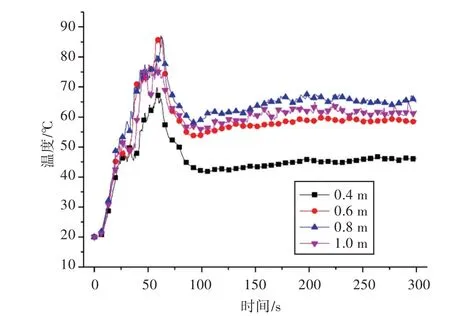

图5 所示为不同补风口高度下舱室温度随时间的变化曲线。由图可以看出,当补风口高度为0.8 m 时,温度上升最快,且其峰值温度也最高;当补风口高度为0.6 和1.0 m 时,峰值温度相差不大,但在补风口高度为0.6 m 时温度下降较为迅速;当补风口高度为0.4 m 时,峰值温度最低,温度下降速度也较为缓慢。通过以上分析可知,补风口高度为0.6 和0.8 m 时火源热释放速率较高,因此达到的峰值温度也较高,同时其能见度恢复也较快;从温度下降的快慢来分析,温度下降的规律与能见度上升的规律基本符合。由图5 还可以看出,开启风机后温度并未出现下降情况,但在补风口高度为0.4 和0.8 m 时能明显看出温度上升速度变缓。温度达到峰值的时间基本相同,均在180 s左右。

图5 不同补风口高度下舱室温度Fig.5 Temperatures of the cabin at different heights of air supply inlet

4 实验结果与数值模拟结果对比分析

4.1 模拟设置

数值模拟的舱室尺寸与实验舱室完全相同,根据以上实验结果,对火源热释放速率进行设置,其中油池尺寸仍为边长为0.6 m 的方形油池。风机的风量取实测风量2 999 m3/s。风机开启时间与实验相同,均为点火后60 s,模拟时间为300 s,初始环境温度20 ℃。

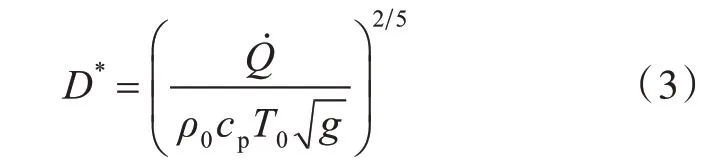

FDS 模型的精度依赖于火源特征直径D*,其定义如下:

根据火源尺寸,通过式(3)计算出火源特征直径的最小值为0.53 m,因此火源周围区域的网格尺寸应为0.027~0.053 m,在这里设置为0.05 m,其他区域设置为0.1 m,总网格数105 120;模拟方式采用大涡模拟,空气相对湿度为40%,无环境风。模拟壁面、墙壁的边界条件均采用FDS 默认的INERT(惰性)边界,在这种边界下,壁面及墙壁温度恒定,热辐射发射系数为0.9,计算时考虑辐射与热对流。

具体的设置如表3 所示。

表3 模拟工况设置Table 3 Working condition setting of simulation

4.2 实验结果与数值模拟结果对比

图6 所示为不同补风口高度下的数值模拟温度曲线。由图可以看出,风机开启后,当补风口高度为0.4 和0.6 m 时,温度立即下降;当补风口高度为0.8 和1.0 m 时,温度在保持了约3 s 后开始出现下降。整体而言,舱室温度的响应时间较短,风机开启后能迅速达到排烟降温的效果。约在90 s处,温度下降至极低值,之后开始缓慢上升,上升幅度不超过5 ℃,进而稳定在一定数值。实验温度峰值与数值模拟温度峰值的对比如表4 所示。

从表4 中可以看出,在4 种工况下,实验温度峰值与模拟温度峰值最大相差约10%,实验温度的峰值略高于模拟温度峰值。这是由于数值模拟采用的火源功率为实验的平均火源功率,而实验中的火源在旺盛燃烧阶段其火源功率必然高于其平均火源功率,从而形成更高的温度。通过数据对比可以看出,在同样的燃烧参数设定下,FDS 计算结果与实验结果吻合较好,验证了数值模拟的可信性。

图6 不同补风口高度下数值模拟舱室温度Fig.6 Simulated temperatures of the cabin at different heights of air supply inlet

表4 实验温度与模拟温度对比Table 4 Comparison of experimental temperatures and simulated temperatures

5 结 论

本文通过搭建全尺寸火灾实验平台,对不同补风口高度下的柴油池火行为进行了研究,主要测量参数为舱室温度及能见度恢复情况。对根据实验测得的火源热释放速率使用FDS 进行了仿真分析,进而验证了FDS 在模拟机械排烟时测量参数的可信性。主要结论如下:

1)实验结果表明,随着补风口高度的增大,火源倾斜角度减小,当补风口高度为0.6 和0.8 m时,火源燃烧时间更短,热释放速率更高,舱室温度峰值也更高,但同时舱室能见度恢复更快、温度下降更迅速。

2)根据实验获取的不同补风口高度下实际的火源热释放速率,采用FDS 进行仿真得到了舱室温度变化曲线,将实验温度峰值与数值模拟温度峰值结果进行对比后发现,二者吻合较好,验证了FDS 在模拟机械排烟时所测参数的可信性。

3)舰船单开口舱室机械排烟时,为提高排烟降毒的速度,补风口高度不可过小或过大,存在一个最优值可使能见度的恢复速度和舱室温度的降低速度达到最快。制定排烟战术时,可通过实验的方法来确定这一数值,从而有效提高排烟效果。