潜艇通气管进气阀阻力特性分析及优化

2019-10-24胡海滨周睿周哲刘义军

胡海滨,周睿,周哲,刘义军

中国舰船研究设计中心,湖北武汉430064

0 引 言

潜艇通气管进气阀是潜艇柴油机充电的空气入口,当潜艇处于通气管状态或水面航行状态时,通过进气阀向潜艇主机舱或通风系统供给外界空气[1]。

进气阻力特性是潜艇通气管进气阀的一项重要性能参数,直接影响潜艇的充电效率、艇员健康[2]和动力安全。传统的通气管进气阀是采用经验公式或继承性设计来表征其阻力特性,难以进行改进优化和精细化的设计。进气阀内部的流通介质为空气,与船舶通风系统的使用工况较为接近。近年来,随着计算机技术的快速发展,计算流体动力学(CFD)技术被广泛应用于船舶通风系统的方案设计[3-4]和节能优化[5]等方面,大大缩短了研究周期和成本。例如,吴凯等[6]以某通风系统中的管道为研究对象,利用FLUENT 软件分析管道阻力并改进管道结构,优化了整个通风系统。朱建国等[7]详细分析了某通风系统在运行过程中出现风量不足的原因并提出了改进方案,结果显示改进后的系统其减阻节能效果显著。刘扬等[8]分析了通风系统对调节阀的性能要求,阐述了风道调节阀流量特性的基本特征,介绍了流量特性的试验原理和试验方法。熊鹏俊等[9]通过数值模拟方法分析了3 种典型船用风量调节阀的流量特性和阻力特性,并通过实验进行了验证。郭昂等[10]利用CFD 技术对海监船机舱的机械通风系统进行了数值分析,指出在保证舱内适当负压的情况下可将机械送风改为机械抽风,从而达到机舱进风量增加50%的优化目标。本文将采用CFD 技术对通气管进气阀进行阻力特性分析,通过实验的方法对计算结果进行验证,并分析阀盘行程、进气角度这2 项参数对进气阀阻力的影响规律,获得进气阀阻力特性优化设计的最佳方案。

1 计算模型与计算方法

1.1 计算模型

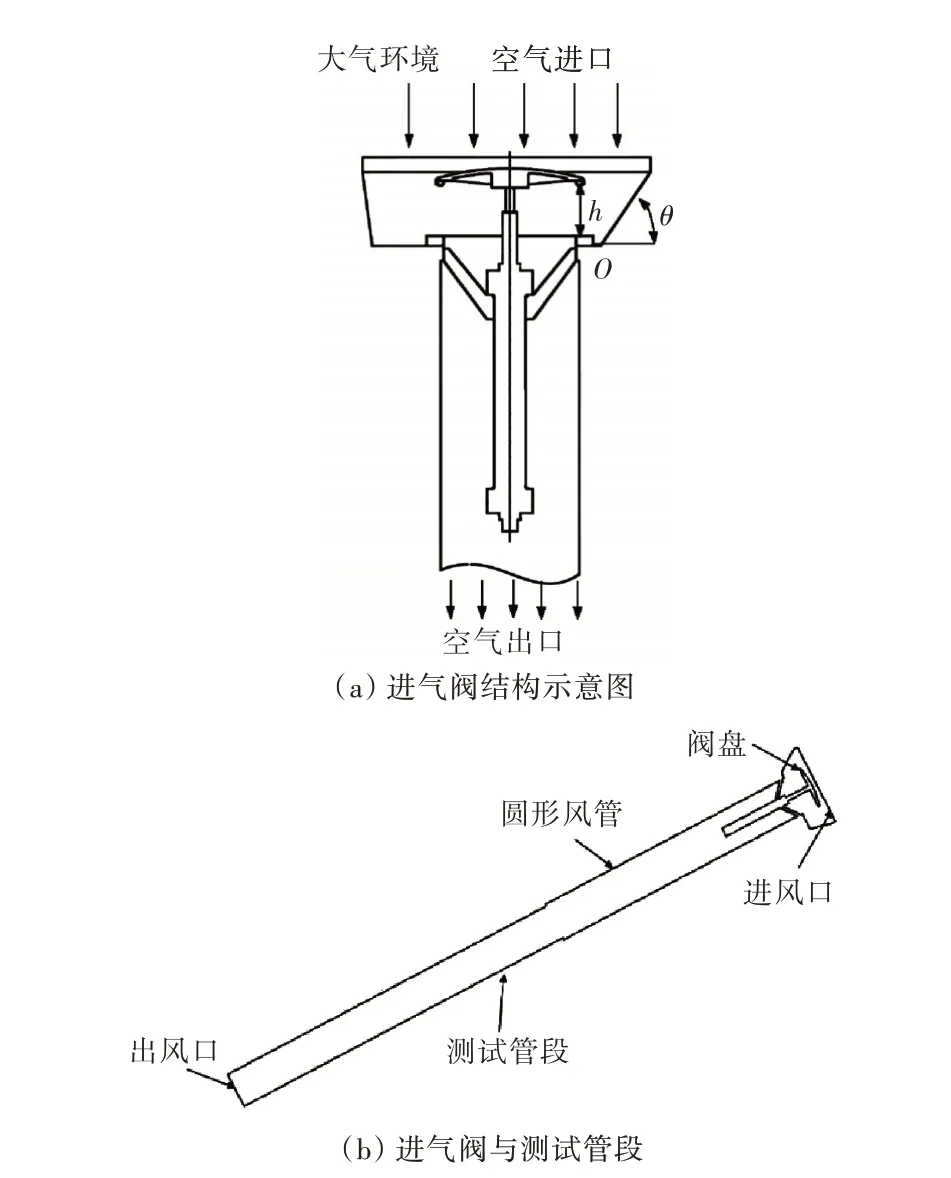

计算模型主要包括潜艇通气管进气阀和测试管段等。其中,进气阀包括进风口、阀盘和圆形风管,其结构示意图如图1(a)所示。图中:h 为阀盘行程;θ为以点O 为顶点的夹角,即进气角度。阀盘行程的取值范围为h=170~260 mm,进气角度的取值范围为θ=50°~70°。进气阀的阻力特性主要与阀盘行程h 和进气角度θ相关。

计算中,对模型进行了适当简化,忽略了进气阀内部筋板、阀体壁厚和紧固件等细节特征。进气阀进风口的当量直径为0.895 m,空气进口至出口的距离为9.1 m。为保证流场模拟的准确性,更真实地模拟通气管进气状态,在进气阀入口外填充了正方形的流体域,该流体域的边长为10 倍的进气阀空气进口当量直径。进气阀与测试管段示意图如图1(b)所示。进气阀的额定风量范围为1.6~6.5 m3/s,内部空气流动按照不可压缩流体处理,设为稳态湍流流动。

图1 计算模型Fig.1 Computational model

1.2 网格划分与边界条件

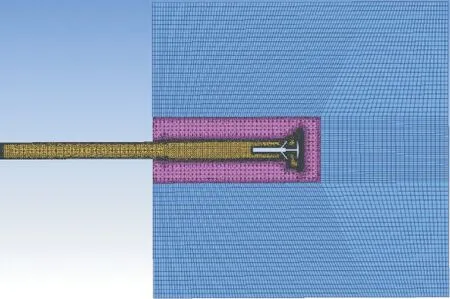

本文同时采用结构体与非结构体网格对计算模型进行分区域网格划分。对于风管等内部区域,采用非结构体网格,并对阀盘及空气进口等对流动影响较大的区域进行局部网格加密;而对于尺寸较大、形状较为规则的外部流体域,则采用结构体网格划分方法,以减少整体模型计算量,提高计算效率。非结构体网格区域和结构体网格区域采用interface 边界条件进行衔接,整个计算模型的网格划分如图2 所示。

为保证计算的可靠性与稳定性,对网格进行了无关性验证,以选择较为合理的网格进行后续计算。本文选取了4 种数目不同的网格进行计算,计算参数是最大风量Q=6.5 m3/s 下进气阀的压力损失ΔP,即图1(a)中空气进口与出口的全压差,结果如表1 所示。结果表明,当网格数增加到273 万后,网格数对计算参数的影响很小,因而采用网格3 进行计算即可满足需求。

图2 网格划分示意图Fig.2 Schematic diagram of meshing

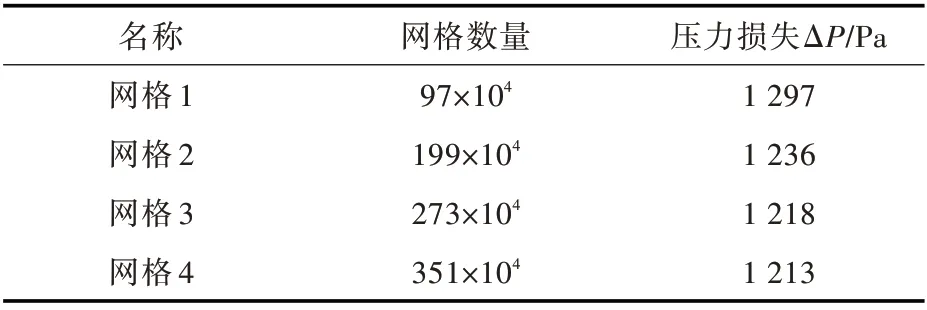

表1 网格无关性验证结果Table 1 Mesh independence verification

湍流模型选用基于雷诺平均法(RANS)的标准k-ε模型[11]。设置流动介质为空气,空气密度为1.2 kg/m3,对流项采用二阶迎风格式进行离散处理,离散方程的求解采用SIMPLE 方法,收敛精度为10-4。近壁面采用标准壁面处理方式,不考虑重力对气流场的影响。外部流域边界条件选用压力入口,出风口边界选用压力出口,其他边界采用无滑移壁面边界条件。采用以上计算方法对进气阀结构进行数值优化设计。

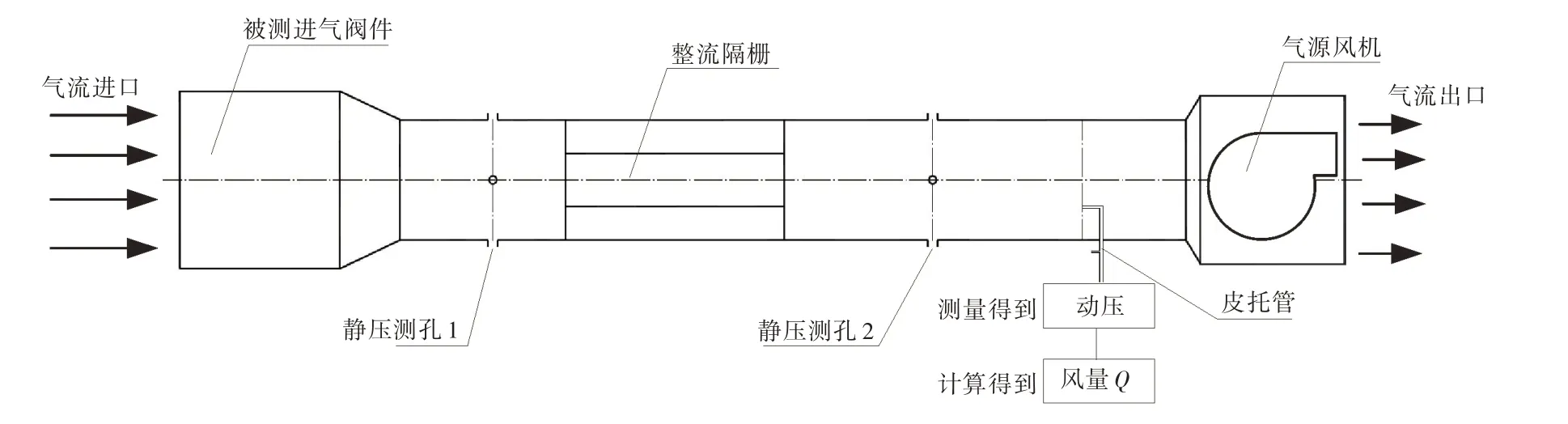

2 计算方法验证

为验证本文数值计算方法的准确性,针对进气阀初始方案(h=205 mm,θ=55°)进行了阻力特性测量实验,实验装置如图3 所示。通过风机模拟柴油机充电吸入空气,采用变频器调节风机的进风量,模拟不同的柴油机工况。在空气进口与出口区域留出足够空气流动的空间,并对1.6~6.5 m3/s 风量范围内进气阀的压力损失进行测量。实验中,静压测孔1 处气流平稳,可直接测量该处的静压,然后通过流量换算得到动压,进而得到静压测孔1 处的全压,所以进气阀的压力损失为静压测孔1 处的全压与大气压的压差。

图3 阻力特性实验装置Fig.3 Resistance characteristic experimental device

实验条件为:大气压力0.997×105Pa,空气温度30 ℃,相对湿度RH=0.74。实验完成后,为便于比较,将测试数据按标准工况下的空气参数进行换算,换算条件为:标准大气压力1.013 25×105Pa,空气温度20 ℃,空气密度1.2 kg/m3。

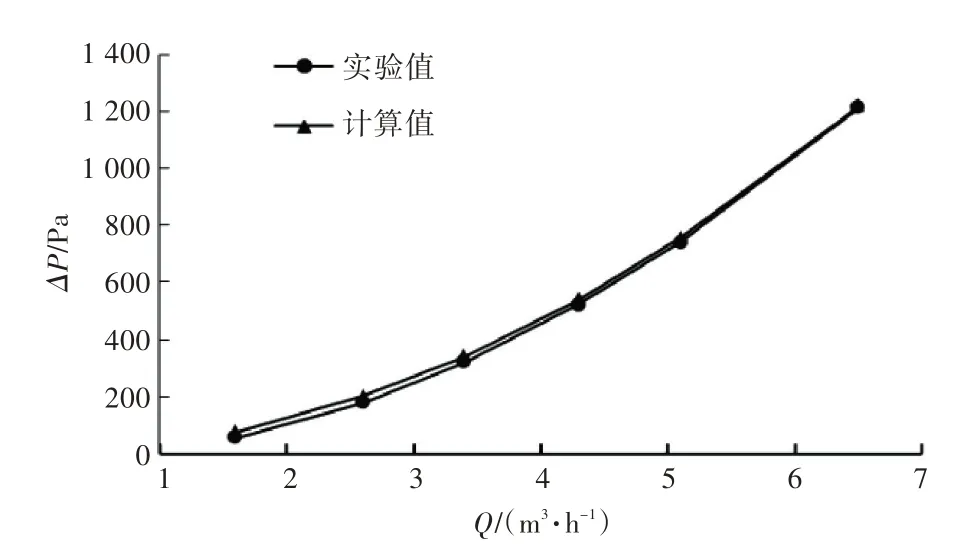

图4 所示为进气阀压力损失ΔP 与风量Q 的关系曲线图。由计算结果与实验数据的对比可知,不同风量下,进气阀压力损失的计算结果与实验结果吻合良好,验证了数值计算结果的准确性。

3 结构优化与分析

在初始设计方案(h=205 mm,θ=55°)的基础上对进气阀的阀盘行程h 和进气角度θ进行调节,并采用数值计算方法分析不同结构下进气阀压力损失的变化情况,获取阀盘行程和进气角度对进气阀阻力特性的影响规律,为进气阀结构优化提供指导。

图4 进气阀阻力特性曲线的计算与实验结果对比Fig.4 Comparison of calculation and experimental results of air-intake valve resistance characteristic

3.1 阀盘行程的影响

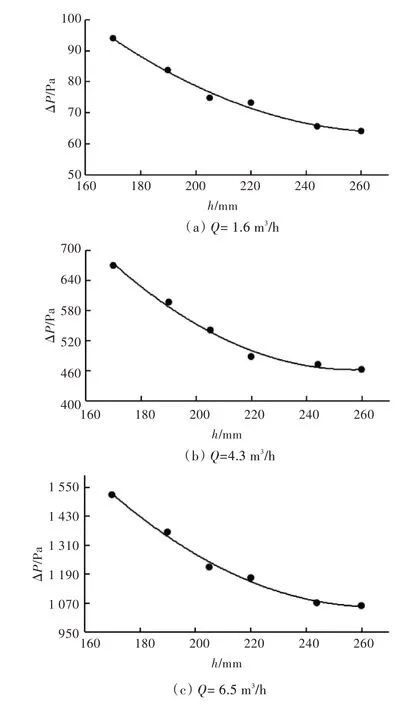

保持进气角度θ=55°不变,对阀盘行程h 进行调节,取具有代表性的流量点进行计算分析,计算结果如图5 所示。

图5 不同风量下进气阀压力损失随阀盘行程的变化Fig.5 Variation of air-intake valve pressure loss with respect to flapper stroke under different air flows

由图5 的分析可知:从整体趋势上看,随着阀盘行程h 的增大,进气阀的压力损失逐渐减小;当阀盘行程大于244 mm 后,继续增大阀盘行程对压力损失的影响较小。考虑到阀盘的设计限制,阀盘行程h=244 mm 时优化效果最好。

3.2 进气角度的影响

根据上节的研究结果,保持阀盘行程h=244 mm不变,探究不同进气角度θ对进气阀压力损失ΔP的影响。图6 所示为不同风量下进气阀压力损失随进气角度变化的情况。由图6 的分析可知,当进气角度θ>65°时,进气阀的压力损失会急剧上升;当进气角度θ<65°时,各角度下进气阀的压力损失相差不大,其中,θ=60°时进气阀的压力损失最小。

图6 不同风量下进气阀压力损失随进气角度的变化况Fig.6 Variation of air-intake valve pressure loss with respect to intake angle under different air flows

综上所述,当阀盘行程h=244 mm、进气角度θ=60°时,进气阀的压力损失取得的值最小,此时,进气阀的阻力最小。

4 结 论

本文采用CFD 方法对潜艇通气管进气阀的阻力特性进行了数值模拟,并通过实验的方式对计算方法进行了验证。通过调节阀盘行程和进气角度,得到了进气阀不同的结构方案,并对不同结构下的阻力特性进行了计算分析,得到如下主要结论:

1)阀盘行程和进气角度对进气阀的压力损失具有显著影响。

2)进气阀的压力损失随阀盘行程的增大逐渐减小,但当阀盘行程h>244 mm 后继续增大阀盘行程对压力损失的影响不大,因此阀盘行程的最佳值为244 mm。将阀盘行程定为244 mm 并改变进气角度,当进气角度θ>65°时,进气阀的压力损失会急剧上升;当进气角度θ<65°时,各角度下进气阀的压力损失相差不大,其中θ=60°时进气阀的压力损失最小。

3)阀盘行程h=244 mm、进气角度θ=60°为通气管进气阀阻力特性的最佳优化方案。