HNS多点阵列装药慢速烤燃试验研究

2019-10-24秦国圣都振华王可暄王寅周密

秦国圣,都振华,王可暄,王寅,周密

HNS多点阵列装药慢速烤燃试验研究

秦国圣,都振华,王可暄,王寅,周密

(陕西应用物理化学研究所,西安 710061)

研究多点阵列冲击片雷管装药的热安全性。针对3 mm×3 mm、4 mm×4 mm、5 mm×5 mm、4 mm×8 mm共四种不同尺寸的HNS多点阵列装药开展慢速烤燃试验研究,得到HNS多点阵列装药在3.3 ℃/h、5、10 ℃/min三种不同升温速率下的响应特性。同规格装药情况下,随着升温速率的提高,其热烤响应剧烈程度有加剧趋势;同升温速率条件下,试样药量越大,反应剧烈程度有加剧趋势。阵列装药有利于分散HNS装药在热烤条件下的热积累,降低热烤试验的响应强度,提升装药的热安全性。

慢速烤燃;六肖基菧(HNS);多点阵列;冲击片雷管;火工品

极端钝感爆轰物质(EIDS)起爆技术是Gates[1]在2008年美国第52届引信年会上提出的一种新型高能钝感起爆技术,这一技术在第53届、54届引信年会上进行了连续汇报[2-3]。该起爆系统去除了传统传爆序列中较为敏感的传爆、扩爆药柱部分,通过多发冲击片雷管同步起爆产生爆轰波的叠加,并在中心区域形成超压爆轰,使局部爆轰波压力超过钝感炸药的起爆阈值,从而实现火工品直接起爆不敏感战斗部主装炸药。秦国圣等[4]设计了基于爆炸箔的四点阵列冲击片雷管,该雷管通过在内部形成多点同步爆轰,在中心区域产生爆轰超压,进一步提高了冲击片雷管的输出威力,能够直接起爆不敏感传爆药TATB。

为了提高弹药在战场上的生存能力及在使用、生产、运输、贮存过程中的安全性,弹药的高能低易损性研究在各国的武器发展中目前已呈整体趋势。不敏感弹药的发展,对火工品技术提出了全新的结构与功效要求。作为武器弹药中最敏感首发元件的火工品,对不敏感弹药的整体安全性有着重要影响,因此适应于不敏感弹药的火工品必须满足高安全性、高可靠性的要求。在不敏感弹药传爆序列中,MIL-DTL-23659F《电起爆器通用设计规范》附录A要求EFI在设计和验收阶段进行热烤试验[5],要求在热刺激下不发生爆炸反应,避免对下级装药及武器系统造成破坏性威胁[6]。

文中针对4种尺寸的多点阵列冲击片雷管装药开展慢速烤燃试验,得到了HNS多点阵列装药在慢速烤燃试验中的响应特性。试验结果对多点阵列冲击片雷管的的装药设计和安全性评价具有重要的意义和参考价值。

1 试验装置及试验方法

1.1 试验样品

HNS药柱,装药密度为1.6 g/cm3,共4种尺寸:3 mm×3 mm、4 mm×4 mm、5 mm×5 mm、4 mm×8 mm。对应的单个药柱药量分别为:34、80.4、157、160.8 mg。

1.2 慢烤试验装置

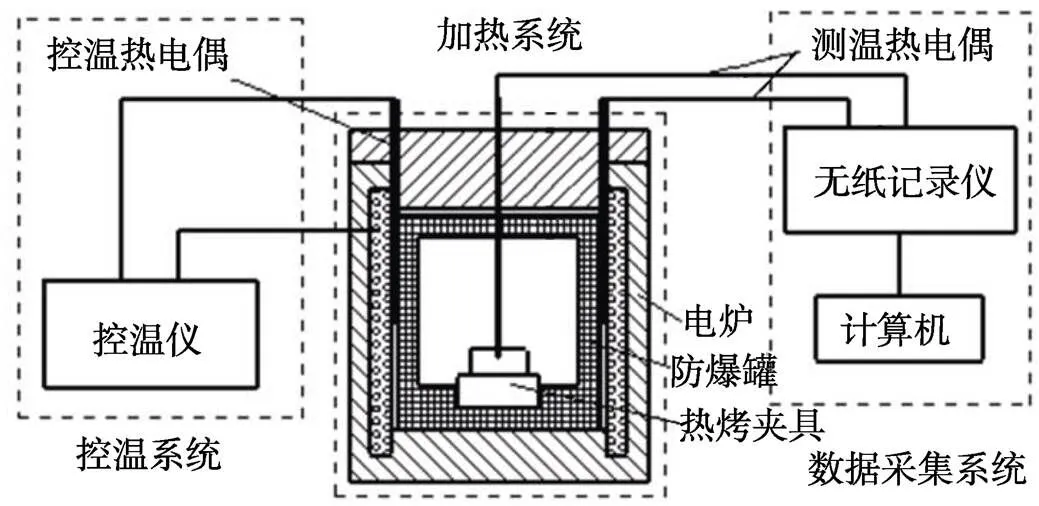

阵列装药慢速烤燃试验装置主要由三部分组成:控温系统、加热系统和数据采集系统。控温系统实现对电炉加热速率和温度的控制;利用加热系统对测试样品进行加热;通过数据采集系统实时采集温度数据。

图1 慢速烤燃试验装置

1.3 热烤样品放置方法

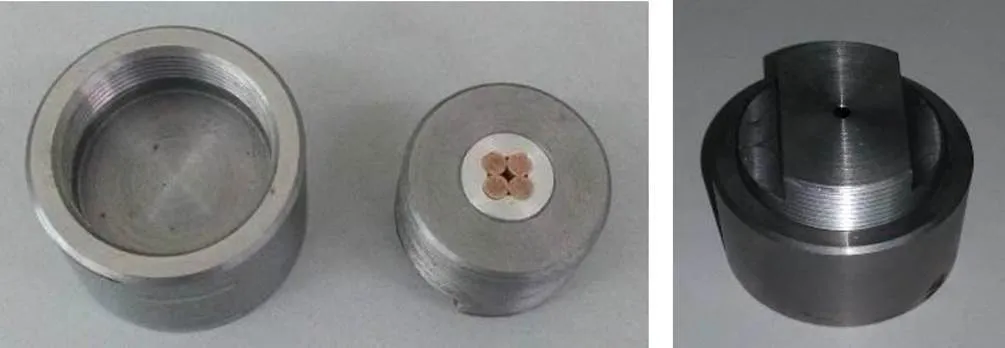

试验设计了两种热烤夹具,其中夹具Ⅰ放置尺寸为3 mm×3 mm、4 mm×4 mm、5 mm×5 mm的热烤样品,夹具Ⅱ放置尺寸为4 mm×8 mm的热烤样品。夹具Ⅰ上半部分中心处设有直径2 mm的测温孔,夹具内部与测温孔通过0.5 mm的不锈钢密封片隔离,将热烤夹具螺纹拧紧,并置入防爆罐中(防爆罐顶部有多个开孔,与电炉内腔相通),最后将防爆罐放入电炉中。测温热电偶一路放置在电炉内壁与防爆罐之间,监测电炉内部环境温度;一路放置在夹具上的测温孔内,监测样品实时温度。热烤试验样品及热烤夹具1放置状态如图2所示。

热烤夹具Ⅱ模拟雷管壳体状态,夹具Ⅱ侧壁厚度为1 mm,底壳厚度为0.2 mm。将热烤样品放入夹具Ⅱ内,拧紧螺纹,将药柱密封。夹具Ⅱ外紧缚测温热电偶,将密封夹具放入防爆罐中,将内有夹具的防爆罐置入电炉中。热烤试验样品及热烤夹具Ⅱ放置状态如图3所示。

图2 热烤样品及热烤夹具Ⅰ实物照片

图3 热烤样品及夹具Ⅱ实物照片

1.4 慢速烤燃试验方法

MIL-DTL-23659F中对EFI热烤试验要求升温速率为3.3 ℃/h,该升温速率沿用了对钝感弹药的慢烤试验的要求。MIL-DTL- 23659F的附录A中,允许试验开始的温度高于环境温度,只要试验开始到EFI反应的时间不少于16 h即可。本次3.3 ℃/h热烤试验采用如下方法:室温下放入样品,以1 ℃/min的升温速率将炉内温度升至250 ℃;然后控制炉温,使其以3.3 ℃/h的升温速率对样品进行热烤,至样品出现反应或样品温度高于HNS热分解温度10 ℃以上停止。由于HNS起始分解温度为311 ℃[7],设定为样品温度达到350 ℃时停止升温。为分析样品在不同升温速率下的响应规律,试验增加了5 ℃/min和10 ℃/min两种升温程序。

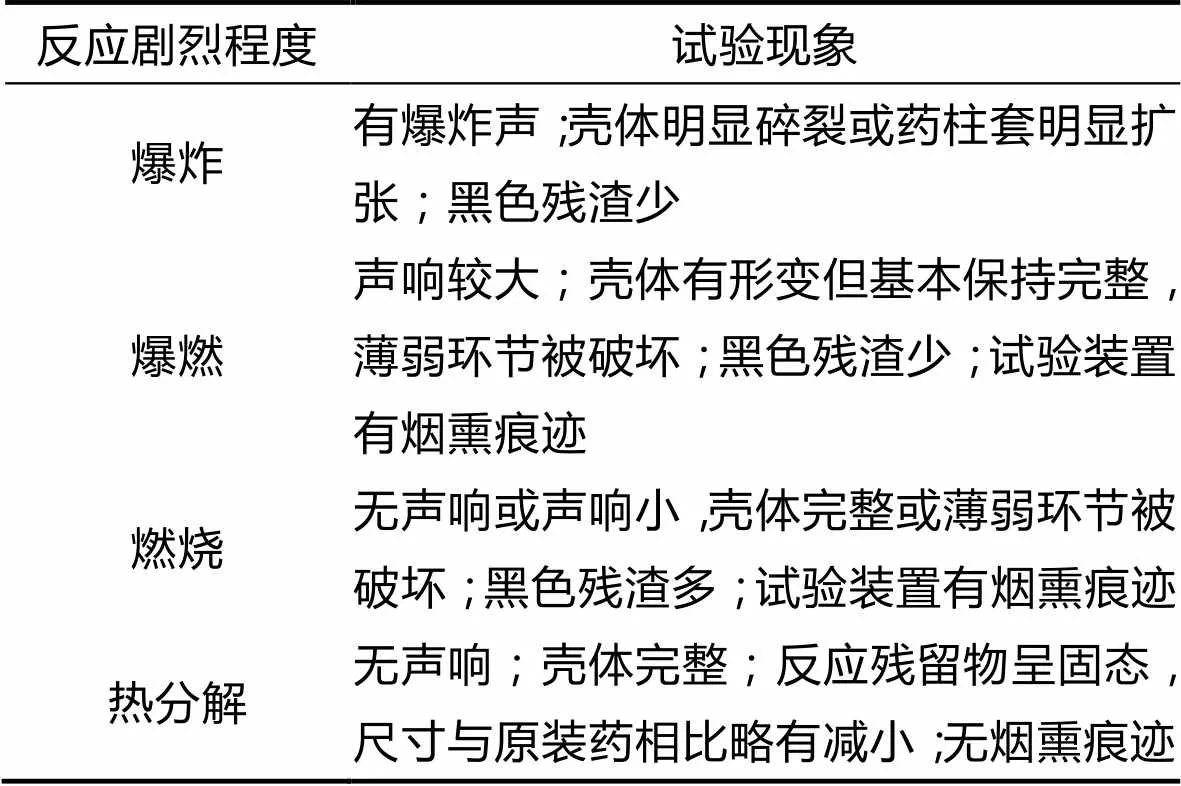

1.5 响应状态判定标准

试样热烤反应程度主要依靠试验过程中试样声响、反应残留物及药柱套的变形、破碎程度来判定[8]。判定标准见表1。

表1 热烤结果判定标准

2 试验结果及分析

2.1 3.3 ℃/h热烤试验

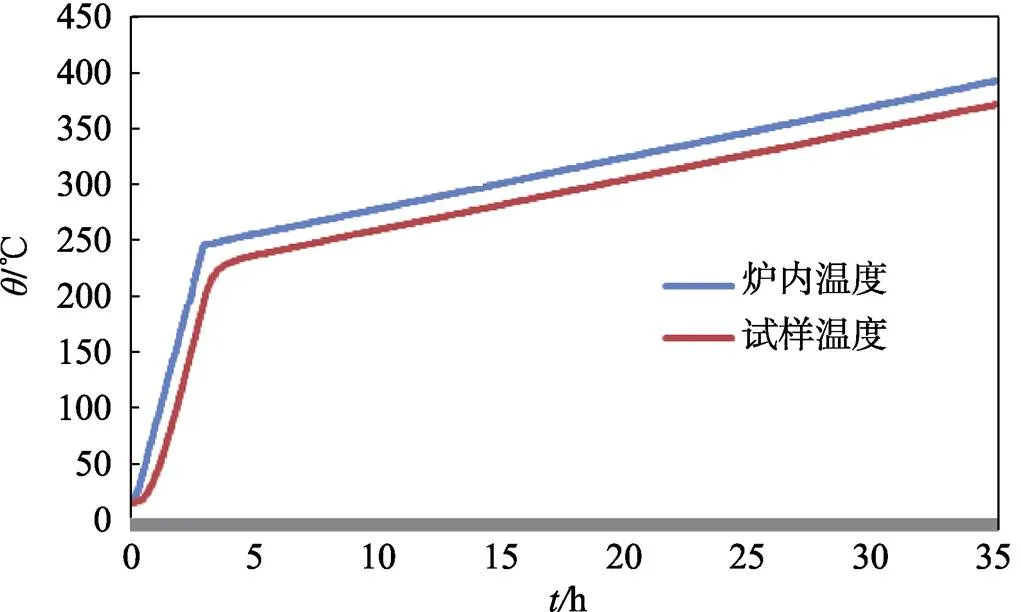

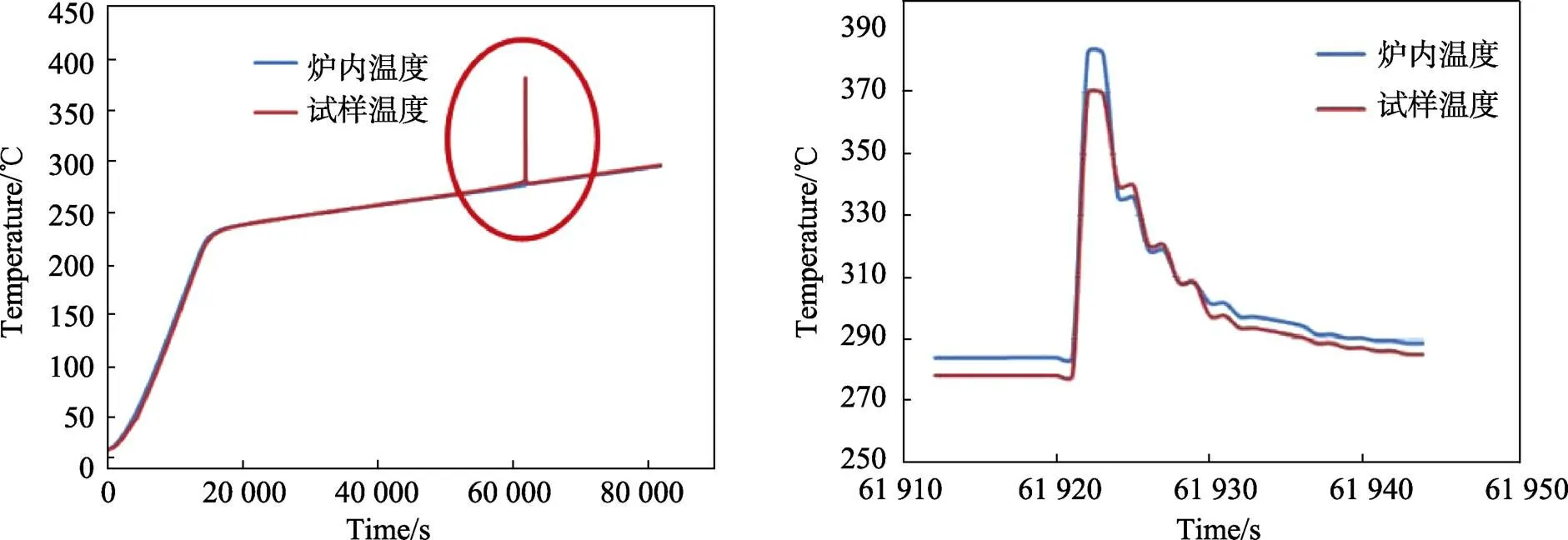

依照上述试验装置和试验方法进行3.3 ℃/h升温速率的慢速烤燃试验,得到了4种规格的多点阵列HNS装药慢速烤燃温度-时间历程曲线。在3.3 ℃/h升温速率下,3 mm×3 mm、4 mm×4 mm、5 mm×5 mm三种规格的四点装药升温曲线平滑,无放热峰出现,试验过程中未听到爆炸声响,典型的升温曲线如图4所示。

图4 3.3 ℃/h升温速率θ-t曲线

检查试验样品慢速烤燃试验后的状态发现,三种试验样品密封的热烤夹具薄弱环节处(密封片)均未发生变形或破坏,3 mm×3 mm、4 mm×4 mm两种尺寸的试验样品药柱套外观完好、光亮,反应后残留的黑色物质呈固态,外观为规则的圆柱形状,尺寸与原药柱相比略有减小。这表明上述两种规格的四点阵列HNS装药均发生了热分解反应,生成了由碳氢化合物组成的“炸药焦”[9]。5 mm×5 mm尺寸的试验样品在药柱套和密封片等处产生了熏黑现象,反应后残留的黑色物质呈固态,外观为规则的圆柱形状,尺寸与原药柱相比略有减小。从其反应状态来看,该试样处于从热分解到燃烧的过渡状态。

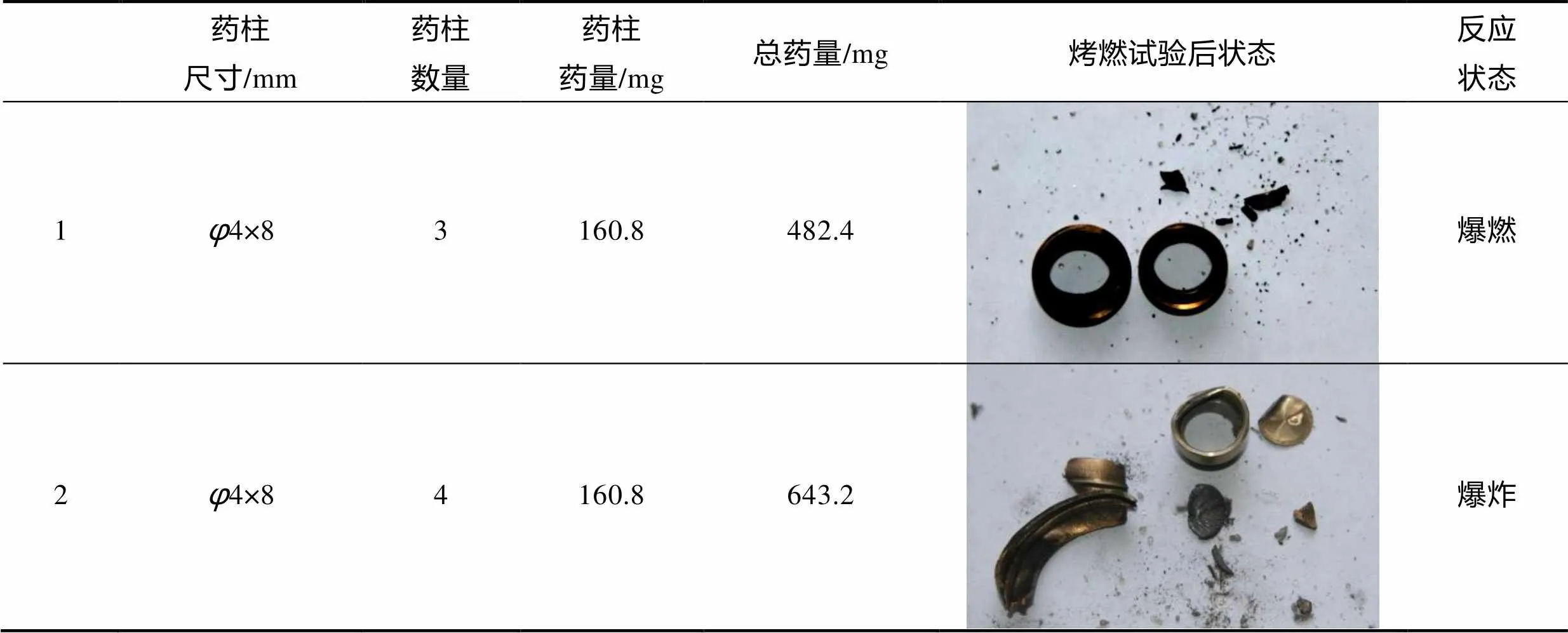

对4 mm×8 mm规格的装药进行了三点装药和四点装药慢速烤燃试验,其中三点装药升温过程中无声响,试验后发现样品壳体完好,底壳未脱落,夹具内部有较多黑色固体残渣,外壁有烧蚀现象,防爆罐内留有烟熏形成的絮状物。四点装药升温过程中有轻微声响,试验后发现夹具底壳脱落,防爆罐内残留较多黑色固体残渣及絮状物。从两种装药的反应状态来看,三点装药、四点装药均发生燃烧反应,其升温曲线均有放热峰出现,反应温度约为280 ℃。四点装药的升温曲线如图5所示。

图5 四点装药3.3 ℃/h升温速率θ-t曲线

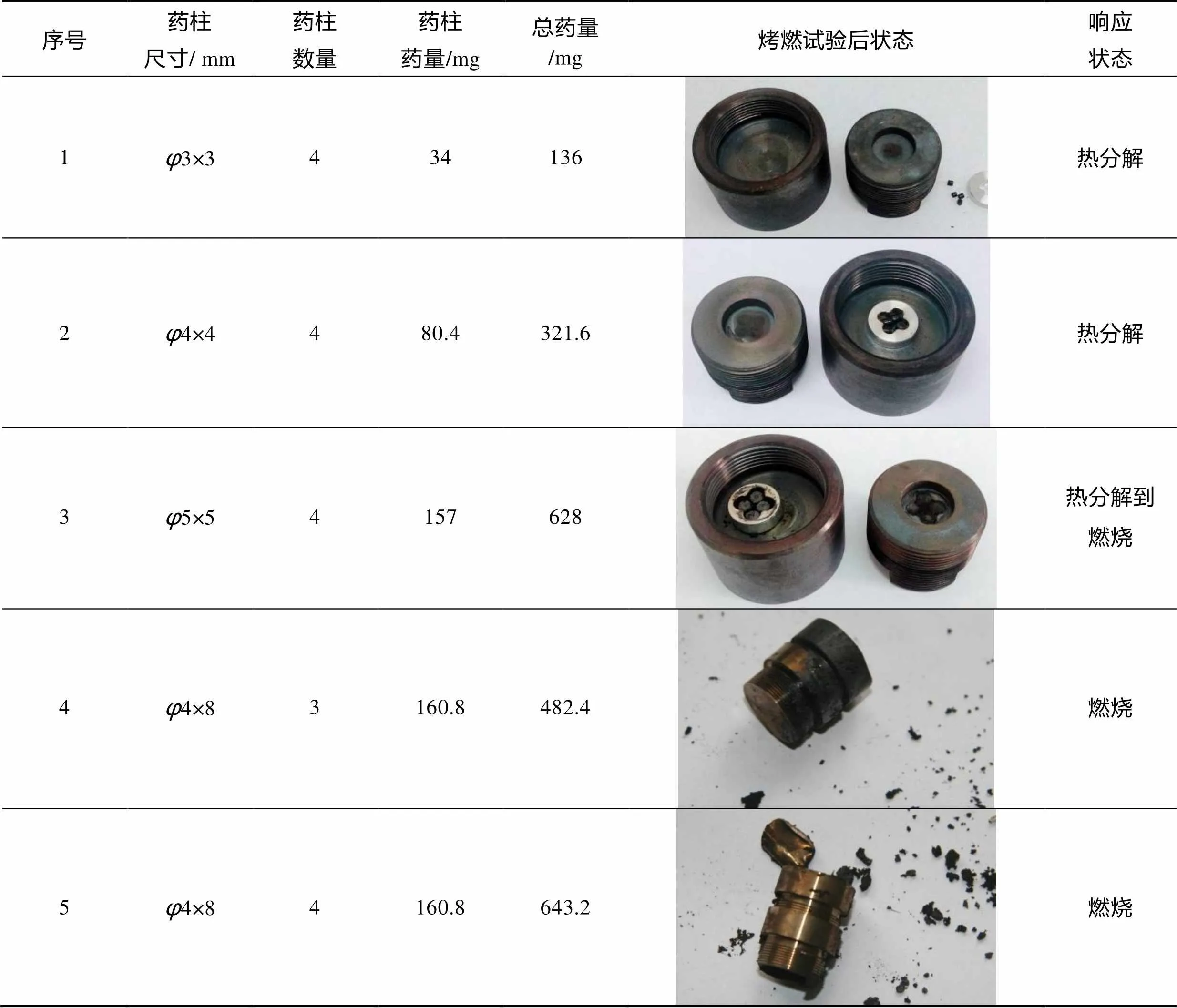

四种规格的多点阵列HNS装药试验样品在3.3 ℃/h升温速率下,慢速烤燃试验后的状态见表2。

从3.3 ℃/h升温速率烤燃试验结果来看,HNS装药在慢速烤燃试验中的响应呈现出两个特点:试样的反应剧烈程度整体随总药量的增加而呈加剧趋势;试样3为四点阵列装药,试样4为三点阵列装药,试样4的单个药柱药量较大,但总装药量低于试样3,在同升温速率下,热烤响应剧烈程度却高于试样3。说明试样热烤反应剧烈程度不但与总装药量相关,而且与单个药柱药量也具有较高的相关性,阵列装药有利于分散HNS装药在热烤条件下的热积累,降低装药的反应强度。

2.2 5 ℃/min热烤试验

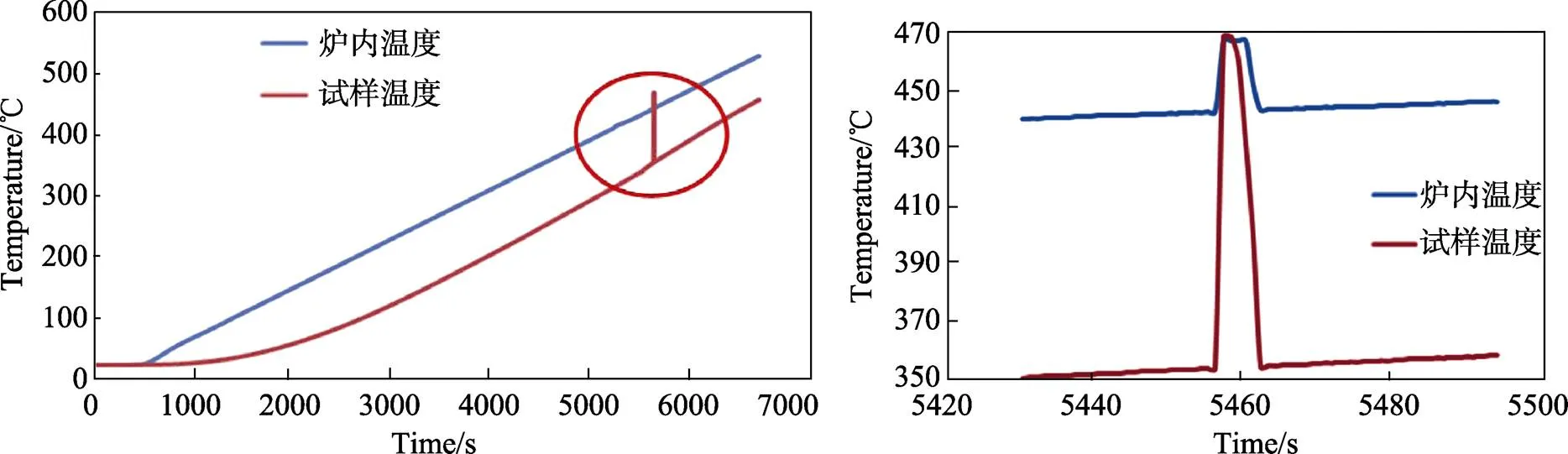

依照1.3所述样品放置方法及1.4中所述试验方法进行5 ℃/min升温速率慢速烤燃试验,共进行3种规格的样品试验。试样在350 ℃左右发生反应,升温过程中均听到了声响,待试样冷却后,取出观察发现,夹具的薄弱环节处均被破坏。其中试样1、试样2夹具内部有燃烧产生的熏黑现象,剩余残渣较少,药柱套未发生变形,说明两种试样在5 ℃/min的升温速率下发生了燃烧反应。试样3底壳被冲掉,热烤夹具Ⅱ侧壁未发生形变,但防爆罐内反应残留物少,说明试样反应较为剧烈,将反应产物从防爆罐内冲出,试样3反应状态处于燃烧到爆燃的过渡状态。其中试样1的升温曲线如图6所示。5 ℃/min升温速率烤燃试验后的状态见表3。

从5 ℃/min升温速率烤燃试验结果来看,相对于3.3 ℃/h升温速率烤燃试验,相同规格装药的反应剧烈程度均有提升。其中试样2从3.3 ℃/h升温速率时的热分解反应提升为燃烧反应,试样3从燃烧反应提升为燃烧到爆燃过渡状态。

表2 3.3 ℃/h慢速烤燃试验多点阵列HNS装药响应状态

图6 φ3 mm×3 mm药柱三点装药升温曲线

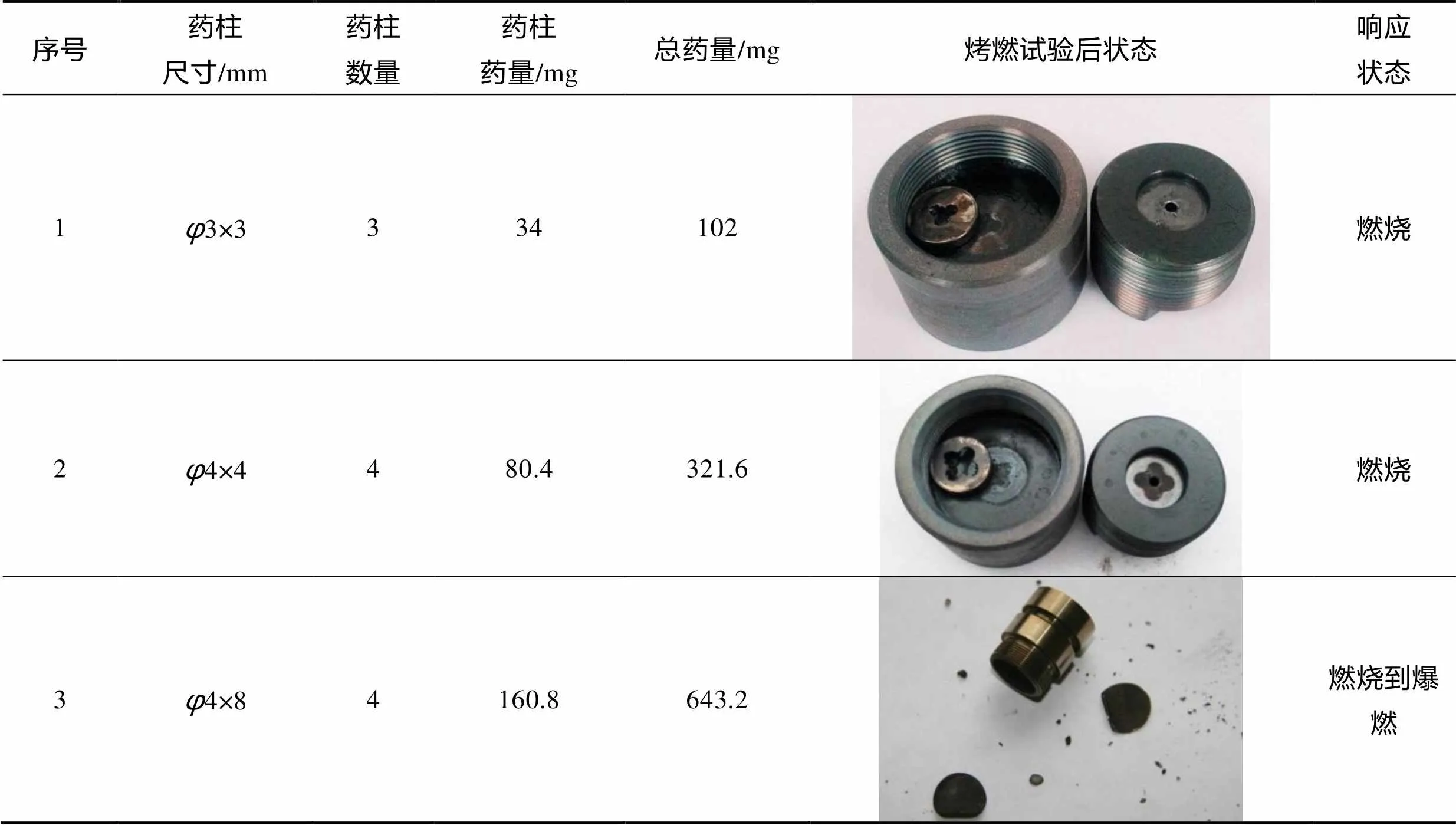

2.3 10 ℃/min热烤试验

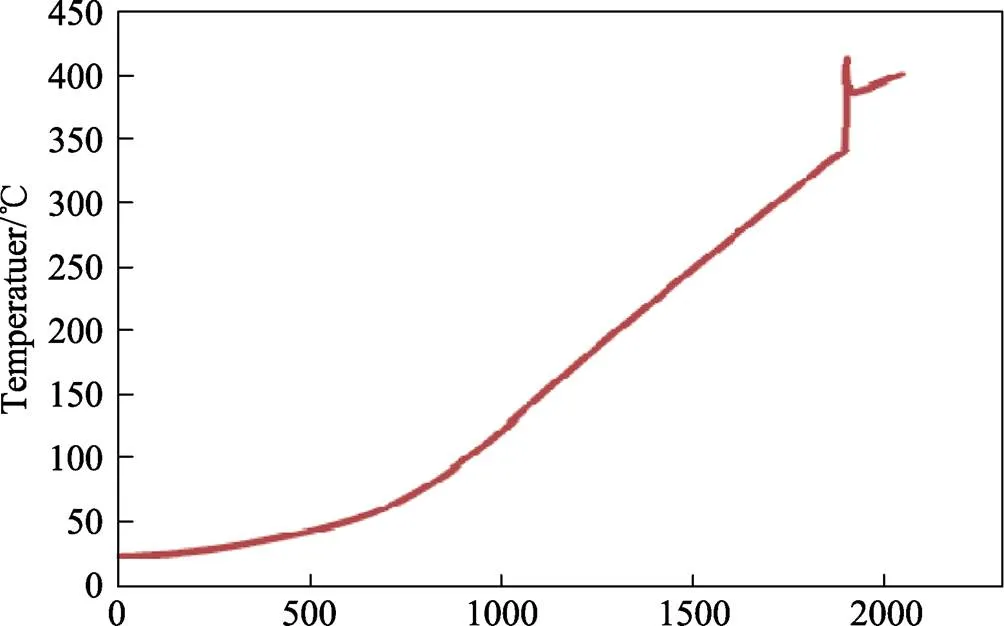

依照1.3所述样品放置方法及1.4中所述试验方法进行10 ℃/min升温速率慢速烤燃试验,共进行2种规格的样品试验。试样在升温过程中均听到较大的爆炸声响,待试样冷却后,取出观察发现,试样1热烤夹具Ⅱ底壳被冲掉,侧壁产生明显扩张,防爆罐内残留物少,说明试样1在10 ℃/min升温速率下发生了爆燃反应。试样2热烤夹具Ⅱ侧壁碎裂,从夹具破碎状况来看,试样2在10 ℃/min升温速率下发生了爆炸反应。试样2在升温开始第1894 s后,药柱开始反应,反应起始温度约为343.6 ℃,顶峰温度为413.6 ℃。其升温曲线如图7所示。样品烤燃试验后的状态见表4。

表3 5 ℃/min的升温速率烤燃试验多点阵列HNS装药响应状态

图7 φ4 mm×8 mm四点装药10 ℃/min升温曲线

从试验结果来看,在同一升温速率下,装药量增加,其热烤响应剧烈程度也相应提升。相对于3.3 ℃/h、5 ℃/min升温速率烤燃试验,与试样2相同规格装药的反应剧烈程度分别从燃烧反应、燃烧到爆燃反应,提升到爆炸反应。说明相同规格的HNS装药随着升温速率的提高,其热烤响应剧烈程度相应提升。

3 结论

通过对热烤试验结果进行比对分析,可得出如下主要结论。

1)同规格装药情况下,随着升温速率的提高,其热烤响应剧烈程度有加剧趋势。

表4 10 ℃/min的升温速率烤燃试验多点阵列HNS装药响应状态

2)同升温速率条件下,试样药量越大,反应剧烈程度有加剧趋势。

3)阵列装药利于分散HNS装药在热烤条件下的热积累,降低装药的反应强度,提升装药的热安全性。

[1] GATES R. Navy Overview [C]// 52th Annual Fuze Conference. Sparks, NV, 2008.

[2] COPE R. Navy Overview [C]// 53th Annual Fuze Conference. Lake Buena Vista, FL, 2009.

[3] HENDERSHORT J. Navy Overview [C]// 54th Annual Fuze Conference. Kansas City, Mo, 2010.

[4] 秦国圣, 张蕊, 王寅, 等. 多点阵列冲击片雷管仿真与试验研究[J]. 兵工学报, 2016, 37(增刊2): 81-85.

[5] MIL-DTL-23659F, Detail Specification Initiators, Electric, General Design Specification for[S].

[6] DU Zhen-hua, ZHANG Rui, TONG Hong-hai, et al. Cook-off Test and Its Application in EFI′s Safety Evaluation[C]// Progress in Safety Managment Research and Practice. Xuzhou: China University of Mining and Technology Press, 2009: 274-278.

[7] 杨卓. 高能材料与高效毁伤技术[M]. 北京: 化学工业出版社, 2012.

[8] 同红海, 都振华, 王寅. 爆炸箔起爆器热烤安全性研究[J]. 火工品, 2012(6): 5-7.

[9] ADAMS G K, ROWIAND P R, WISEMAN L A. Ministry of Suppiy Report A C[R]. Great Britain, 1943.

Slow Cook-off Test of HNS Multi-point Array Charge

QIN Guo-sheng, DU Zhen-hua, WANG Ke-xuan, WANG Yin, ZHOU Mi

(Shaanxi Applied Physics and Chemistry Research Institute, Xi′an 710061, China)

To research the heat stability of multi-point array EFI charge.The slow cook-off tests of HNS multi-point array charge according to four different sizes,3 mm×3 mm,4 mm×4 mm,5 mm×5 mm,4 mm×8 mm, were carried out. The response characteristics of HNS multi-point array charge in three different heating rates—3.3 ℃/h, 5, 10 ℃/min—were obtained.The test responses had an increasing trend with the improvement of heating rate under the same charge condition. The test responses have an increasing trend with the improvement of charge at the same heating rate condition.Array charge is benefit to dispersing the heat accumulation of HNS charge, reducing the response strength in the cook-off test, and increasing the thermal safety of charge.

slow cook-off; HNS; multi-point array; EFI; detonator

10.7643/ issn.1672-9242.2019.09.005

TJ450

A

1672-9242(2019)09-0034-06

2019-03-20;

2019-04-05

秦国圣(1979—),男,高级工程师,主要研究方向为高新火工品技术。