碳纤维角联织机卷取系统张力网络化控制研究

2019-10-23吴晓宇

吴晓宇

(天津工业大学 机械工程学院,天津 300387)

近年来,碳纤维复合材料因其独特的性能而得到广泛的应用,但由于碳纤维织物厚度厚、表面不耐磨且层数多,在织造时难以保持纱线张力稳定[1]。碳纤维角联织机是一种全新的设计,在织造工艺动作要求和机构设计上比以往的织机更为复杂。碳纤维角联织机整机装备由开口、送经、引纬、打纬和卷取5大核心装置组成[2],整机工作原理图如图1所示。

图1 碳纤维角联织机原理示意图Fig 1 Schematic diagram of carbon fiber angle loom

卷取系统的目的是为了将织物引离织口并按一定的张力卷绕到卷取辊上,从而保证织造生产的连续进行。合理的张力控制对于提高织物的质量有着重大的意义。针对碳纤维纱线弹性小的特点,本文采用积极式的卷取机构,在保证碳纤维织物卷取过程中张力达到控制要求的基础上,与送经过程的张力控制系统相配合,可实现整机织造过程的恒张力控制。

近年来,织机张力控制中不断地引入先进的控制算法和控制技术,其中将自动控制理论与计算机技术相结合的计算机控制技术呈现出越来越数字化、智能化、网络化的发展趋势[3-4]。孙哲等[5]将自适应控制方法与传统的滑模控制方法相结合,设计了一种自适应滑模控制器来控制织机的经纱张力;王友钊等[6]对织机的2种卷布机构进行了力学分析,根据分析得出的力学模型,找到能使卷布机构自适应卷布的控制策略,再利用BP神经网络改进传统的PID控制策略,实现织物卷取的恒张力控制;应腾云等[7]设计了模糊-PI控制器并联控制模型,该新型控制器可消除经纱张力的静态误差,实现经纱张力的稳定控制。

在众多先进的织机张力控制方法中,将网络化控制技术应用到织机张力控制中的相关文献却很少,传统的点对点控制系统难以满足系统功能不断增长的需求。与传统的点对点控制系统相比,网络化控制系统具有布线方便、连接线数大大减少、易于扩展与维护、成本低、便于远程监测与控制、数据可交换性强等优点[8-9]。但是,将网络化控制技术引入到碳纤维角联织机卷取系统中,由于通信网络的介入,不可避免地会导致一些网络诱导时延、数据包丢失以及网络带宽占有率等相关问题,进而影响张力的恒定。

针对上述网络化控制技术存在的问题,本文设计一种自适应模糊PID控制器,以降低网络诱导时延、数据包丢失以及网络带宽占有率等对卷取系统张力恒定的影响。

1 被控对象动力学模型的建立

卷取机构传动原理示意图如图2所示。

图2 卷取机构传动原理示意图Fig 2 Transmission principle sketch of take-up mechanism

图2中,T为经纱张力,N;r1为卷取辊半径,mm;r0为卷绕空轴半径,mm;MD为卷取电机电磁转矩,N·m;v1为卷取线速度,m/s;i为减速比。

卷取辊随时间变化的半径r1(t)表达式为

(1)

式中:n(t)为对应卷取轴上织物卷取的层数,r/min;δ为每层织物的厚度,mm;φ(t)为卷取辊随时间变化的角位移,rad。

卷取辊随时间变化的转动惯量J(t)为

(2)

式中:ρ为织物的质量密度,g/cm3;b为卷取辊的卷绕宽度,m。

将式(1)代入式(2),得

(3)

织物的张力矩MT为

MT=T·r1

(4)

摩擦转矩Ms为

Ms=Cs·ω

(5)

式中:Cs为卷取辊主轴的黏性摩擦系数,N·m/(r·m-1);ω为卷取辊的旋转角速度,rad/s。

送经主轴的受力分析如图3所示。

图3 卷取辊主轴受力分析Fig 3 Force analysis of the take-up roll spindle

假设卷取辊顺时针转动,则电磁转矩方向为顺时针方向,张力矩与摩擦转矩为逆时针方向。由此可列写卷取辊主轴的动力学方程为

(6)

式中:Jz(t)为t时刻折算后卷取辊主轴的转动惯量,kg·m2;J0为卷取辊空轴时的转动惯量,kg·m2;JD为电动机轴的转动惯量,kg·m2。

将式(3)~式(5)代入式(6),并整理可得

(7)

设织机的纱线卷取线速度为v1,经纱的张力T可表示为:

(8)

式中:Kf为纱线的张力系数;v2为纱线退绕的线速度,m/s。

假设纱线退绕的线速度v2为恒定值,对式(8)的两侧进行求导,可得

(9)

对式(9)两边同时求导,并整理得

(10)

将式(9)~(10)代入式(7),并整理得

iKfr1MD-CsKfv2

(11)

按零初始条件下对式(11)进行拉氏变换并整理,得出传递函数

(12)

将相应参数代入,得

(13)

2 自适应模糊PID控制器设计

自适应控制与传统的控制方法相比,不仅能控制已知系统,而且能控制完全未知或部分未知的系统。自适应控制的控制策略与控制规律是建立在未知系统基础之上的,它不但能抑制外界干扰、环境恶化、系统本身参数变化带来的影响,还能在某种程度上降低误差的影响。模糊控制适用于受控对象模型未知和使用传统控制方法效果不明显的系统。

网络控制系统的被控对象包括物理对象和控制网络,其中控制网络非常复杂,模糊控制非常适合于网络控制系统的控制器设计。Almutairi[10-11]等将传统的PID调节技术与模糊控制技术相结合,利用模糊逻辑对PID调节器的参数进行调节以补偿网络时延对系统的影响。Lee等[12]设计了远程模糊控制器,利用PROFIBUS-DP组成了一个电动机网络控制系统,分别采用模糊逻辑控制器和传统的PID控制器,证明了模糊逻辑控制器非常适合于网络控制系统的结论。

本文仿真控制采用自适应模糊PID控制方法。自适应模糊PID控制方法是在PID控制的基础上引入模糊控制,利用模糊逻辑对PID控制器参数进行调节以补偿网络诱导时延对系统的影响,其控制框图如图4所示。自适应模糊PID控制器以张力偏差e和张力偏差变化率ec作为输入,采用二维Mamdani控制器,模糊控制决策采用极大-极小,解模糊方法采用重心法。KP、KI和KD的模糊控制规则建立后,根据各模糊子集的隶属度赋值表和参数模糊控制模型,运用模糊合成推理设计PID参数的模糊矩阵表。

图4 自适应模糊PID控制框图Fig 4 Block diagram of adaptive fuzzy PID control

仿真时,设置初始参数如下:初始比例增益KP=800,初始积分增益KI=10,初始微分增益KD=480。通过误差e和误差变化率ec用模糊规则表解模糊来确定PID参数的修正量△KP、△KI和△KD,得到PID控制器实际的PID调节参数(见式(14))。

(14)

此时,可以如下计算控制量:

[e(k)-e(k-1)]

(15)

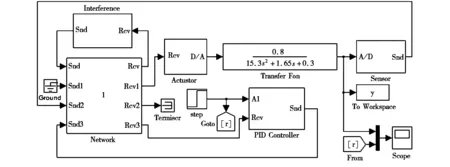

在MATLAB与True-Time环境下建立张力系统的True-Time仿真结构图,如图5所示。图5中Interference节点为干扰节点,Actuator节点和Sensor节点为传感器节点,Controller节点为控制器节点,Network为网络模块。Sensor节点周期地进行采样,采样值通过Network模块发送给Controller节点,Controller节点接收到数据后立即进行控制计算,并将计算得到的控制信号通过Network模块发送给Actuator节点。

在控制系统中,采样周期为1 ms,根据情况对各种网络环境参数的设置如下:

(1)存在网络诱导时延。分别设置传感器到控制器的预处理时延、控制器计算预处理时延及控制器到执行器的预处理时延,三者之和即为系统闭环预处理时延。仿真程序中通过给各程序中的变量exectime赋值来返回时延。

图5 张力系统的True-Time仿真结构图Fig 5 True-time simulation structure diagram of tension system

(2)存在数据包丢失。可通过Network模块中的Loss probability(0-1)来设置数据包丢失率,从而仿真出不同数据包丢失率给纱线张力带来的影响。

(3)存在网络带宽占有率。在干扰节点中,通过改变网络带宽占有率,从而改变网络负载,产生信息传输冲突以制造时延和丢包等现象。仿真程序中通过给变量BWshare赋值来确定。

3 仿真结果及分析

针对上述张力系统模型进行以下几种情况的仿真,并将得到的结果与PID控制方法做对比。

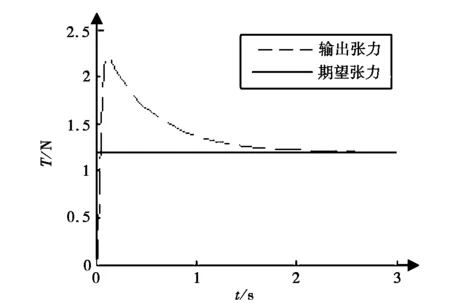

(1)当张力控制系统存在10 ms网络诱导时延、10%的数据包丢失率以及10%的网络带宽占有率,且张力为恒定值1.2 N时,控制效果如图6所示。

a 常规PID控制

b 自适应模糊PID控制图6 两种控制方式下同时存在10 ms时延、10%丢包和10%网络带宽占有率时的控制结果Fig 6 Control results of two control modes with 10 ms delay, 10% packet loss and 10% network bandwidth occupancy

图6中的仿真结果表明:常规PID控制方法超调量达到100%,而自适应模糊PID控制方法超调量低于30%。显然,自适应模糊PID控制方法有较小的超调量,能达到更好的控制效果。

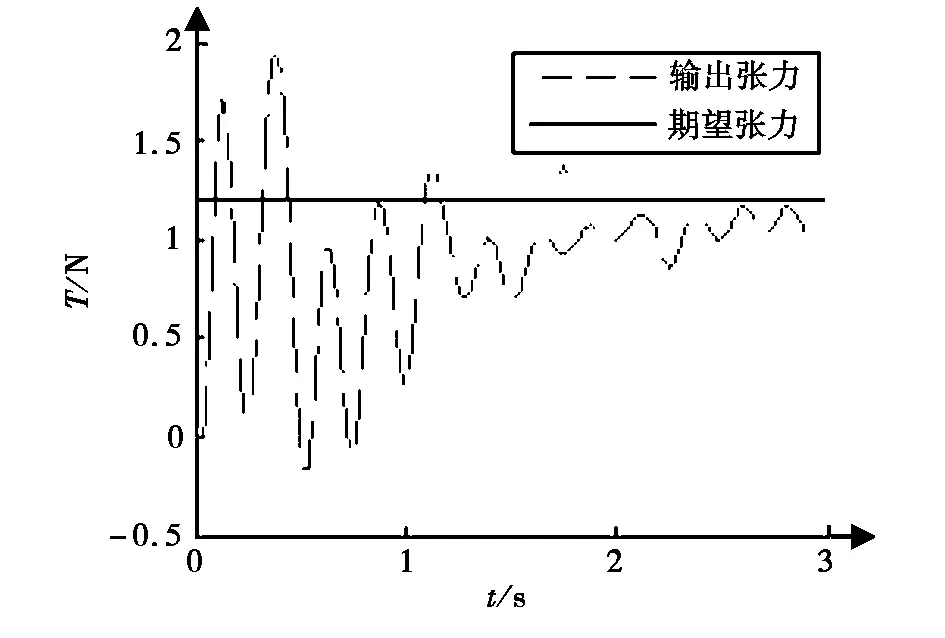

(2)当张力控制系统存在30 ms网络诱导时延、20%的数据包丢失率以及20%的网络带宽占有率,且张力为恒定值1.2 N时,控制效果如图7所示。

图7中的仿真结果表明:常规PID控制方法输出张力波动大,系统不稳定;而自适应模糊PID控制方法虽然产生一定的超调量,但仍能在有效时间内达到输出张力的稳定。

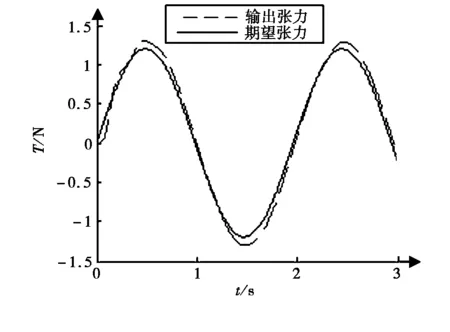

(3)实际情况中由于各种因素的影响,张力往往不可能是一个恒定值。将恒定的期望张力值改为动态值1.2·sin(πt) N,在10 ms时延、10%丢

a 常规PID控制

b 自适应模糊PID控制图7 两种控制方式下同时存在30 ms时延、20%丢包和20%网络带宽占有率时的控制结果Fig 7 Control results of two control modes with 30 ms delay, 20% packet loss and 20% network bandwidth occupancy

包率、10%网络带宽占有率下常规PID控制方法和自适应模糊PID控制方法的仿真结果如图8所示;在30 ms时延、20%丢包率、20%网络带宽占有率下常规PID控制方法和自适应模糊PID控制方法的仿真结果如图9所示。

a 常规PID控制

b 自适应模糊PID控制图8 动态张力下同时存在10 ms时延、10%丢包和10%网络带宽占有率时两种控制方式的控制结果Fig 8 Control results of two control modes with 10 ms delay, 10% packet loss and 10% network bandwidth occupancy under dynamic tension

a 常规PID控制

b 自适应模糊PID控制图9 动态张力下同时存在30 ms时延、20%丢包和20%网络带宽占有率时两种控制方式的控制结果Fig 9 Control results of two control modes with 30 ms delay, 20% packet loss and 20% network bandwidth occupancy under dynamic tension

图8~图9的仿真结果表明:常规PID控制方法输出张力波动大、不稳定、跟踪效果差;而自适应模糊PID控制方法输出张力波动小、稳定、跟踪效果良好,具有更好的控制效果。

4 结论

通过对碳纤维角联织机卷取系统的动力学分析,建立了相应的动力学模型,在此基础上考虑网络诱导时延、数据包丢失及网络带宽占有率等对经纱张力的影响,设计一种自适应模糊PID控制器,并进行仿真。仿真结果表明,当系统同时存在网络诱导时延、数据包丢失及网络带宽占有率等因素时,自适应模糊PID控制方法超调量小、输出张力波动小、跟踪效果良好、系统稳定性强,具有更好的控制效果,更适合运用在碳纤维角联织机张力网络化控制系统中。