Ti基表面激光重熔Al涂层及高温氧化行为研究

2019-10-23段思华

段思华

(大连华锐重工特种备件制造有限公司 辽宁大连 116052)

钛及钛合金是20世纪50年代发展起来的一种重要的金属,因其具有质量轻、强度高、耐腐蚀、生物相容性好等一系列优良特点,被广泛应用于航空航天、船舶、化工、医疗器械等领域,并创造了巨大的经济和社会效益。但是,钛及钛合金的高温抗氧化性较差,特别是当温度超过600℃时,钛及其合金的氧化及氧脆,降低了强度及塑韧性,制约了其使用范围。因此,对钛合金进行表面改性,使基体与改性涂层结合起来,在提高了高温抗氧化性的同时,保证了钛合金优异的使用性能[1-4]。

在众多金属元素中,Al是亲氧性最好的元素,高温下优先与O元素发生反应生成稳定的Al2O3膜,隔绝氧气对基体进一步腐蚀,有效提高基体的高温抗氧化性能,延长基体使用寿命。而TiAl相是一种典型的有序二元相,熔点高,密度低,抗氧化性能好,可以进一步保护基体。因此Al涂层备受青睐,广泛应用于许多高温零部件的保护。本文采用电弧喷涂制备纯Al涂层;对喷涂后的试件进行激光重熔和高温连续氧化实验,研究该涂层的反应扩散行为及高温抗氧化性的保护激励[5-8]。

1 试验材料与方法

1.1 试验材料与表面处理

基体材料选用纯钛板,规格为50×50×4mm;喷涂前用丙酮清洗,再用30目白刚玉砂进行喷砂毛化处理,喷砂后的表面粗糙度达到Sa2.5以上。

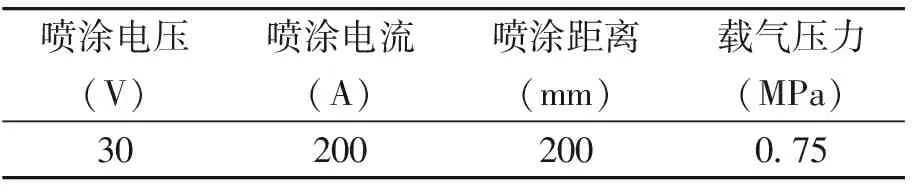

采用XDP-5型电弧喷涂设备制备Al涂层。喷涂材料为Φ2.0mm的纯Al丝(纯度≥99.99%),喷涂工艺参数如表1所示。对喷涂后的试件进行激光重熔处理,功率1000W,扫描速度5mm/s。

表1 电弧喷涂工艺参数

1.2 试验设备与方法

采用日立S3400扫描电子显微镜(SEM)观察涂层组织形貌;采用能谱仪(EDS)分析涂层中的元素分布;采用SHIMADZU XRD-7000型X射线衍射仪分析涂层相的组成,管电压40kV,管电流100mA。测量过程中的衍射角2θ的扫描速度为8°/min,扫描角度为20°~90°。

将激光重熔处理后的试件放入陶瓷盘中,在加热炉内加热至800℃,连续氧化40h,每隔2h取出试件,在空气中冷却至室温,使用电子天平称量试件氧化增重的质量,绘制氧化动力曲线。

2 试验结果与分析

2.1 涂层显微组织形貌

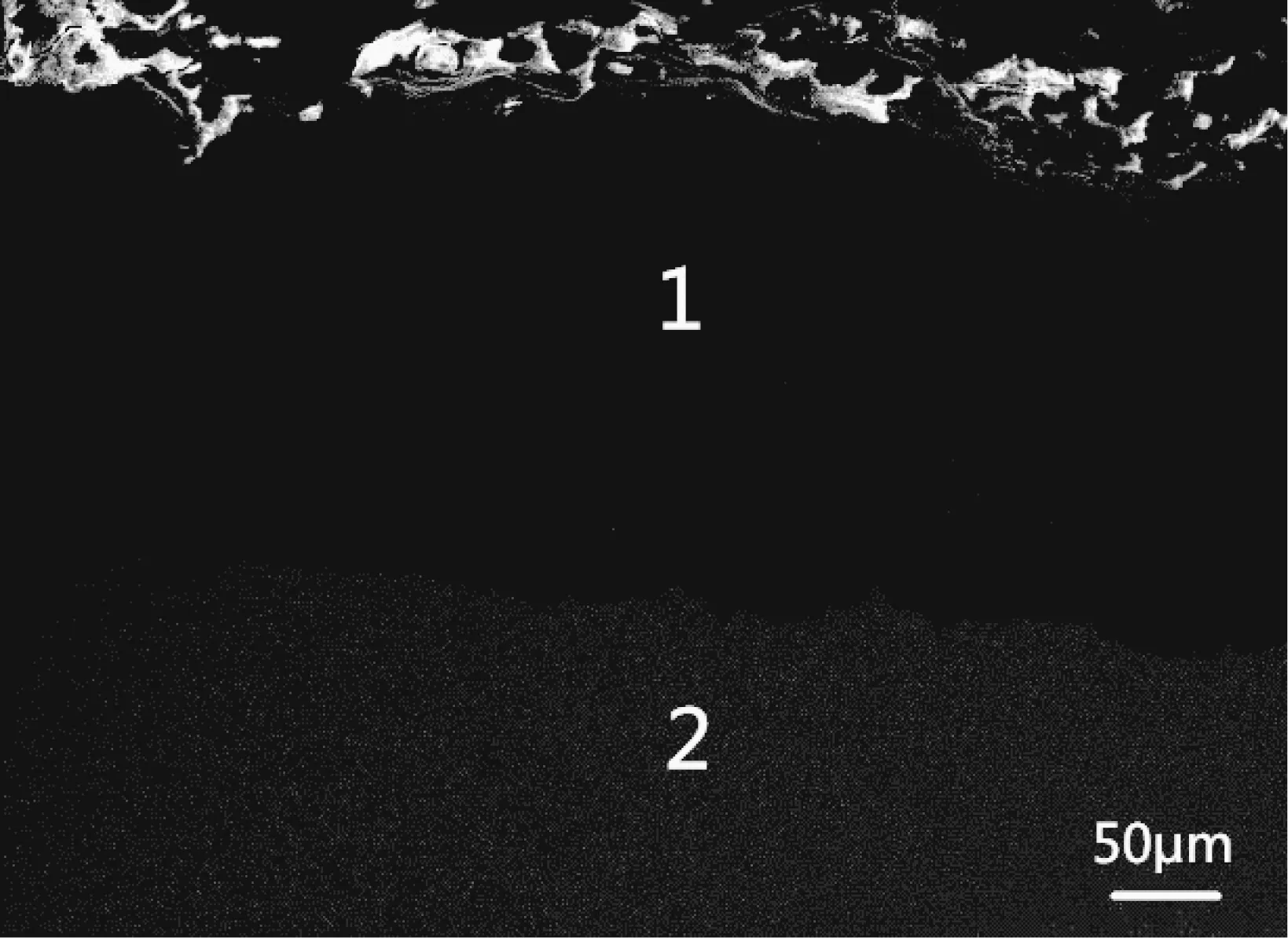

图1为纯Al涂层与基体界面的SEM形貌。由图可知,涂层致密,与基体结合良好,局部出现起伏嵌合状态;涂层内部有少量的孔隙存在,经测定涂层的孔隙率为2.58%。涂层中没有发现微裂纹的存在。

图1 电弧喷涂Al涂层的组织形貌

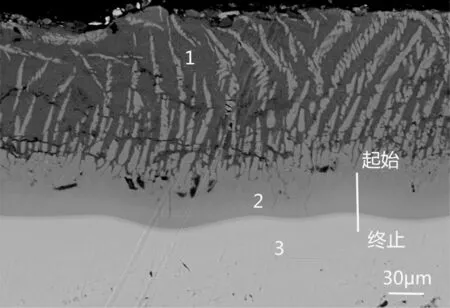

图2为经过激光重熔处理后涂层的SEM形貌。由图可知,基体Ti与Al涂层之间的显微组织较原喷涂涂层发生了明显的变化,基体与涂层之间形成了约5μm的氧化膜。Al涂层内部也发生了改变,形成了一些长条形的块状组织。这是由于经过激光重熔处理时,光能转化为热能产生的温度超过Al的熔点(660℃),Al元素大量向基体中扩散,在涂层与基体的交界处Ti原子不断地由基体向涂层方向扩散,形成了金属间化合物。

图2 激光重熔后涂层的组织形貌

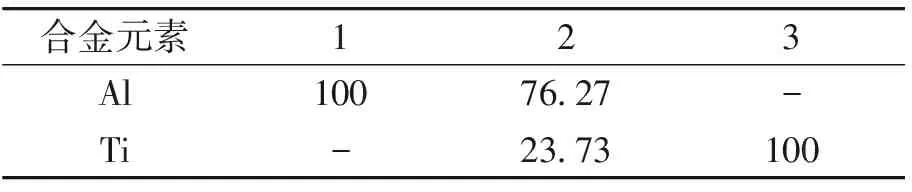

分别对图中1、2、3三个区域进行成分分析,其结果如表2所示。由表可知,1区为纯Al,2区为Ti和Al之间的金属化合物,3区为纯Ti。

表2 不同区域的成分分析(原子分数,%)

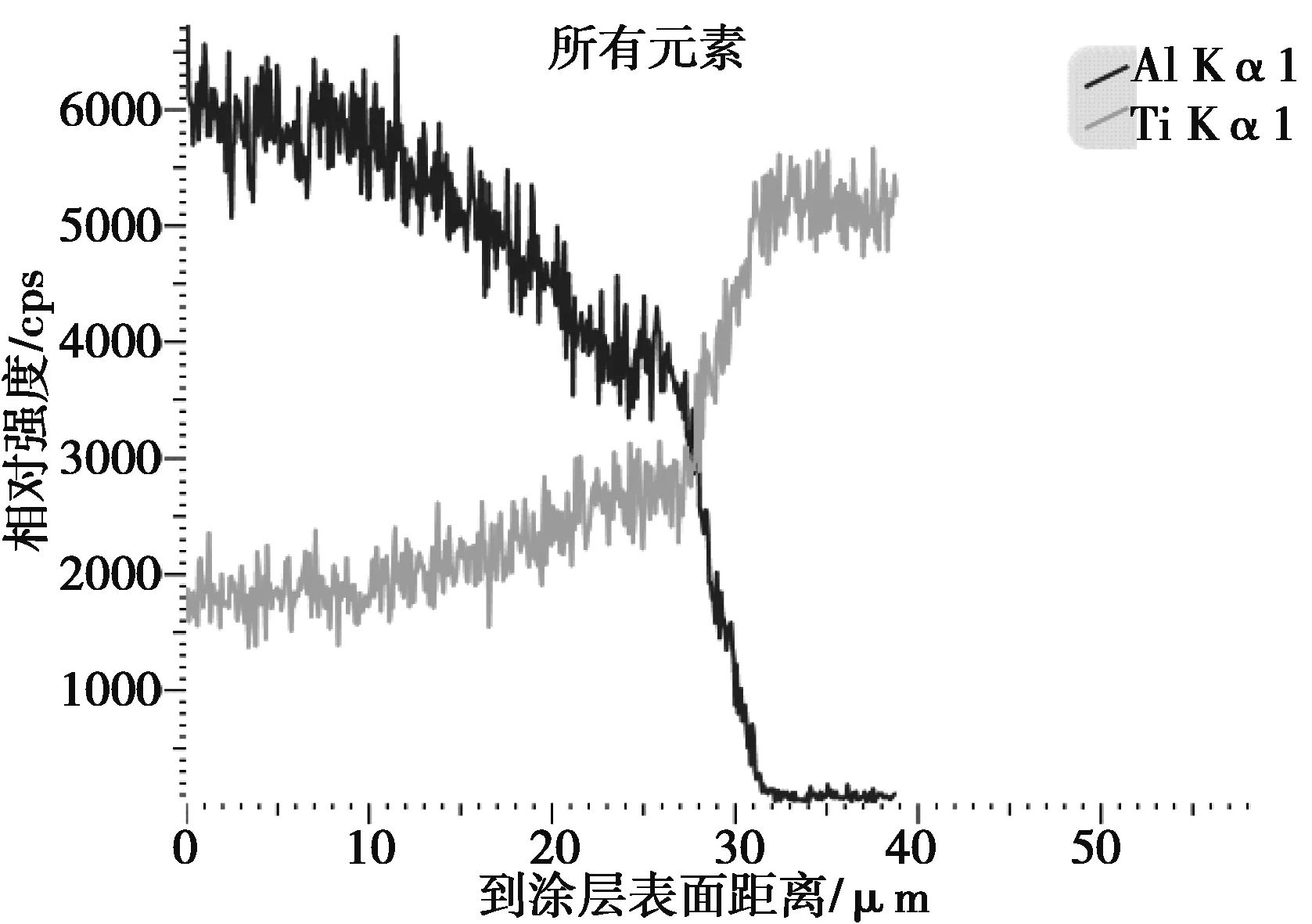

对图2标记处做线扫描,见图3。由图3可知:由涂层向基体Al元素的含量逐渐降低,到交界处突然降为0。而Ti含量逐渐增高,到交界处突然增高,之后稳定分布。无论是在涂层中,还是在基体中,O的质量分数为零,说明氧气未进入涂层,涂层对基体保护良好。

图3 喷涂态涂层元素扫描图谱

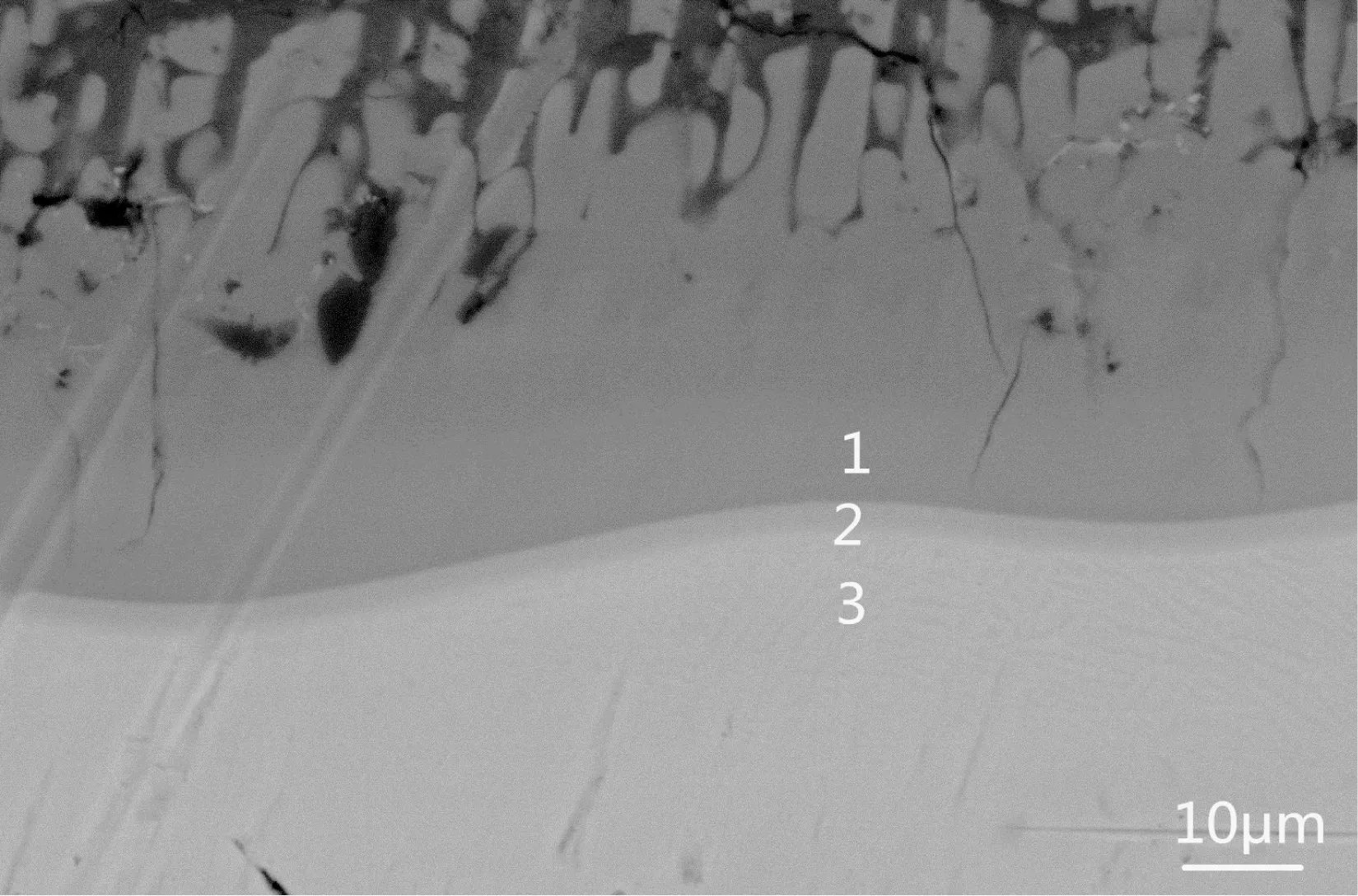

对图2中的Ti-Al涂层交界处进行放大,其组织形貌如图4所示。由图可知该处涂层分为三个区域,分别标为1、2、3,各区域的成分分析如表3所示。根据Ti-Al二元相图分析得知,区域1中Ti和Al的原子比约为1:3,该处可能为TiAl3相,区域2中Ti和Al的原子比约为1:1,该处可能为TiAl相,区域3为纯Ti。由于激光重熔是一个瞬时的过程,并且各个位置受热不均,涂层表面的冷却速度高于内部,所以经过激光重熔处理后的试件,在涂层表面和内部会生成不同的Ti和Al之间的金属化合物,且越靠近基体,Ti-Al相中的Ti原子越多。

图4 Ti-Al涂层交界处的组织形貌

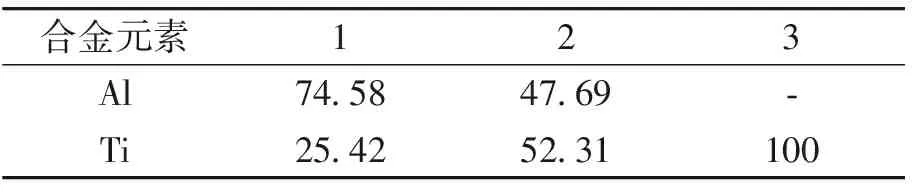

表3 图3中区域各点的成分分析(原子分数,%)

合金元素123Al74.5847.69-Ti25.4252.31100

2.2 涂层XRD衍射分析

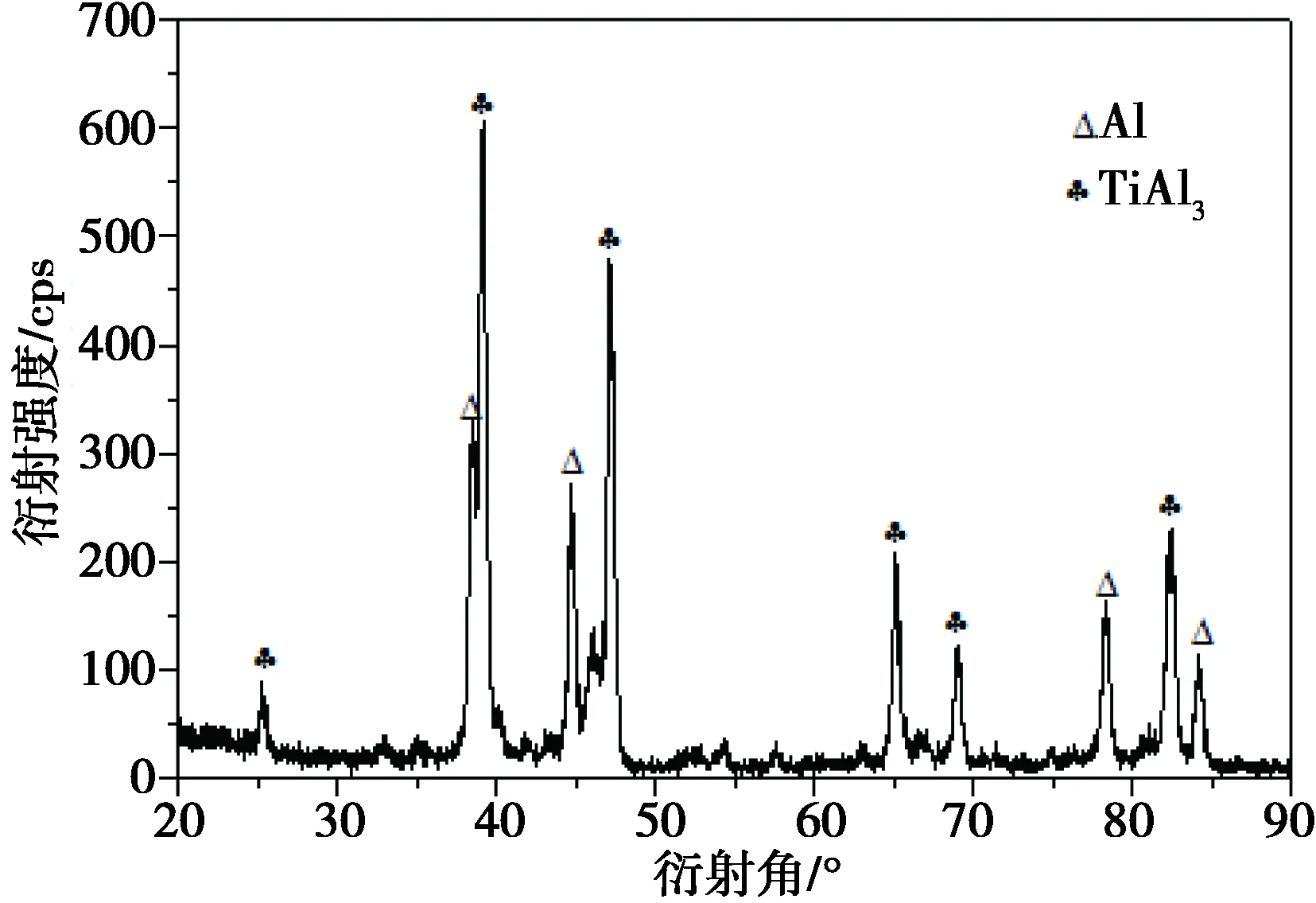

图5是激光重熔处理后涂层表面XRD分析图谱。由图可知在涂层表面绝大多数为TiAl3相,这种Ti-Al金属间化合物具有密度低,高温强度高和抗蠕变性能优异的特点,能提高Ti基体的抗高温氧化性能。

图5 激光重熔处理后涂层的XRD分析图谱

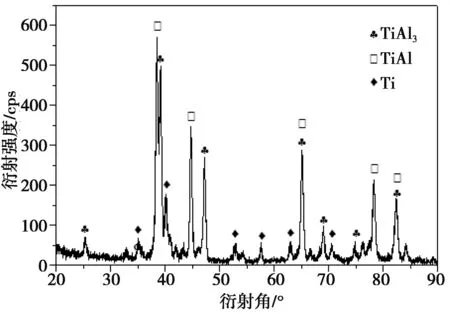

为了确定图4中区域2中的相组成,将试件表面磨去约250μm,对剩下的涂层进行XRD分析,如图6所示,可知在涂层中检测出三种不同的相,分别为TiAl3、TiAl、纯Ti,其中TiAl衍射峰值明显,说明在基体与涂层交界处形成了一层约为5μm厚的扩散层,其主要成分为TiAl,而原Al层绝大多数已经转化为TiAl3相。

图6 Ti-Al涂层交界处的XRD分析图谱

2.3 涂层高温氧化后分析

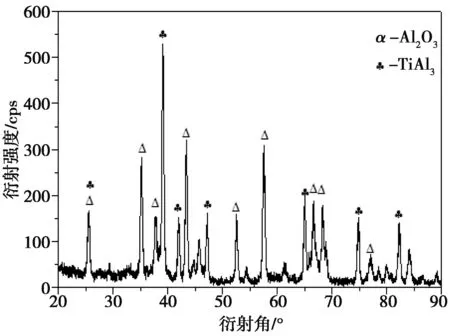

将激光重熔后的试件进行800℃、40h的连续高温氧化,其涂层与基体界面的组织形貌如图7所示。XRD分析结果如图8所示。由图可知,经过800℃、40h的连续高温氧化后,涂层表面的成分是由TiAl3和α-Al2O3两种相组成。这是由于采用800℃氧化时,涂层中残余的Al单质作为亲氧性元素与O发生氧化反,TiAl3作为富铝相,在氧化过程中也会源源不断的为涂层表面提供Al元素,生成致密的α-Al2O3氧化膜。图7b)为图7a)放大至1000倍的截面形貌,其中各区域的成分分析如表3所示,根据Ti-Al二元相图可知:从1至4分别为TiAl3、TiAl2、TiAl、Ti3Al。

图7 高温氧化后涂层界面的组织形貌

图8 高温氧化后涂层表面XRD图谱

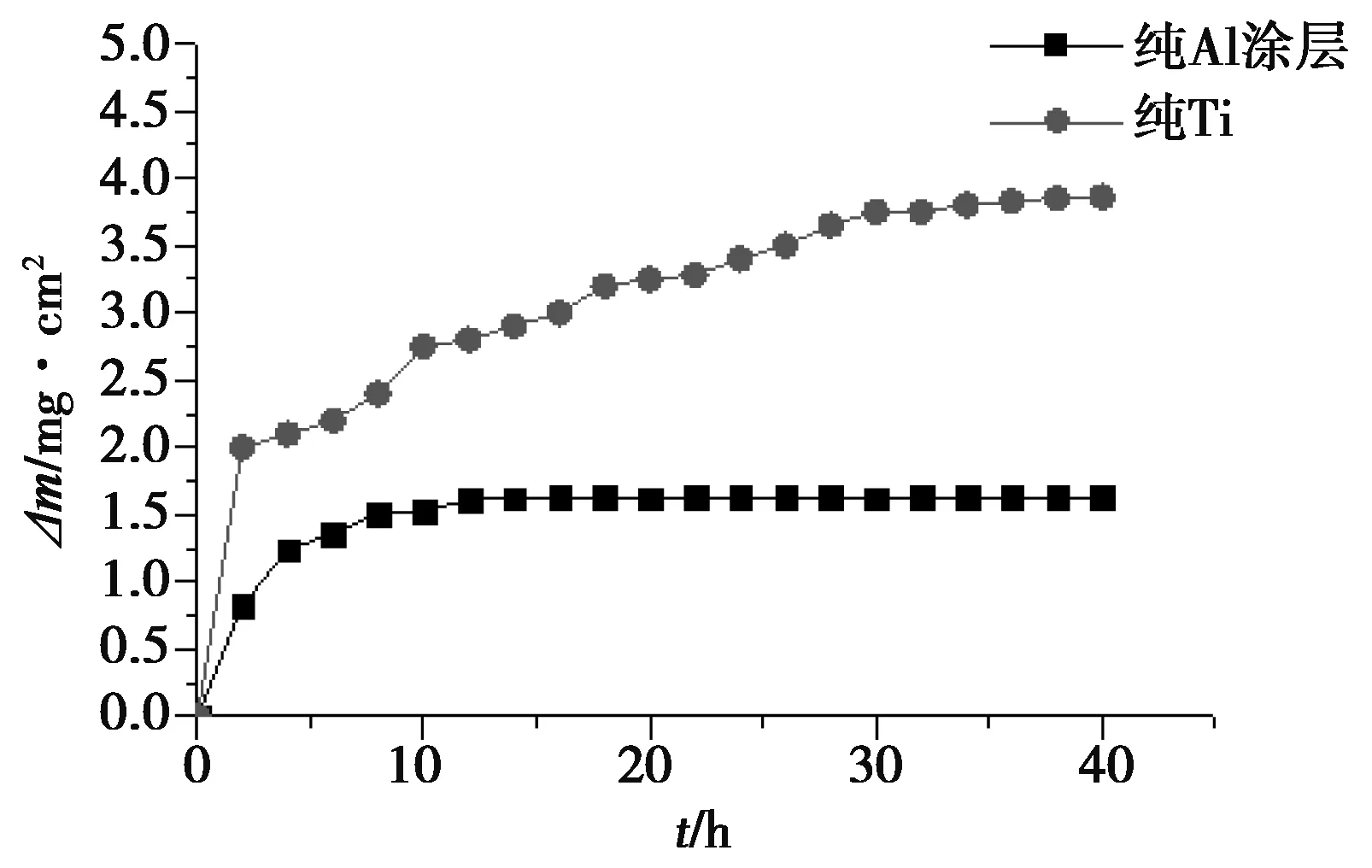

分别对有无涂层的试件在800℃的空气中进行连续氧化40h,绘制动力学曲线见图9。由图可知,纯Ti试件氧化增重较快,这是因为氧化生成的TiO2氧化膜对表面不具有保护作用;而纯Al涂层试件的增重曲线符合抛物线规律,说明其高温抗氧化性得到显著提高;在高温条件下,纯Al涂层主要形成TiAl3金属化合物,含有充足的Al元素,可以源源不断地对表面提供Al元素。氧化初期,TiAl3相与空气中的O元素形成α-Al2O3,氧化增重比较大,待形成连续且致密的α-Al2O3膜后,氧化增重速率明显降低,因此在后期的增重并不明显,说明制备的纯Al涂层可以显著改善纯钛的高温抗氧化性能。

图9 800℃连续氧化40h的氧化动力学曲线

3 结论

(1)在纯Ti表面制备纯Al涂层具有良好的抗高温氧化作用,经过表面改性处理后的Al涂层可以显著地提高纯Ti的高温抗氧化性能。

(2)激光重熔处理后的Al涂层在经过800℃、40h的连续高温氧化后,形成了以TiAl3相为主的渗Al层,显著提高纯Ti高温抗氧化性能。

(3)在高温氧化过程中,涂层表面形成连续且致密的α-Al2O3薄膜,同时扩散层中的富Al相为Ti基表面提供充足的Al元素,进而对Ti基体提供有效的高温抗氧化保护作用。