影响乳化炸药产品质量的工艺条件研究

2019-10-23杜文杰

杜文杰

中国葛洲坝易普力股份有限公司 重庆 401147

1 乳化温度及流量对乳化炸药产品质量的影响

乳化环境温度要求与水、油相温度相匹配。如果乳化温度低于水溶液的结晶点和油相材料的熔点,则不利于形成良好的W/O乳液基质。相反,如果乳化温度过高,乳化剂分子的吸附能力会减弱,油水两相界面膜的强度不足以使乳化炸药的稳定性变弱。通常乳化过程的温度会选定在100-110℃。流量控制是乳化过程中另一个需要控制的关键节点。水相进入到油相的速度太快,系统便不能保证足够的多余油相随时分散水相溶液,甚至导致油-水分离,不能形成乳液胶体;如果混合速度太慢,一旦形成乳液胶体,随后的氧化剂水相溶液也会分散到黏性乳液胶体中,不利于形成稳定的乳液胶体。在油水两相混合时,水相一般应以35kg/min的速度加入油相中,按照搅拌从慢速到快速将水相加入油相的方法[1]。

2 密度调整剂得影响

在炸药生产中敏化剂是重要的成分,这种材料的添加会让炸药中出现小气泡,进而调整炸药能量和敏度。钝感炸药在敏化剂的作用下能够达成传爆与起爆目的。当前比较常用的调整剂包括膨胀珍珠岩与化学发泡剂。在工艺条件的变化以及数量的调整下,完成炸药密度的有效控制。无机发泡剂是目前国内企业最常使用的材料,该材料在炸药中占比0.1%至0.5%。其成分包括醋酸、亚硝酸钠、促进剂。由于亚硝酸钠在接触酸的时候会发生化学反应变成亚硝酸,随后产生氮气,所以有着敏化的作用。根据实验,为了保障炸药小气泡能够均匀分布,可以在发泡剂当中加入定量硝酸铵与尿素。如果使用亚硝酸钠一般需要再加入0.05%左右的硫氰酸根化合物,该材料可以进一步加快敏化反应速度。为加快氮气产生速度则可以加入0.01%的胺类化合物。影响炸药敏化的因素包括温度、敏化剂用量。其中温度和乳胶基质黏度为反比关系,而乳胶基质黏度将直接作用于气泡稳定性。也就是说温度越高那么气泡产生速度就越高。当温度过低就无法保障气泡数量、气泡质量,进而影响装药效果,甚至是产品存储期限。

3 乳化剂对乳化炸药产品质量的影响

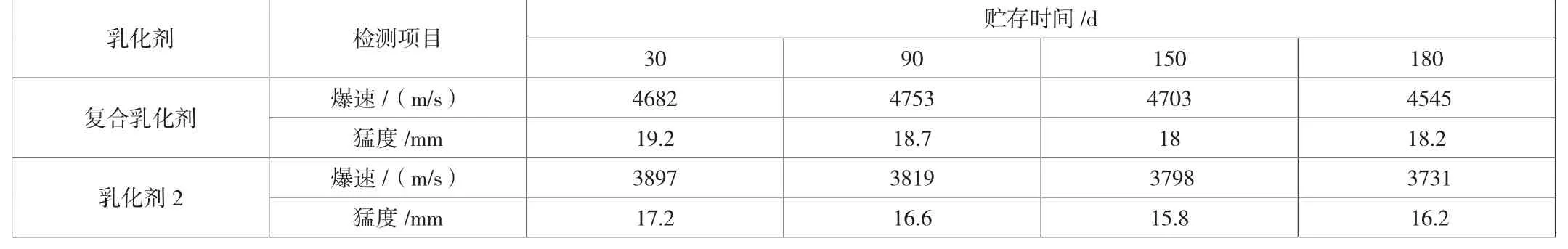

在乳化炸药的生产中,乳化剂用量虽然仅占整个系统的2%-3%,但却是最重要的组分之一,其主要功能是能够降低系统的活化能,提高界面膜的强度和致密性。国内普遍应用的乳化剂分两种,即单一组分乳化剂(丁二酸酐衍生物类)和复合乳化剂,复合乳化剂是基于单一乳化剂组成上添加少量碱金属硬脂酸盐等乳化助剂复配而成,或者由两种单一乳化剂按不同浓度复配而成。如表1所示,选择不同的乳化剂对乳化炸药的质量有很大的影响,其中多组分的复合乳化剂比单一或二组分的乳化剂更能提高炸药的稳定性和爆炸性能。因此在选择乳化剂种类时优先选择复合乳化剂。如表1所示。

4 液态硝酸铵pH值对乳化炸药稳定性的影响

(1)高低温循环实验。乳化炸药是W/O结构,外相由石油类产品形成油膜,内相是以硝酸铵为主的并在高温下形成的过饱和溶液。W/O型的乳化液,在外界环境温度的不断变化时,必然会使乳化胶体破坏,导致结晶析出,影响爆轰。我们可以针对这一特性,将乳化炸药反复置于低温环境和高温环境中,人为地破坏炸药的W/O结构,并在每次高低温循环后观察炸药的变化和对炸药进行性能检测,以便能在较短的时间内预测乳化炸药的储存稳定性。

(2)实验结果。为了试验的准确性,本文通过对检测样品进行20次高低温循环试验,并每5次循环后对检测样品做一次爆速测试。通过观察检测样品在高低温循环实验后爆速的变化情况,来判断乳化炸药自身的贮存稳定性。在实际生产过程中,液态硝酸铵pH值在4.2-6.0时所生产出的乳化炸药起始爆速在4750-5350m/s之间。通过表1反映出,在进行高低温循环试验后,乳化炸药的爆炸速度便随着高低温循环试验次数的增多而下降。在高低温循环试验20次后,液态硝酸铵pH为4.5-5.5时制造的乳化炸药没有出现拒爆现象,而且爆速均能达到国家标准。而在制药配方相同的情况下,液态硝酸铵pH为4.2的乳化炸药,则在高低温循环试验20次时出现拒爆现象。液态硝酸铵pH为6.0时,在经过高低温循环试验20次后,炸药爆速已降至国家标准以下。

(3)常温储存实验验证。为验证高低温试验的准确性,本文对液态硝酸铵pH为4.2、5.0、6.0时所生产的乳化炸药进行储存期试验,并对数据性进行记录[2]。

5 结语

原材料与乳化、敏化工艺都会对乳化炸药产品质量产生影响。因此本文对原材料与工艺条件的研究提供了参考依据:油相原料优先选择熔点为90-100℃且黏度在3.0Pa·s左右;复合乳化剂可有效提高乳化炸药的产品稳定性,且乳化温度通常控制在100-110℃;水相溶液温度应控制在95-110℃,根据pH值调整酸性催化剂的用量;冷却水温度一般采用5-20℃,基本可以满足冷却降温的需求;根据气候的变化调节温度,通常敏化温度控制在45-55℃为宜[3]。