高分子材料塑料的激光焊接工艺及性能

2019-10-23魏坤坤

魏坤坤

新疆汇翔激光科技有限公司 新疆乌鲁木齐 830000

所谓高分子材料就是指由高分子化合物即聚合物构成的材料,所以其也可称之为聚合物材料。由于高分子材料诞生与发展时间较短,所以其属于新兴材料。但随着国内外对高分子材料的不断研究与开发,目前高分子材料已经在国防建设和国民经济等多个领域中都发挥出了重要作用。

1 试验的开展

1.1 试验材料

此次试验中所使用的塑料材料为聚丙烯PP薄板,由于聚丙烯本身具有较强的热塑性,且比重较低、表面硬度大、弹性高,耐热性、化学稳定性与绝缘性也更好,所以此类材料拥有更强的加工适应性[1]。此外,由于聚丙烯的分子量在15至70万范围内,且分子量分布宽、密度小,所以其也是塑料材料中质量最轻的一种。试验中所用的薄板材料的具体参数如下:

厚度:0.5mm;

密度:0.92h/cm³;

抗拉强度:23.5MPa;

软化温度:150℃;

颜色:乳白色;

成形方式:挤压;

1.2 试验设备

此次研究中所用的设备为LWS-500W脉冲YAG激光器。其YAG激光的波长λ为1.06μm,能够有效穿透聚乙烯、聚丙烯等塑料材料。此外,试验中所用的PP板本身含有添加剂与着色剂,使得其吸收激光的能力进一步增强,进而可以完成对塑料的激光焊接[2]。

1.3 试验方法

此次研究的具体试验方法如下:

①切割PP板,具体尺寸为80mm×60mm×0.5mm。

②对试板表面进行脱脂去污,随后放到H2SO4含量为98%,温度为65-70℃的处理液中浸渍1至2分钟,然后取出进行冲洗和晾干。

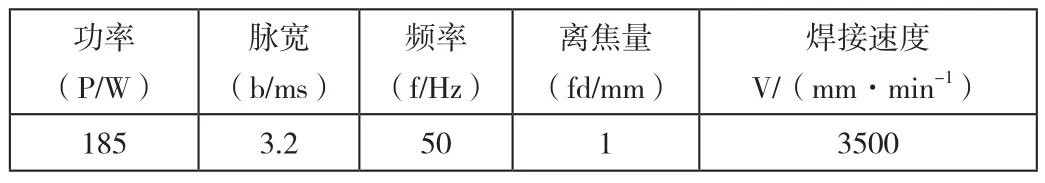

③将试板放入夹具中,然后以移动试板的方式利用激光对其展开高速焊接。如此进行多次试验最终得到最佳焊接参数如表1所示。

④对焊缝进行液氮脆断,然后以喷银方式对断口加以处理,再利用扫描电镜对断口进行宏观与微观形貌分析。

⑤制作拉伸样品并对焊接接头做多组力学拉伸试验,再从各组试验结果中求得平均值,最终计算出其接头的具体抗拉强度。

表1 焊接工艺参数

2 结果与讨论

2.1 焊缝外部形貌分析

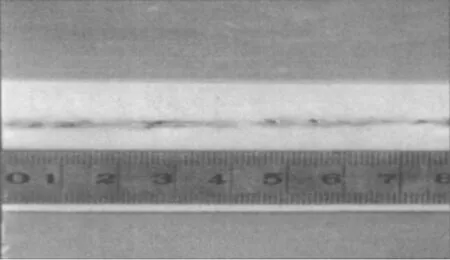

此次试验中试板焊接的外部形貌具体如图1所示,从中能够看出其焊缝长度为80mm,外部形貌基本良好。同时,经过激光焊接的聚丙烯试板其焊缝颜色深于母材,但这些颜色较深部分占比较少,基本仍是以母材颜色为主。由此可见,以激光焊接高分子塑料基本可以得到无污染焊缝[3]。而从表1中可以看出,以激光焊接塑料应确保其各项参数能够维持在适当范围内。在多次试验过程中,当焊接速度达到4000mm/min时,会发生少焊与缺焊问题;而当焊接速度为3000mm/min时,则碳化现象严重。

图1 激光焊接PP板焊缝外部形貌

2.2 焊缝断口形貌分析

在对焊缝进行液氮脆断后,其断口较光滑且无污染。而经过喷银处理后,再利用扫描电镜对其进行观察可以看到其断口宏观形貌为一种均匀的熔体,且未出现飞边与夹渣等缺陷,基本形成一种牢固接头。这主要是由于在激光焊接过程中,激光光能会转化为热能,从而瞬间融化焊缝处并使之成为熔体。

此次试验中所用的YAG激光器功率较大,在塑料板的润湿方面效果更为显著。但由于塑料属于高分子材料,所以其熔化过程中高分子并不会变化,这就使得其并没有出现塑料改性。在用扫描电镜对断口进行观察时可以发现其他一些脆断位置断口并未连接上接头,这主要是因为脉冲激光在基值时尚未将板间塑料完全溶透。

2.3 焊接接头力学性能分析

试验中制作的抗拉试样尺寸为120mm×15mm×0.5mm,测试所选用仪器的型号为HT-2402。通过多组试验对其结构求平局值最终得出其最大拉伸力为185.3N,同时可以计算出其平均强度为21MPa,这一强度基本达到母材的89%。由此可见,以激光焊接工艺焊接的塑料其接头拉伸强度较传统焊接方法显著提升。此外,从表2中可以看出,此次所做的各组试验中所有试样都是在焊缝处断裂,但母材却并无任何损坏。

表2 焊接接头抗拉强度(MPa)

3 结语

通过此次试验基本可以得出:①通过将激光焊接工艺参数进行优化可以得到与母材颜色接近的优质焊缝,且其焊缝不会出现卷边或气孔等问题;②激光焊接得到的塑料焊缝在脆断断口处并无发现飞边与夹渣问题,熔合线位置清晰可见;③以激光焊接的塑料焊缝其拥有较强的抗拉强度,最高可达21MPa,且基本达到母材强度的89%。