自升式LNG生产平台在东海边际气田开发中的应用

2019-10-23

(中海油能源发展股份有限公司 采油服务分公司,天津 300452)

目前,海上天然气开采出来后,一般要经过管线到达终端,或经管道输送销售,或液化成为LNG后再通过运输船进行运输销售。对于距已建成油气田生产设施较近的边际油气田,采用“三一模式(即一座井口平台+一条海底管道+一条海底电缆)”开发已经获得成功;对于距离现有生产设施20 km以外,不能依托已建成油气田设施进行开发的规模较小的边际油气田,可采用“蜜蜂模式”[1-2]。由中海油建造运营的“海洋石油161”和“海洋石油162”,在渤海湾边际油田开发生产中的成功实践,充分说明“蜜蜂模式”适合边际油气田滚动开发,降低了小油气田的开发投资,可实现边际油气田的经济开发。

东海边小气田众多、离岸较远,为有效开发这些气田,考虑东海环境条件,借鉴以往边际油田开发及项目研究经验,开展自升式LNG生产平台方案分析。

1 基础条件

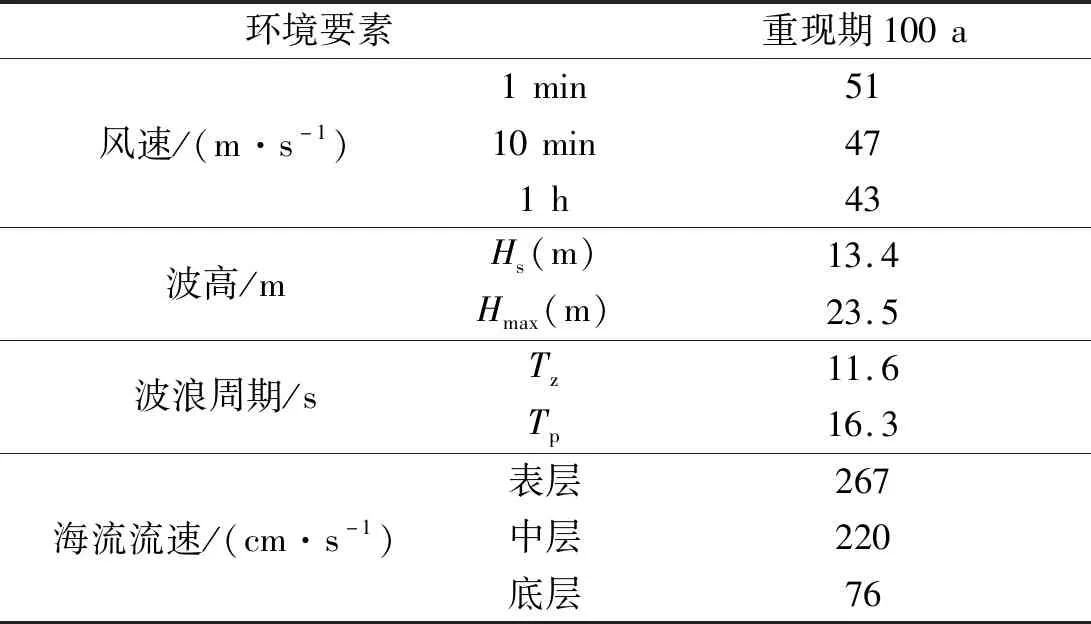

自升式LNG生产平台按满足东海海域100 a一遇环境条件设计;平均水深小于120 m,设计寿命是25 a。参考东海海域水文气象环境,风、波浪和海流极值见表1。

2 工程方案

2.1 开发思路

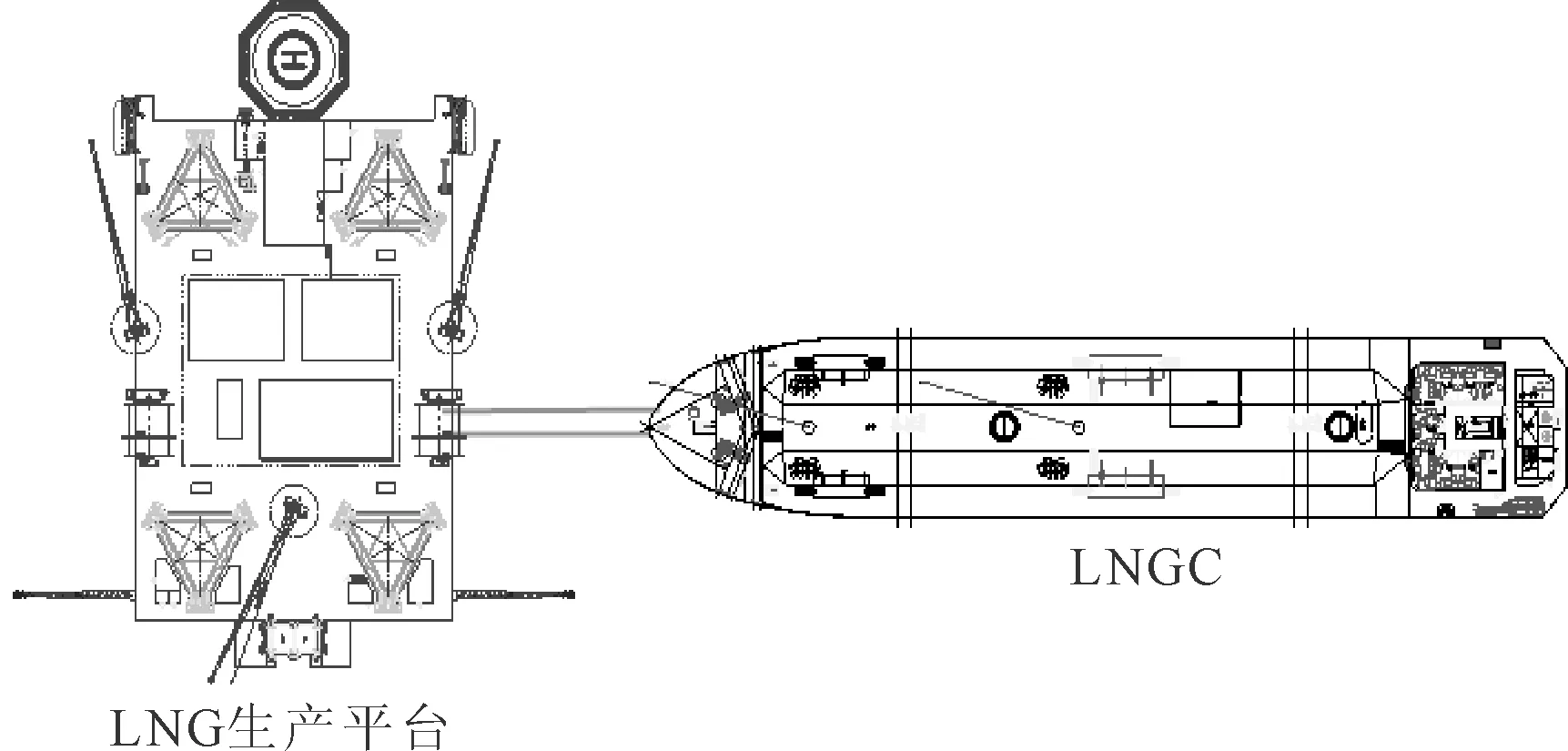

东海边际气田天然气的产能规模在50万~60万m3/d,作业水深小于120 m,采用自升式LNG生产平台+LNG运输船的开发模式,见图1。

表1 环境条件极值

图1 总体开发模式示意

自升式LNG生产平台兼有井口平台的井口支撑功能。当需要生产作业时,将自升式LNG生产平台拖航至目标气田,采用就位锚和拖轮辅助实现平台精就位,采用桶形基础方式将桩腿牢牢地固定住,利用升降系统将平台主体升至预定的作业高度并锁紧主体,固定、连接井口管线及电缆,从而实现气田的生产。

当一个气田的生产作业任务结束时,将主体降至水面后进行拔桩、备航,再由拖轮将平台拖至下一个气田进行生产作业。

2.2 基本要求

自升式LNG生产平台可实现边际气田的滚动开发,工艺处理系统模块化布置,具有适用不同区块作业的能力,有移动平台的灵活性,又具有固定平台的安全性;具有水上井口支撑装置,可实现井口平台的功能;具有外输系统,可实现海上串靠外输。总体结构和海工设备满足东海海域100 a一遇环境条件要求。

3 自升式LNG生产平台

自升式LNG生产平台以海上可移动自升式平台为母型,主要由主体、四条桁架式桩腿和齿轮齿条式升降系统组成。平台具有一层连续主甲板,尾部为井口支撑及作业区,中部区域布置LNG工艺模块,首部设置四层生活楼,生活楼前方设置直升机甲板。配有发电机组为生产工艺模块、升降系统及其他系统设备提供动力。开敞甲板面积大约1 500 m2。

平台可同时容纳50人,并提供人员住宿、医疗、健身、娱乐、办公等设施,满员情况下在海上自持力为20 d。

3.1 选型分析

3.1.1 主体选型

目前,自升式平台的主体形式主要是三角形和四边形两种。本平台主甲板上需要搭载生产工艺模块,舱内需要设置LNG储罐,对于同尺度的三角形和四边形两种主体形式比较而言,四边形平台的甲板面积更大,更便于生产工艺模块布置,且四边形的主体舱内可以设置较少的大型LNG储存舱,而三角形的主体舱内由于受到结构连续性以及不规则舱界的限制,而需要设置较多的小型LNG储存舱,由于LNG储存舱成本高昂,用四边形主体舱形有利于减少建造成本。因此,方案采用四边形主体形式。

3.1.2 桩腿及升降系统

四边形形式的平台一般配置4条或6条桩腿。本自升式LNG生产平台尺度较小,采用4条桩腿既有利于甲板载荷的布置,也节省了建造成本。对于桩腿形式,主要有壳体式和桁架式两种。前者主要用于60 m以下的水深,随着水深越来越大,壳体式桩腿受到的波流载荷显著加大,使桩腿尺寸显著加大,空船重量显著加大,经济性劣于桁架式桩腿,因此在水深超过60 m时,大多数平台采用桁架式桩腿。

本平台作业水深范围在40~120 m,采用桁架式桩腿。为使桩基础的承载力,站立稳性等达到固定平台有关规范的要求,采用桁架桩腿和桶形基础的组合形式,见图2。升降系统采用常规与桁架式桩腿组合使用的齿轮齿条式升降系统。

图2 桶形基础示意

3.1.3 线型和航行性能

本平台的主要功能是实现天然气的收集、处理、储存和外输,在作业区域一次拖航定位需长期站立作业,对航行性能无要求,故采用方驳形主体形式以降低建造成本。

3.1.4 LNG罐舱型选

LNG 储存方式主要有四种:Type A型、Type B型、Type C型和薄膜型(GTT),其中Type A型实际应用案例极少。Type B型中除了MOSS型以外的舱型实际应用案例极少,并且造价和建造周期难以控制,Type C型和薄膜型目前是最为广泛使用的成熟舱型。

薄膜型舱要特别考虑晃荡带来的强度问题[3],但自升式平台在作业时处于站立状态,无需考虑晃荡的影响。

在避台风期间,LNG装置需要考虑人员撤离、生产停止的情况下货舱压力控制的问题。薄膜型舱蓄压能力较Type C型舱差,有可能会需要采用冷排放的方式来解决压力控制的问题。

在对空间的利用上,薄膜型舱是所有舱型中利用率最高的,Type C型舱的空间利用率要低很多,因此在对主尺度的影响上,薄膜型舱具有优势。在方案设计过程中,也发现平台如果采用Type C型舱需要平台主体有比较大的型深,造成主尺度设计不合理,所以本方案采用薄膜型舱。

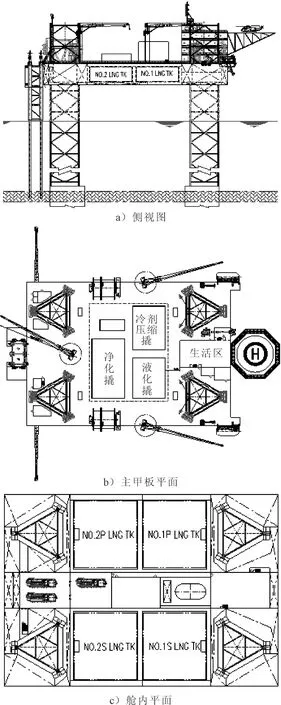

3.2 总布置

本平台总体布置围绕着生产工艺流程展开,以分区明确、高效紧凑、安全舒适为原则。

主甲板具体规划为:4条桩腿尽量靠首尾对称布置在平台主体两舷侧,以留出尽可能大的甲板面积和作业空间,首部左右桩腿之间区域设置为生活区,首桩腿以后区域设置为作业区,生活区与作业区之间安全隔开;露天甲板中部区域布置生产工艺模块,两侧布置软管绞车,实现产品外输功能,尾部桩腿外侧各布置一套燃烧臂,以供应急状态下使用;左右舷和尾部中央区域分别设置三台甲板起重机,分别用于模块零部件及工装工具的起重、辅助外输作业、辅助井口区域作业以及物料食品供应等。

LNG需要低温储存,其储存舱本体及其附属设施造价昂贵,平台主体内部的布置围绕着LNG储存舱的布置,以合理紧凑为原则展开。从经济性角度出发,LNG储存舱的数量应尽量少,但舱容过大不易满足破舱剩余稳性的衡准,经初步估算破舱稳性,应至少设置4个1 800 m3的方形LNG储存舱,并以空舱隔开以便于布置加热系统。在LNG储存舱和两道旁纵舱壁之间的区域设置双层底,双层底内布置油水舱、杂舱及空舱;机泵舱及配电板间区域设置平台甲板以充分利用高度空间提高舱内利用率;LPG和凝析油舱根据初步核算的舱容选择布置在船中双层底上的区域。见图3。

图3 总布置示意

3.3 主要量度

本平台属于功能导向布置地位型海上设施,其主尺度和主要参数由总体布置来决定,同时满足规范法规的要求,包括主体的型式和尺度以及桩腿的型式、数量、尺度、间距等,见表2。

3.4 稳性

经计算分析,自升式LNG生产平台漂浮状态下各工况的完整稳性和破舱稳性均能满足规范要求。

表2 主要尺度

站立状态下的总体性能分析(包括桩腿强度、平台抗倾覆稳性及锁紧装置能力)是平台作业的重要基础。在方案设计中,通过尽可能加大桩腿间距,合理布置受风部件尽量减少各工况下的受风面积,合理分配各部分重量重心使整个平台的重心尽可能位于4条桩腿中心围成的四边形的对角线交点处等方法,使平台在各工况下的桩腿强度,抗滑、抗倾稳性均能满足规范对固定平台的相关要求。

3.5 工艺处理模块

天然气液化为LNG的主工艺流程包括:天然气计量及稳压、天然气净化、天然气液化、及冷剂制冷压缩。

工艺处理模块应满足现行标准及规范、规则的要求,适合在海上高盐雾、高湿度、高温差的环境里生产。具有抵抗100 a一遇台风能力。具有小型化、模块化、分散化的特性,适合在有限的甲板空间内布置。

3.6 货物舱压控制

由于采用的是薄膜型液舱,考虑不受动载荷影响,设计压力为0.04 MPa(G),目前最高设计压力可以达到0.07 MPa(G)。根据计算分析,当设计BOR为0.24%,设计压力为0.04 MPa(G),方案中LNG液舱的蓄压能力在97%的装载率下,约可以维持约9 d,舱压大概上升30 kPa。因此如果停产时间能控制在一周内,薄膜型液舱可以保证没有超压。如停产时间超过一周有超压产生,可考虑采用冷排放。

3.7 LNG货物外输

LNG 卸载输送是自升式LNG生产平台的重点和难点之一,也是项目开发中需要慎重决策的部分。本平台作业于东海海域,海况条件比较恶劣,经综合比较目前FPSO、FLNG的各种外输方式,本方案LNG货物外输采用串靠外输的方式。即:漂浮低温软管+LNG运输船(具有DP能力)。采用串联卸货方式可在较为恶略的海况条件下进行卸货作业,极限平均波高可达4.5 m[4]。

根据作业海域风浪流的方向特征,其主要方向集中在南北两个方向,为了便于利用风标效应使LNG运输船位于安全船位,需要在两个方向都具有外输能力。为此,在平台两舷分别布置输送软管绞车,满足在绝大多数的情况下实现下风侧安全外输,自升式LNG生产平台采用双外输点方案。

每套LNG外输系统由软管绞车、液压系统和电气系统等组成,具有软管收放、排管、静态制动、管系吹扫、安全保护(应急释放等)等功能。

外输系统通过软管绞车司机室操作台进行本地操作,同时预留通信接口,以便中控系统对外输系统进行监测和控制。

4 结论

综合上述,对于离岸较远,数量较多,相对分散的边际气田采用自升式LNG生产平台方案能够实现边际气田的滚动开发。该平台在寿命期内可重复使用,操作方便灵活,工艺系统模块化便于升级改造,可有效降低边小气田的开发成本,提高项目的经济可行性。

此外,国内自升式平台建造技术成熟,设备国产化率在不断提高,使平台建造周期、质量和投资都能得到有效保障。

自升式LNG生产平台方案目前尚处于研究阶段,作为边际气田开发的一种创新模式,后期将着重针对井口支撑、桩基础、外输系统及LNG工艺方面进行深入研究。该方案具有在类似气田开发中进行推广和应用的意义。