“海洋石油111”直升机甲板升级改造方案论证

2019-10-23

(中海油能源发展股份有限公司 采油服务分公司,天津 300452)

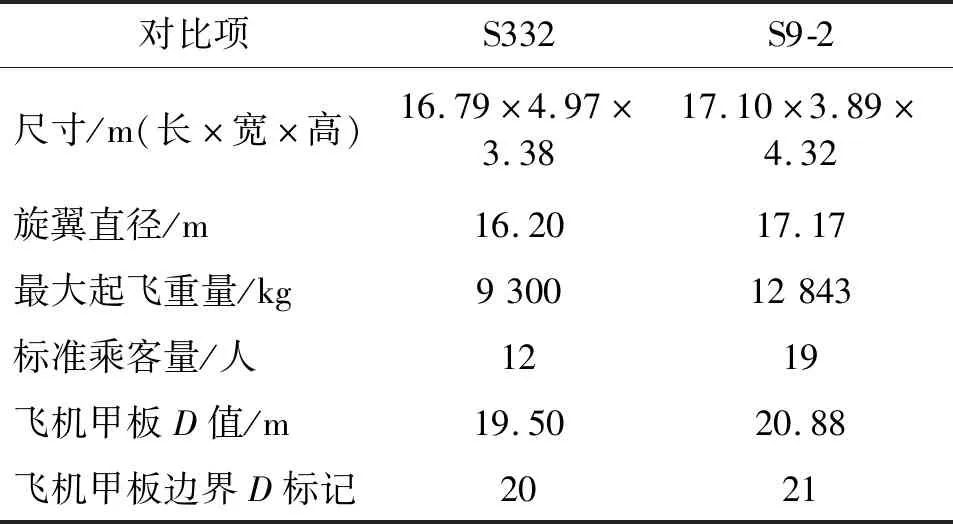

海上直升机是海上石油平台正常运行的重要交通工具,直升机甲板是整个海上设施不可缺少的重要附属结构。而使用直升机供海上人员倒班的费用一直占海上设施生产运维费的一定比例[1]。海洋石油111FPSO拟通过提高直升机载客效率,增加每次倒班人员数量的方式,来减少直升机倒班次数,降低海上人员倒班成本及倒班风险。计划采取的措施为用Sikorsky S92(下称S9-2)直升机替代原来的AS332L2“SUPER PUMA”(下称S332)机型,最大载客人员由12人增加至19人,载客能力可提高58%,而直升机费用只增加20%左右,能够明显的节约成本。两种机型参数对比见表1。

表1 S332直升机与S9-2直升机参数对比

评估后确定采用新机型S9-2直升飞机,由于飞机重量及尺寸增大,原船直升机甲板的整体强度和甲板面总体尺寸均不能满足使用要求,因此需借坞修机会对其进行升级改造。

1 改造方案比选

海洋石油111直升机甲板布置于FPSO艉部生活楼的顶部,按照现场使用需求,根据《中国民用航空总局令第151号》要求和直升机甲板布置图,有以下两种方案供选用。

1)方案1。在原有结构设计的基础上,根据S9-2新机型的要求,原直升机甲板面向FPSO舷侧和艉部方向扩大,同时增加甲板下骨材,延伸原支撑桁材,并进行局部加强。

2)方案2。保留原直升机甲板下的支撑结构,根据S9-2新机型的要求,甲板面整体换新,并进行局部加强。

综合对比上述两个方案,方案1虽然设计改造的钢料较少,但需在原结构上扩建,涉及高空作业,需搭设大量脚手架。为满足新布置的要求,主要扩展甲板两面,同时两侧需加贴封板,工程要求较高,施工质量不易保证。而方案2在设计时有较大的自由度,同时可以预留一定的设计安全余量,为更好地保证结构完整性和今后使用的安全性,同时满足FPSO坞修后原油田继续服役10年的要求,决定采取第二种方案。

2 新直升机甲板结构设计

根据S9-2直升飞机的尺寸,新飞机甲板面设计为21 m×21 m的近似正方形,直升机甲板的板、骨材、桁材结构的材料均选用经BV认证的船用A级钢,屈服应力235 MPa。

根据BV船级社钢制海船入级规范NR-467 Part B Ch7 Sec1 4.3.1[2]甲板净厚度为

Tnet=0.9CWL·(n·P0·k/λ)0.5=12.99 mm。

式中:n=1;CWL=1.152 49;k=1;P0=156.8 kN;λ=λT=1。

考虑1 mm的腐蚀余量,甲板板的总厚度Tgross=Tnet+1 mm,设计为14 mm。

骨材选取剖面模数为476.2 cm3的HP260×12球扁钢,骨材间距0.5 m。支持骨材的横向桁材尺寸为T8×600/10×200,最大跨距7.425 m,纵向桁材尺寸为T10×600/14×200,间距3.2 m,甲板面通过原支撑结构将载荷进行传递[3]。

3 直升机甲板结构校核

3.1 基本载荷

S9-2直升机机身长20.88 m,最大起飞重量(MTOW)12.8 t。该机型包含2个后轮和1个前轮,前后机轮间距离6.2 m,横向机轮间距3.18 m。直升机甲板校核的基本载荷如下。

1)固定载荷。包括直升机甲板、加强材、支撑结构和辅助设备等的重量,直升机甲板的自重均匀分布在整个直升机平台上。

2)可变载荷。指均匀地分布在整个直升机甲板上的载荷,考虑到人员通行、货物搬运、旋翼的下冲气流、雪或冰等作用。直升机甲板可变载荷应以面载荷的方式均匀加载在直升机甲板上,对均布载荷工况,可变载荷大小为2 kN/m2;对于直升机着陆工况,可变载荷取0.5 kN/m2。

3)直升机机轮载荷。直升机最大起飞重量为12.8 t,机轮载荷以集中载荷的方式分别加载在横向间距为3.18 m、大小为0.18 m2的两个方形区域上和前后间距6.2 m、面积0.18 m2的方形区域上。对于直升飞机着陆的冲击工况,需要考虑动力放大效应。

3.2 设计工况

根据BV钢制海船入级规范NR-467 Part B Ch9 Sec10,直升机甲板结构的设计、校核需考虑以下三种工况:①甲板均布载荷工况;②正常着陆载荷工况;③紧急着陆载荷工况[4]。

各工况下的载荷组成详见表2。

直升机甲板长21 m,宽21 m,正常情况下直升机应停靠在甲板的中心位置,这也是最理想的着陆位置。然而,由于直升机甲板的面积相对于整个直升机来说较小,极限情况下直升机的2个后轮可能刚好落在甲板边缘,也可能是对甲板结构最不利的极限位置[5]。

表2 直升机甲板载荷工况

3.3 有限元分析

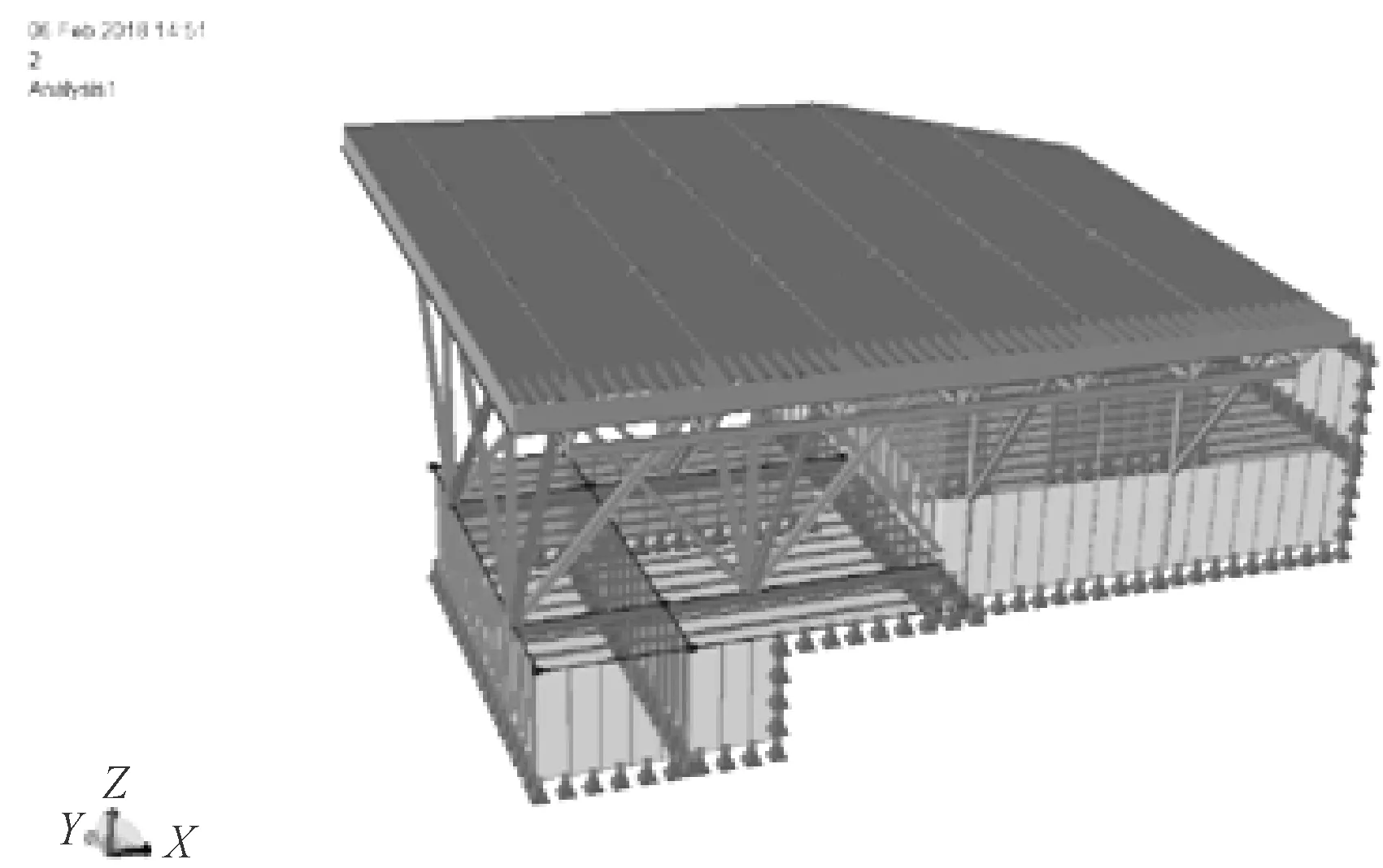

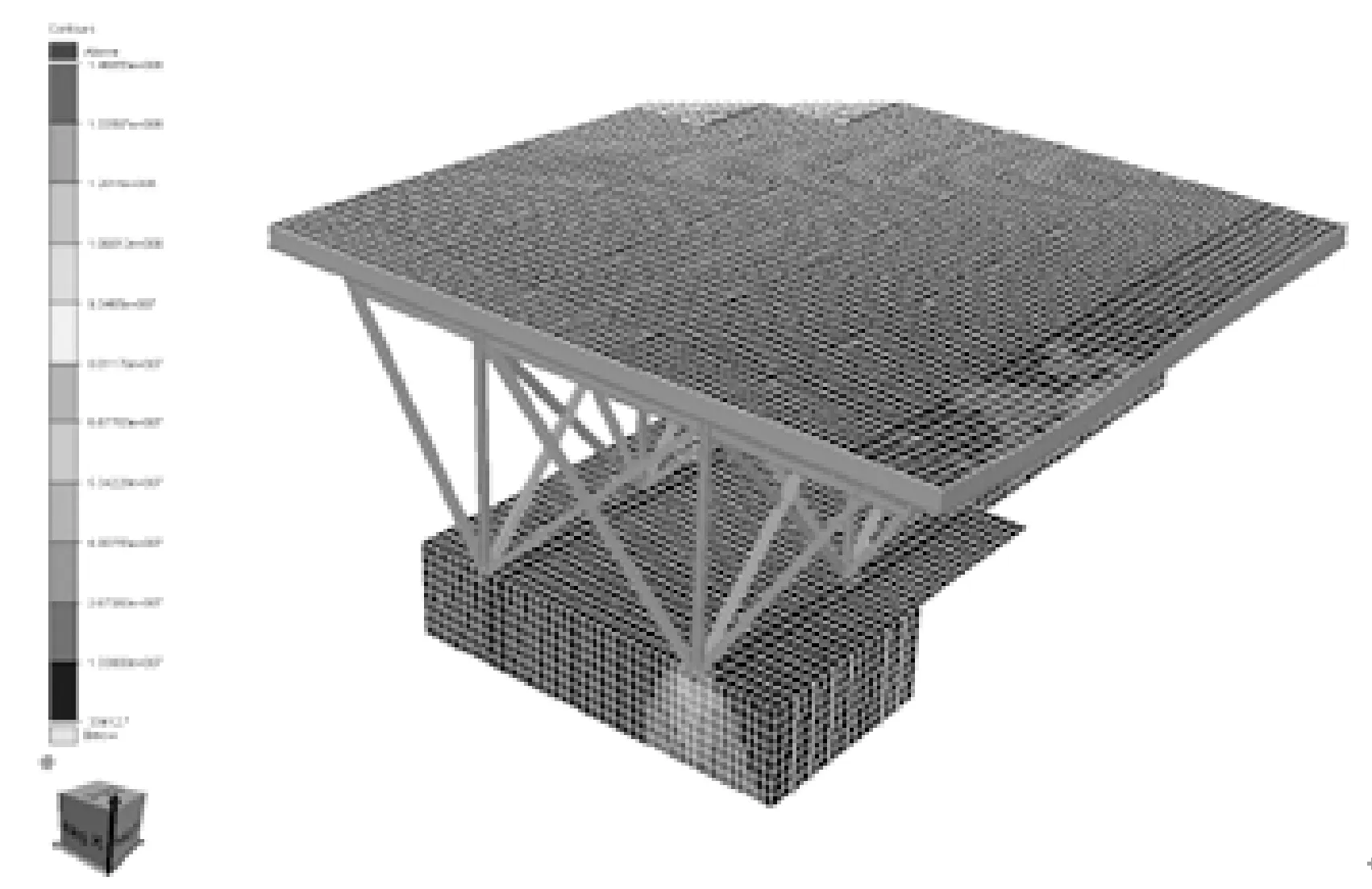

由于直升机平台空间结构复杂,构件长宽比大,在分析中使用SESAM软件的GeniE模块对直升机甲板及支撑结构进行有限元建模,根据其受力特性,采用壳单元模拟甲板板和桁材面板,网格尺寸为150 mm×150 mm,采用梁单元模拟甲板纵骨、桁材腹板及其它支撑结构,有限元模型及边界条件见图1、2[6]。

图1 直升机甲板有限元模型

图2 有限元模型边界条件

直升机甲板的板、骨材及桁材的材料均为船用普通钢,屈服应力235 MPa。根据BV钢制海船入级规范NR-467 B3.Part B Ch9 Sec10.3.2,许用安全系数见表3。

对可能着陆的8个位置的正常着陆和紧急着陆情况进行有限元分析,所有载荷情况下的最大应力[7-8]见表4、5。

表3 许用安全系数

表4 不同着陆位置及载荷情况下的最大应力

表5 不同着陆位置及载荷情况下的最大杆应力

从表4中可以看出,8个不同着陆位置在正常着陆和紧急着陆情况下,最大von Mises应力均小于材料的许用应力,UC值均小于1。

其中,在位置5处正常着陆和紧急着陆的应力为最大,相较许用应力仍有一定的裕度,其应力云图见图3、4。

图3 正常着陆最大应力工况云图

图4 紧急着陆最大应力工况云图

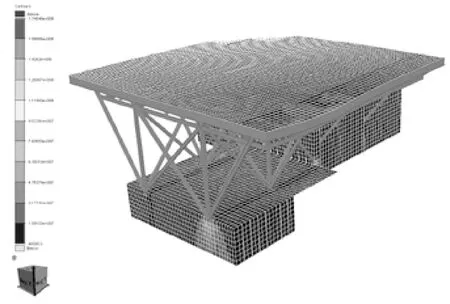

从表5中可以看出,8个不同着陆位置在正常着陆和紧急着陆情况下,支撑结构的最大杆应力均小于材料的许用应力,UC值均小于1。其中在位置5处正常着陆和紧急着陆支撑结构的杆应力为最大,相较许用应力仍有一定的裕度,其应力云图见图5、6。

图5 正常着陆杆单元最大应力云图

图6 紧急着陆杆单元最大应力云图

4 结论

海洋石油111采用保留原直升机甲板下支撑结构,甲板面整体换新,局部进行加强的方式进行升级改造,结构强度满足规范要求,能保证结构的完整性和使用的安全性。FPSO自2018年7月结束坞修重新投入使用以来,直升机甲板的使用情况良好,有效降低了直升机的使用费用,取得了明显经济效益。