关于CAE 技术在汽车车架设计中的应用

2019-10-23杨强王文磊张琦王宏斌王珊珊

杨强,王文磊,张琦,王宏斌,王珊珊

(陕汽集团商用车有限公司,陕西 宝鸡 721000)

1 概述

商用车是在设计和技术特征上用于运送人员和货物的汽车,分为货车和客车。而商用货车根据用途不同,分为自卸车和牵引车。车架是商用货车的重要组成部分,是支撑和连接汽车的总成。并承受来自车内外的各种载荷。因此,车架在满足汽车总布置的情况下,必须具有足够的强度和适当的刚度,以使其正常工作。本文通过应用有限元分析软件对某商用货车牵引车车架进行力学分析。以此了解车架的力学特性,校核车架强度是否满足要求。

2 车架构成及分析方法的确定

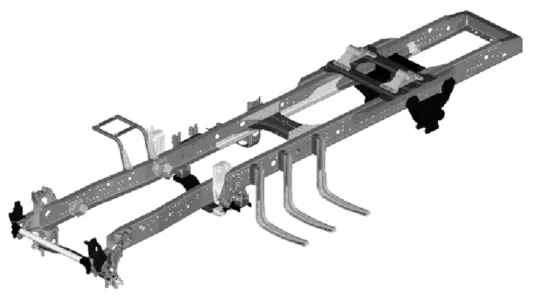

2.1 车架构成

某牵引车车架,车架主体结构形式为边梁式。由两根纵梁及若干横梁组成。纵梁断面为箱型结构;第一横梁采用管状结构,横梁两端与纵梁通过螺栓连接;中间两根横梁分别是压型槽钢,结构两端与纵梁螺栓连接;平衡轴处的横梁是压型槽钢结构,与纵梁连接处用加强板加强。平衡轴连接座与纵梁下翼面通过螺栓连接;尾梁是整体式箱型结构,并与纵梁铆接;变速箱下方的盆梁与纵梁下翼板螺栓连接。

2.2 分析方法的确定

目前,CAE 技术已经成为支持工程行业和制造企业的主要技术,在提高设计质量、降低研发成本、缩短开发周期等方面,发挥重要作用。本文主要通过应用有限元分析软件进行分析研究。

3 有限元分析

3.1 建立车架有限元模型

利用CATIA 软件对车架及主要附件进行三维实体设计。在建立车架模型时,为反映实车结构,对车架纵梁、横梁及主要承载零件进行模型搭建,对车架及附件承受的质量,简化为质心,通过质心位置进行模拟。简化后的有限元模型如图1 所示。

图1 车架有限元模型

对车架-轮胎-路面边界,用刚性单元模拟轮胎,确定对轮胎的约束,钢板弹簧用两根刚度不同的弹簧单元模拟,用截面不同的梁单元连接,使之相互作用形成一个整体。[1]

3.2 施加载荷和约束

汽车在复杂的行驶过程中,会受到各种载荷,例如侧向载荷及纵向载荷。车架在载荷的作用下会产生扭转变形、弯曲变形等因此,在车架上分别施加侧向载荷和纵向载荷。

约束主要考虑地面通过前后悬给车架传来的力和不同工况下所带来的特定限制。在本文中,主要通过约束前后悬与车架的连接处,对车架进行约束。

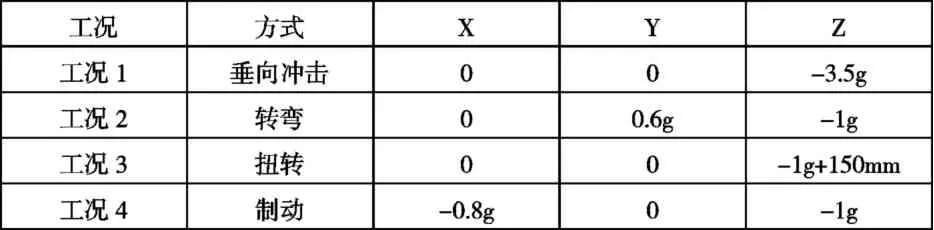

3.3 工况选取

进行静载荷分析的四个工况如下:工况1:汽车满载静止,垂向加速度3.5g;工况2:汽车满载转弯(向右),因牵引车在转弯时,侧向加速度在大于0.6g 时,会发生侧翻,因此,这里取侧向加速度0.6g;工况3:汽车扭转工况,即满载,左前轮抬高0.150m,右后轮抬高0.150m。工况4:汽车满载静止,在制动时,汽车受到的最大制动减速度为0.8g,因此,这里取制动减速度0.8g,垂向加速度1g。

表1 工况

3.4 各工况计算结果及分析

该车架使用610L 材料,综合考虑该牵引车的行驶工况,安全系数取值n=1。

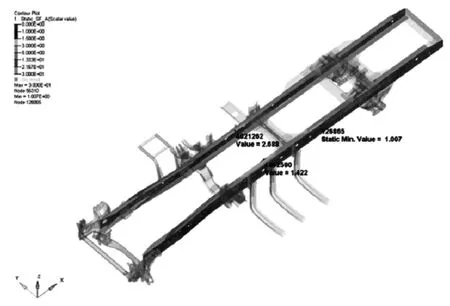

3.4.1 工况1

汽车在受到垂向冲击时,在压力作用下,车架会发生一定的弯曲,该工况下车架的静态安全因子值如图2 所示。从图中可以看出,纵梁的最小静态安全因子为1.007,大于材料的安全系数,因此车架在垂向冲击状态下是安全可靠的。

图2 垂向冲击

3.4.2 工况2

车架满载转弯时,考虑侧向加速度对车架受力的影响。该工况车架上的静态安全因子值如图3 所示。从图中可以看出,纵梁的最小静态安全因子为2.135,大于材料的安全系数,因此车架在转弯状态下是安全可靠的。

图3 转弯

3.4.3 工况3

车架满载扭转工况,汽车的左前轮和右后轮各抬高0.15m。此工况下,车架承受较大的扭转应力和弯曲应力,该工况车架的静态安全因子值如图4 所示,从图中可以看出,纵梁的最小静态安全因子为0.444,小于材料的安全系数,因此车架在扭转状态下是不可靠的。

图4 扭转

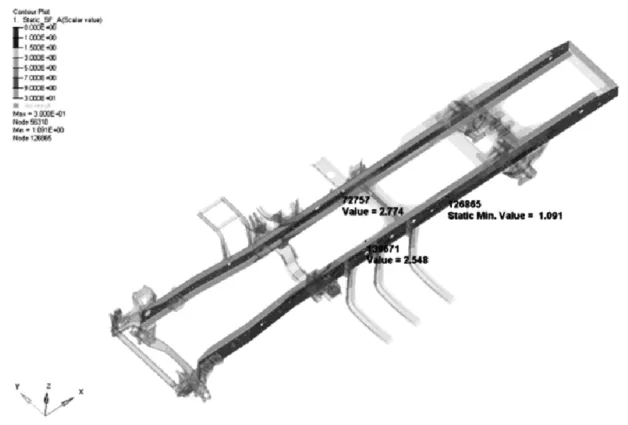

3.4.4 工况4

车架满载转弯时,受制动减速度对车架的影响。该工况车架的静态安全因子值如图4 所示,从图中可以看出,纵梁的最小静态安全因子为1.091,大于材料的安全系数,因此车架在扭转状态下是安全可靠的。

图5 制动

4 结论

通过对以上4 种工况的车架的应力分析,得到了相应工况下的车架静态安全因子。根据计算结果,在垂向冲击、转 弯和制动工况下,满足强度设计要求和使用要求;扭转工况下不满足强度设计要求和使用要求。建议增加横梁刚度,减小纵梁在扭转工况下的变形。采用同样的方法还可以对汽车车架在其他工况下进行强度和刚度分析。