某重型卡车驾驶室前悬托架、支座轻量化设计

2019-10-23曹天津李荣义石玢王刚徐信万

曹天津,李荣义,石玢,王刚,徐信万

(1.陕西万方汽车零部件有限公司,陕西 西安 710200;2.陕西重型汽车有限公司,陕西 西安 710200)

引言

随着机械工业及汽车行业的不断发展,客户对燃油经济性的不断提高以及车辆载货量、油耗性能的重视和政府减少CO2排放的要求,把保证车辆零件机械性能的轻量化作为实现节能减排的重要手段,零部件轻量化水平日益成为产品设计及新材料应用的重要内容和衡量指标。在重卡零部件急需要轻量化的时候,对新材料的探索一直在进行着,无论怎样,对于生活中经常见到的铝是怎么都绕不过去的,它的低密度,优良的工艺性能怂恿着人们探索着它,对铝进行压铸工艺处理可以提高铝的机械性能。压铸铝以其在成本、安全、制造工艺等方面的优势,在汽车轻量化材料中别具一格。

此文以某重型卡车驾驶室前悬置托架、支座为对象,利用有限元分析软件Hyperworks 对其结构强度进行了多工况分析;在保证零件强度要求的前提下,应用轻型高强度材料的压铸铝对零件进行结构优化,达到了轻量化设计的目标。

1 数据模型的建立

1.1 三维数模的组成

托架、支座作为重型卡车驾驶室前悬置关键部件,对驾驶室动静态支撑、平衡、运行及翻转有重要的作用。图1 为某重型卡车驾驶室前悬置总成装配关系图,图2 为该驾驶室前悬置托架与支座装配关系,其通过螺栓连接驾驶室横梁总成摆臂支座总成及空气弹簧减振器总成。

图1 前悬总成装配关系

图2 驾驶室前悬总成

轻量化前前悬托架及支座设计材质为铸钢ZG270,它的屈服强度为270MPa,弹性模量210GPa,泊松比为0.3,密度为7800kg/m³。支座设计质量为9.68kg,托架设计质量为12.14kg。

1.2 有限元数据模型的建立

将驾驶室前悬置支座、托架三维实体模型导入Hyper -mesh 软件中用四面体网格进行网格划分,建立有限元模型。

2 有限元分析

模拟驾驶室在实际工况的运行状态及载荷情况,对驾驶室前悬置支座、托架进行各工况下有限元分析。

设定驾驶室自重与驾驶员的总重为1250kg,经分析前悬置承载是总重的3/5,在分析时主要考虑垂直冲击、制动、转弯和扭转的四种工况。具体受力如表1 所示。

表1 驾驶室悬置承载质量

Hypermesh 软件中按上述工况添加各向计算载荷及驾驶室悬置承载质量,进行各工况下的驾驶室前悬置支架及托架受力分析及安全因子计算。

利用OptiStruct 求解器进行有限元求解,得到前悬置支座、托架的应力云图,如表2 所示。

表2 前悬支座、托架应力云图

各个工况下驾驶室前悬支架、托架的最大应力如表3 所示。

表3 各工况下的最大应力(单位:MPa)

经各设计工况、载荷下有限元分析,可以得知:各工况下前悬支座/托架的最大应力均小于材料的屈服强度,安全因子均小于1,该结构满足强度要求。

3 轻量化设计

经上述分析,各工况下前悬支座、托架有较高的安全系数,结构的静强度储备充足。因此,采用高强度铝材料319s代替原结构材料,优化零件结构达到轻量化的目的。

3.1 轻量化结构

对支架、托架结构进行材料减料设计,减少壁厚及优化结构,综合考虑实际工程制造需求,在支座、托架的局部倒大圆角,得到图3 的支座/托架轻量化结构。

图3 轻量化后驾驶室前悬托架、支座

319s 屈服强度为300MPa,弹性模量为70GPa,泊松比为0.33,密度为2800kg/m³。

3.2 轻量化后结构验证

表4 列举了驾驶室前悬支座、托架轻量化前后的重量变化。

表4 轻量化前后重量对比

将轻量化结构进行有限元建模,并在前述设计

工况下进行静强度分析,得到轻量化后的前悬支座、托架的应力云图,如表5 所示。

表5 轻量化后支座、托架应力云图

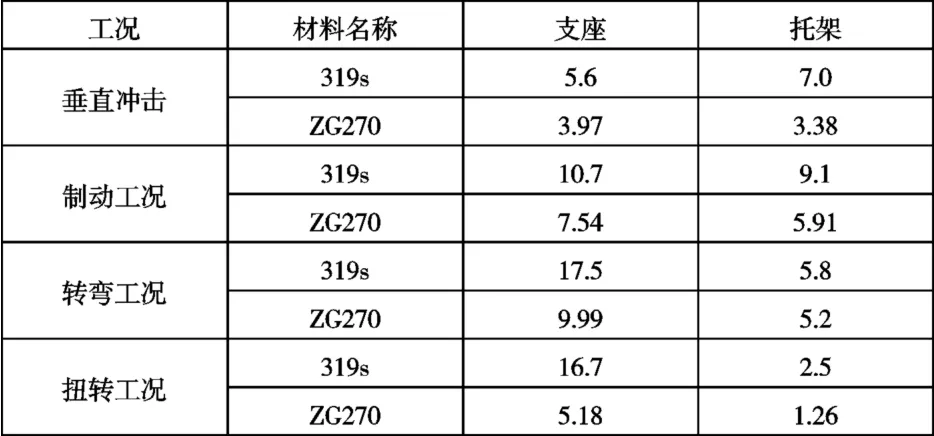

轻量化后各设计工况下驾驶室前悬托架、支座的最大应 力,如表6 所示。

表6 轻量化后各工况下的最大应力(单位:MPa)

3.3 轻量化前后安全性能对比

根据轻量化前后应力对比分析,得到各工况下安全系数,如表7 所示:

表7 轻量化前后安全系数对比

3.4 轻量化分析

通过上述对各个工况下最大应力及安全系数分析的结果看出,在相同工况下,轻量化后的驾驶室前悬置支座、托架在各设计工况下的安全系数均大于轻量化前方案结构,并且支座、托架均降重63.4%,从而达到了轻量化设计的目标。

4 轻量化结论

通过根据建立某重型卡车驾驶室前悬置支座、托架有限元模型,借助Hyperworks 进行了多工况静力学分析,根据分析结果不断结构优化,最终在结构满足强度要求的同时实现降重63.4%,达到了零部件轻量化设计目的。对于轻量化应以新材料的应用为主,结构优化为副,以有限元分析为方向才能真正实现轻量化,从而为汽车工业的能源和环境做出贡献。本文的分析过程及结果为支架类零部件轻量化提供了设计思路,对轻量化设计具有一定的指导意义。