具有自修复功能的环氧树脂

2019-10-22许培俊冯鑫郭新良惠记庄

许培俊,冯鑫,郭新良,惠记庄

(1.云南省电网有限责任公司电力科学研究院,昆明 650217;2.长安大学材料科学与工程学院,西安 710064;3.长安大学工程机械学院,西安 710064)

0 前言

环氧树脂是一种由固化体系和树脂主剂加热固化后形成三维网络结构的热固性材料,具有优异的力学强度、粘接性能、耐腐蚀性、耐高温性能等优异特性[1],又因其突出的电绝缘性能常被用作电器设备中的固体绝缘材料,如:

1)复合绝缘子、盆式绝缘子等高压绝缘器件;

2)电路板、覆铜板等绝缘基体材料[2];

3)电子元器件和线路的灌封材料等[3,4]。然而在长期使用过程中,不可避免的外部应力会导致环氧树脂内产生微小裂纹,而这些微小裂纹会随着载荷的作用在脆性树脂基体内不断扩展,造成绝缘材料内越来越明显的局部放电,长此以往即有可能产生绝缘材料温度升高并加快分解甚至击穿失效,严重时还会引发安全事故[5]。为减少环氧树脂内部微小缺陷的产生,提高环氧树脂绝缘材料的安全性和使用寿命,研究者们通过模仿生物体受到损伤后的自愈合机理[6],对环氧树脂的自修复功能进行了大量研究。针对目前所研究的各类环氧树脂自修复体系,我们根据其自修复机理,分析总结了外援型和本征型自修复环氧树脂的修复原理和性能[7,8]。

1 外援型自修复环氧树脂

外援型自修复主要是指在基体材料中预先置入添加有外加修复剂的液芯纤维[9]、微胶囊[10]、微脉管[11]等修复材料,当材料内部产生微裂纹时,修复材料包裹的修复剂会释放并扩散至损伤部位,同时与分散在环氧树脂基体中的催化剂发生固化反应修复损伤部位,从而使环氧树脂通过物质补给的方式实现自我修复。现有的外援型自修复体系主要有:液芯纤维型自修复体系、微胶囊型自修复体系、微脉管型自修复体系。

2 液芯纤维型

1996年Dry等人[12]首先提出利用填埋技术将包含有修复剂的中空玻璃纤维填埋到聚合物中,当聚合物基体内产生损伤时,微小的裂纹会扩展延伸至中空玻璃纤维,并导致玻璃纤维会断裂而释放出修复剂对裂纹进行聚合修复。但新加坡南洋理工大学的Thao博士[13]指出使用中空玻璃纤维作为外加修复剂载体时,对基体材料中包埋玻璃纤维的含量要求较高。如果将微米级中空玻璃纤维换为中空纳米管,则有可能减少修复材料的使用量,因此近年来出现了用碳纳米管代替玻璃纤维的相关研究。Lanzara等人[14]和Liu等人[15]模拟了填埋碳纳米管包裹有机修复剂和苯乙炔修复剂的自修复过程,其结果表明,碳纳米管既能够使材料力学性能增强,又能在发生损伤时溢出其内部修复剂并修补裂纹实现自修复功能。但这类通过纤维断裂释放修复剂从而达到材料自修复的方法对基体材料黏度提出了较高要求,且其制备过程较为繁琐。

3 微胶囊型

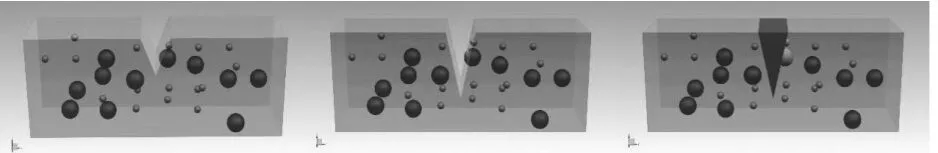

White等人[16]根据埋植式愈合体系的概念于2001年首次提出了微胶囊型自修复环氧树脂,在脲醛树脂中包裹修复剂二环戊二烯单体DCPD制备微胶囊,再将微胶囊与Grubbs催化剂均匀分布在环氧树脂基体中,成功制备了微胶囊型自修复环氧树脂,这种微胶囊型环氧树脂的自修复效率可达到75%。Rule等人[17]则采用石蜡包裹催化剂制成的微胶囊填埋在环氧树脂基体中,同时又将叔胺固化剂分散于基体中,此种微胶囊环氧树脂的修复效率达到80%以上。与液芯纤维型自修复体系相比,这种微胶囊型外加修复剂载体制备相对简单,易于操作,此方法很快引起全球范围内研究学者们的关注。其总体思路是采用一种易于成膜的材料将修复剂包裹起来,形成具有核壳式结构的胶囊。当聚合物基体内部发生损伤使微小的裂纹扩展延伸至微胶囊处时,微胶囊球壳因裂纹尖端应力集中而破裂,造成微胶囊中包含的修复剂通过虹吸原理填充裂纹,并与分散在材料中的催化剂相遇后引发聚合反应,从而达到材料自修复的目的(图 1)。然而,当已经修复过的地方发生二次破裂时,囊芯内的修复剂则不再能合理的分配到材料损伤处实现再次修复,无法实现多次循环的自修复过程。

图1 微胶囊型自修复环氧树脂修复机理

4 微脉管型

为了实现对外援型环氧树脂的多次修复,Huang等人[18]研制出一种基于微脉管网络的外援型自修复环氧树脂。如图 2所示,该方法是将外加修复剂的载体制备成一种与人体毛细血管网络相似的网状结构,存在于脉管网络结构中的修复剂可以互相流通并在响应系统的刺激下自主调配到材料损伤部位。严重损伤开裂处修复剂不足时,其他部位的修复剂可以通过孔道流动到损伤处进行修复,进而提高环氧树脂的修复效率和修复次数。Toohey等人[11]研究了以微脉管网为修复剂载体的环氧树脂自修复体系,他们将双环戊二烯修复剂灌注于类似于毛细血管网络的微脉管结构中,并将其填埋在分散有Grubbs催化剂的环氧树脂体系中,当环氧树脂出现损伤后可实现快速修复。通过三点弯曲测试证明该材料具有多次修复的效果,在经过多达7次的修复后,修复效率仍然可以达到50%。

图2 微脉管型自修复环氧树脂示意图

图 3 热可逆Diels-Alder反应示意图

综上所述,外援型自修复可以利用预先填埋的纤维管、微胶囊、微脉管等修复材料实现环氧树脂的自修复,但是也存在着填埋技术复杂的问题。同时,载体中修复剂含量是有限的,外界环境也会影响基体材料中催化剂的活性,这些因素都会导致外援型自修复环氧树脂修复效率降低,难以实现在工业上的广泛应用。

5 本征型自修复环氧树脂

与外援型自修复不同,本征型自修复是基于材料内部一些特殊的分子结构,这些特殊的分子结构在外界刺激(温度、压力、酸碱)的作用下会发生可逆的化学反应。当材料受到损伤时化学键发生断裂,通过化学键的再结合可实现材料的多次自修复[19,20]。在目前研究中,基于可逆共价键的环氧树脂自修复体系主要有可逆Diels-Alder反应体系[21,22]、双硫键体系[23]、酯键体系[24]、酰胺键体系[25]、烷氧基胺键体系等[20]。

6 基于可逆Diels-Alder反应

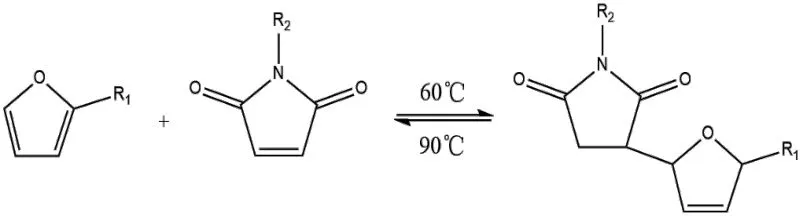

1928年德国化学家Otto Paul Hermann Diels和Kurt Alder在研究1,3-丁二烯与顺丁烯二酸酐的化学反应时发现了Diels-Alder反应,该反应是指共轭二烯与亲二烯体之间发生1,4环加成反应生成环状产物的过程,如图 3所示。

Diels-Alder(DA)反应是一种热可逆的动态化学反应,即通过改变温度实现多次反复的正逆反应之间的转换,其反应条件温和,且不需要添加催化剂[21,22]。DA反应性自修复环氧树脂的制备过程是将能够发生DA反应的不同基团分别引入到环氧树脂分子结构或固化剂分子结构中,得到具有自修复再加工性能的环氧树脂。其中马来酰亚胺基团和呋喃基团的可逆DA反应在环氧树脂的自修复体系中应用最为广泛[26,27],这两种基团可以在60-90℃左右通过DA反应形成环状结构,当温度再次升高到90-140℃左右时环状加成物会发生retro-DA反应而再次断开为马来酰亚胺基团和呋喃基团(图4)。因此,可以通过反复的加热和冷却过程实现“裂纹处分子开环—分子运动修复裂纹—再次成环闭合裂纹”的热可逆自修复过程。

图 4 马来酰亚胺基团和呋喃基团的可逆Diels-Alder反应示意图

根据该反应机理,Bai等人[28]合成了一种由1,8-二氨基辛烷、马来酸、2-呋喃胺、二叔丁基二碳酸酯、2,2-双(4-(2,3-环氧丙氧基)苯基)丙烷和环氧树脂组成的具有热可逆自愈性能的聚合物体系。出现裂纹后在140℃静置30分钟,其裂纹即可完全消失并使得损伤恢复,而其自修复效率在经过多次修复后并未显著降低。何鑫等人[29]也通过双官能度的马来酰亚胺与线形环氧树脂侧链的呋喃官能团反应合成了交联的环氧树脂。引入DA可逆交联反应的环氧树脂力学性能增强,耐热性显著提高,并且经过多次修复,再生环氧树脂依然具有良好的力学性能,也证明了可逆Diels-Alder反应可以使环氧树脂具有多次自修复性能。

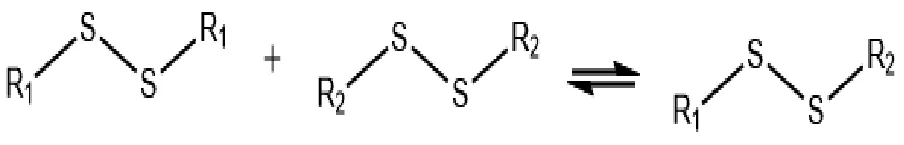

7 基于双硫键

基于环氧树脂中双硫键容易断裂形成硫自由基和巯基,并通过氧化反应等实现双硫键交换[30]的特性,含有双硫键的环氧树脂具备良好的自修复能力,其修复机理如图 5所示。Zhou等人[23]利用含有双硫键的双官能团环氧树脂和4,4'-二硫代二苯胺合成动态双硫键环氧树脂,将损伤后的块状环氧树脂粉碎后,在180℃、20MPa条件下热压20min,该环氧树脂粉末可以重新粘合恢复原样。多次修复后该环氧树脂的热力学性质和化学性质没有显著的降低,其力学性能与原始材料相比只是略有下降。

图5 基于可逆双硫键环氧树脂自修复机理图

8 基于酯键

环氧树脂分子结构中引入的酯键在一定条件下也可以降解成不稳定的中间态,并在特定温度、催化剂的作用下再形成新的酯键,从而实现基于原位酯交换反应的环氧树脂自修复功能[24]。李晓晓等人[31]基于此原理设计了双酚A环氧/脂肪酸自修复体系,系统研究了压力和锌盐催化剂含量对环氧树脂自修复的影响规律。研究表明该双酚A环氧/脂肪酸体系能够在180℃、10MPa条件下经过原位酯交换处理而实现修复,加压更有助于促进双酚A环氧/脂肪酸体系的自修复效果。Ober等人[5]利用四甲基六氢苯酐固化环氧树脂,并添加二甲基苄胺催化剂,制备了一种自修复环氧树脂。当温度达到230℃时,酯键降解生成的羧基之间将进一步反应结合并生成交联网状结构,实现环氧树脂自修复。

9 自修复环氧树脂在绝缘领域的前景

目前对于环氧自修复的研究大都集中在结构材料的力学性能恢复方面,研究者们通过各种各样的外援型和本征型自修复原理实现了对环氧树脂机械损伤的自修复功能。然而,针对环氧树脂绝缘器件的机械损伤修复以及电绝缘性能修复则很少有人关注。对于采用环氧树脂制备的盆式绝缘子、玻璃钢复合绝缘子、玻璃钢复合套管等常用高压绝缘设备,在制备过程中通常采用高温加热固化的工艺使液态环氧树脂交联固化形成具有三维网状分子结构的脆性固体材料。在这一过程中,环氧树脂的化学反应收缩以及冷却过程中的热收缩将不可避免地在产品内部产生一定残余应力,对于器型尺寸和壁厚较大的环氧树脂类绝缘器件,极有可能造成固化交联的环氧树脂内部产生微小裂纹和缺陷。从而导致环氧树脂类绝缘材料产生一定程度的局部放电效应。在后期运行过程中,这些微小裂纹还有可能在脆性树脂体系内继续扩展延伸成为更大的裂纹,不断增大局部放电甚至出现不可预知的击穿破坏。因此,基于环氧树脂基结构材料领域的机械损伤自修复机理,如果可以及时对环氧树脂绝缘材料在制备过程和运行过程中产生的微小裂纹进行自修复,则有可能降低并保持较低的局部放电水平,使得绝缘材料保持良好的绝缘性能和机械性能,从而保证绝缘设备的运行稳定性,提高运行寿命。

10 结束语

针对环氧树脂基结构材料的机械损伤,目前已发展出多种外援型和本征型的自修复环氧树脂,通过预先填埋含有修复剂的微胶囊、微脉管、中空纤维,或引入能够发生热可逆反应的动态化学键,即可实现对微裂纹的修复从而提高材料的使用寿命或可再生利用率。对于采用环氧树脂制备的高压绝缘设备,其内部同样会在固化反应和运行过程中产生微小裂纹和缺陷,导致局部放电效应或绝缘失效。因此,通过在绝缘材料中引入自修复环氧树脂体系,及时对环氧树脂绝缘材料内的微小裂纹进行自修复,则有可能使绝缘材料保持良好的绝缘性能和机械性能,从而保证绝缘设备的运行安全。