某型MPV后驱车前排booming噪声控制研究

2019-10-22雷镭

雷 镭

LEI Lei

(上汽集团商用车技术中心,上海 200438)

0 引言

随着中国乘用车市场的日趋饱和,商用MPV在我国汽车市场呈现高速增长态势,因其宽敞、舒适、多用途而备受青睐。为此整车设计需考虑到既要满足整车的大体积、高质量,又需满足强劲的驾驶动力和乘车舒适性,而自主品牌后驱车型很快走向市场。作为后驱MPV车型,因其发动机的噪声大、传动链长等特征对整车NVH性能的挑战也更大,尤其引起车内的booming声抱怨的原因也进一步复杂。

本文通过试验和仿真相结合的方法,基于动刚度理论,对副车架及悬置转接支架进行动刚度优化,有效改善了因副车架动刚度不足而引起的整车前排booming声抱怨问题。

1 动刚度理论研究[1]

1.1 单自由度粘性阻尼系统

单自由度无阻尼系统的微分运动方程为:

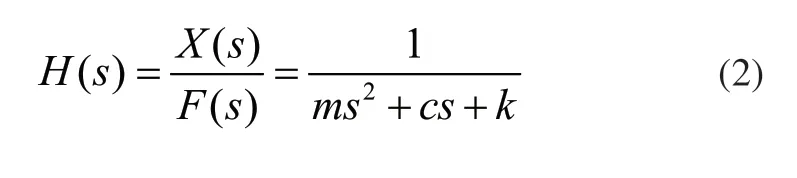

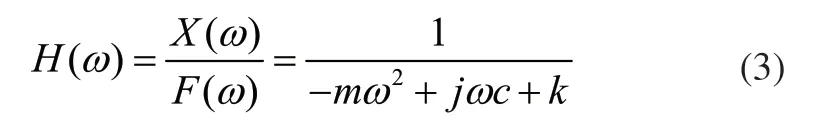

由式(1)可得到单自由度系统的位移导纳:

上式称为位移导纳。对式(2)进行傅里叶变化,可得到:

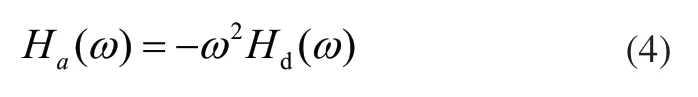

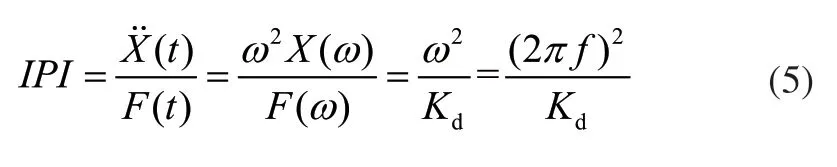

在实际的试验过程中,测量位移不是很方便,测量的结果基本都已加速度结果表示。加速度与位移频响函数之间存在如下关系:

如图1位对数坐标系中表示的加速度频响函数曲线。

弹簧刚度的加速度导纳为-ω2/k,则log(-ω2/k)=2log(ω)-log(k),即斜率为+2的直线。质量的加速度导纳为1/m,log(1/m)=-log(m),它与斜率无关,故表现为一条水平直线。刚度导纳线与质量导纳线的交点即为固有频率。

图1 加速度频响函数曲线

通过进行刚度理论分析和推到,可得到以下结论:

1)对于单自由度无阻尼粘性系统,每倍频程动刚度增加12dB,而对于当自由度有阻尼粘性系统,由于阻尼影响,同等条件下每倍频程动刚度增加值略低于12dB。

2)对于单自由度无阻尼粘性系统,在共振频率附近,越接近共振频率,计算得到的动刚度值越小,也就是说动刚度值随频率变化,越接近共振频率,动刚度值变化越快。

1.2 动刚度计算方法研究

由于振动系统中阻尼值一般较小,一般在0.02~0.06之间,所有在进行动刚度计算时,将振动系统近似为无阻尼系统。在接附点处施加单位激励力,在同一点输出加速度导纳:

式(5)中F(t)=1N,Kd为动刚度,为通过试验或者计算得到的加速度,动刚度Kd表示如下:

2 问题描述及试验研究

2.1 问题描述

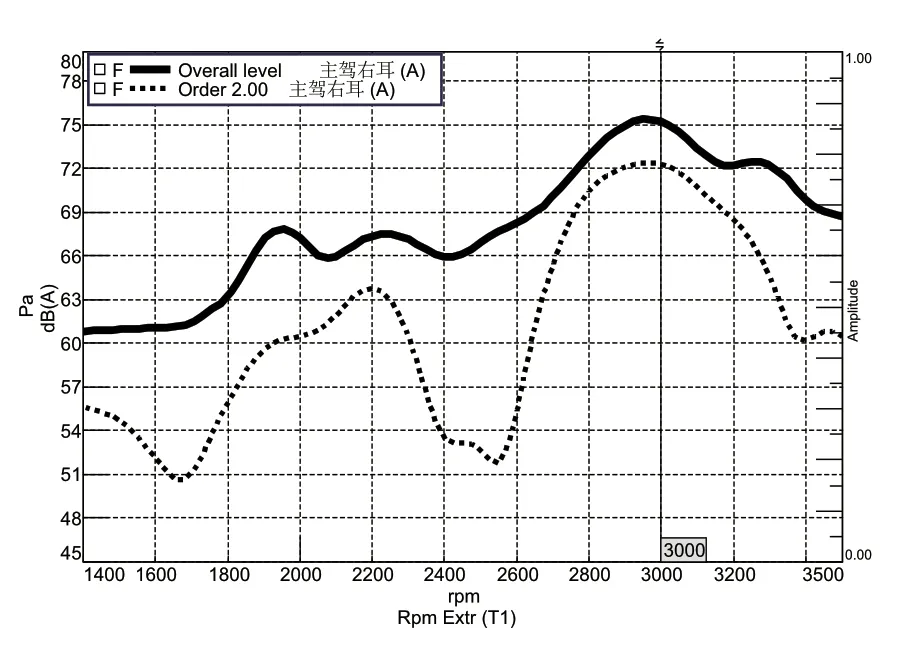

整车在3档全油门加速过程中,前排乘客存在明显的booming声抱怨,通过实车道路测试主驾乘员右耳噪声,发现在发动机转速3000rpm附近时,主驾乘员右耳声压曲线有明显的峰值,为保证测试结果的一致性和准确性,相同工况测试均采集3次。图2所示为测试得到的前排乘员加速噪声的Overall值曲线(实线,下同)和2阶曲线(虚线,下同)。

图2 前排右耳加速噪声Overall值曲线及2阶曲线

由图2可以发现,在发动机转速3000rpm附近时,Overall值线的声压变化率并没有特别突出,不足以引起抱怨,但是2阶曲线的变化率相当大,也就是说发动机2阶噪声是导致车内booming声抱怨的根源,而对应的频率点为100Hz=3000rpm/30附近。

2.2 传递路径分析

针对前期的数据分析结果,可以明确车内噪声源是从动力总成传递而出,为此,分别就图3所示的传递路径进行了进一步的问题排查以及车辆间的差异性比对。

图3 传递路径分析

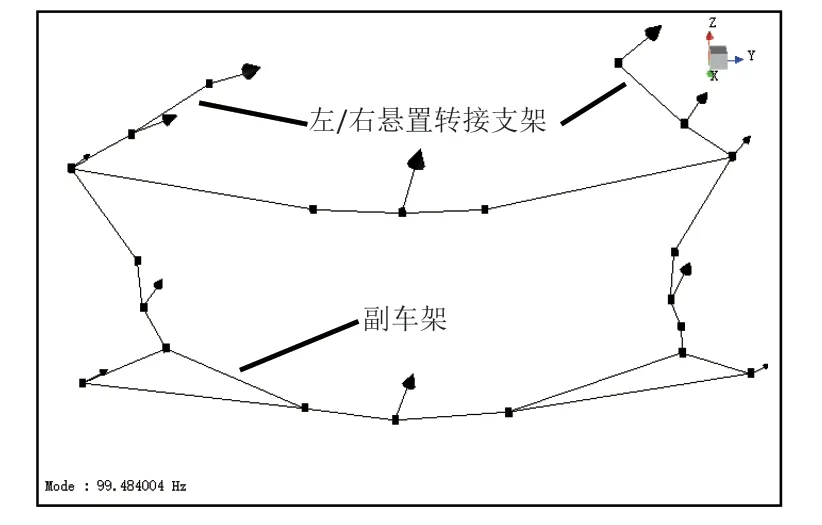

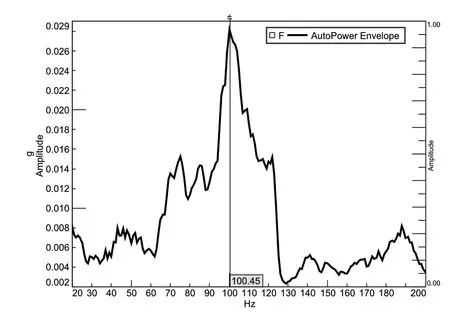

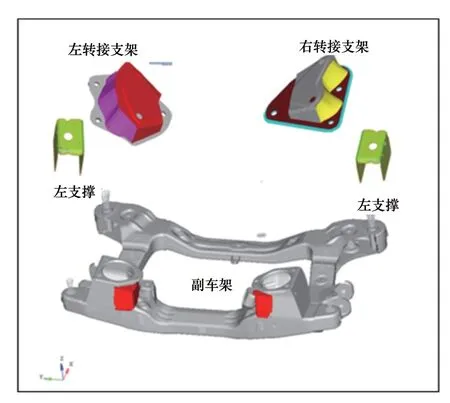

分析结果表明进气和排气系统在前排的booming声抱怨当中并没有贡献,而悬置在开发后期有过结构更改,且更改之前并没有问题抱怨,为此重点从悬置及副车架的结构本身分析抱怨产生机理。如图4、图5和表1所示,分别对副车架及悬置转接支架集成系统进行了整体的工作模态试验分析和动刚度仿真分析结果。

图4 副车架及悬置转接支架集成系统第一阶工作振型

图5 副车架及悬置转接支架集成系统第一阶工作振型对应的频响函数曲线

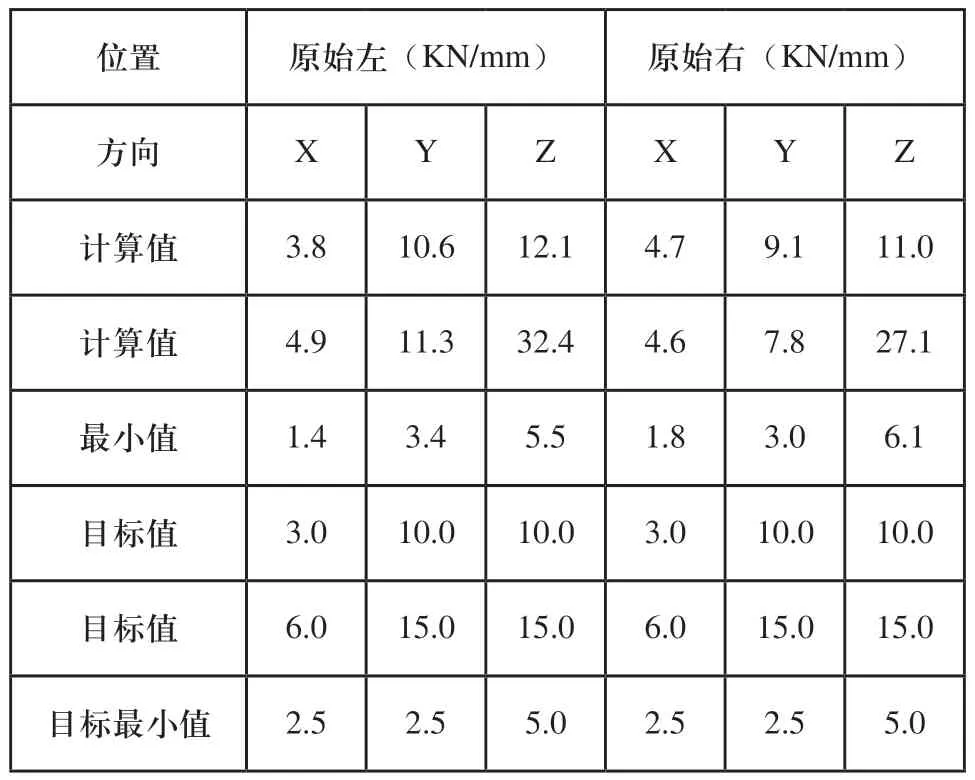

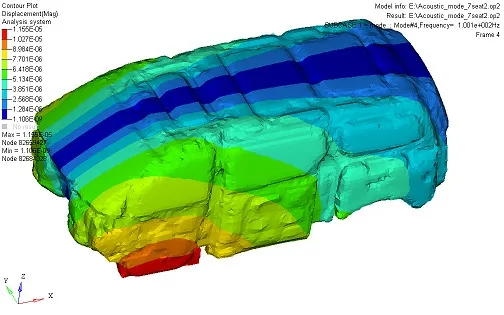

分析结果表明:1)副车架及悬置转接支架在100Hz(对应发动机转速为3000rpm)附近存在工作模态,由图3的工作振型可以看出,在副车架横梁Y向和悬置转接支架Y向均存在薄弱环节[2];2)表1仿真计算表明,该集成系统在X、Y向的动刚度较为薄弱,未达到指标要求,尤其Y向进一步放大了由悬置传递而来的发动机激励力。另一方面,同时对白车身的声腔模态进行了仿真分析,如图6所示为白车身的第一阶声腔模态,其主驾驶位置附近模态频率恰好为100Hz,与副车架及悬置转接支架集成系统的频率耦合,最终导致了前排的booming声抱怨。

表1 原始副车架动刚度仿真分析结果

表2 改善后副车架动刚度仿真分析结果

3 优化方案制定及验证

图6 白车身第4阶空腔模态

依据试验及仿真分析结果,副车架及悬置转接支架X、Y向存在薄弱环节,尤其Y向需提升其抗弯扭刚度,为此分别针对悬置转接支架和副车架进行了动刚度的提升,如图7所示。结构件优化后再次进行仿真分析计算,计算结果如表2所示,相比原始状态,改善后的动刚度值提升了15%~20%,尤其Y向动刚度基本接近目标值。

在此工程样件基础上,进行了整车实车路试,主观评估改善较为明显,由原来的抱怨状态提升至可接受,客观测试数据如图8所示。从图中可以看出,前排乘员右耳2阶噪声值在3000rpm附近在优化后噪声最大。

图7 副车架及悬置转接支架动刚度更改位置

图8 前排右耳加速噪声2阶曲线改善前后对比图

幅值降低了6dB(A),与主观评估相吻合,有效达到了改善要求。

4 结论

1)本文将仿真技术、模态试验方法及传递路径分析方法有效结合,基于动刚度理论及现代分析方法,辨识出后驱MPV车型车内booming声抱怨产生的原因,并通过有效的工程优化方案,解决了抱怨问题,让乘员有一个舒适的乘车环境。

2)在整车NVH性能开发过程中,副车架、悬置支架等重要结构的动刚度对车内的booming声有着重要的影响,只有在前期开发过程中确保指标的合理达到才能有效避免后期的问题抱怨。