紧密纺细纱断头的成因及措施

2019-10-22程桂芳李继臣郑安芹刘志芳

程桂芳 李继臣 郑安芹 赵 玲 刘志芳

〔东营市宏远纺织有限公司,山东东营 257500〕

紧密纺细纱断头的多少是反映纺织企业管理水平和技术水平高低的重要指标,它直接影响到企业的生产效益。过多的细纱断头造成工人劳动强度大,成纱疵点多,能耗、物耗、机物料消耗增加、成纱质量指标下降。要减少细纱断头,必须从配棉成分、设备管理、工艺及纺纱器材的选择、温湿度、操作水平等多方面抓起。

一、合理配棉,降低细纱断头

根据成纱质量和原料库存,尽可能使配棉稳定。混棉各项指标的差异不能太大,要控制在一定范围内,避免原棉中混入较大比例的成熟差、短绒率高的原棉。严格控制回花和再用棉的使用比例,经过多次试验对比,根据产品的质量要求和最终用途决定使用回花比例控制在2%以内。

二、工艺及纺纱器材的优选对降低细纱断头至关重要

(一)钢丝圈的使用及选择

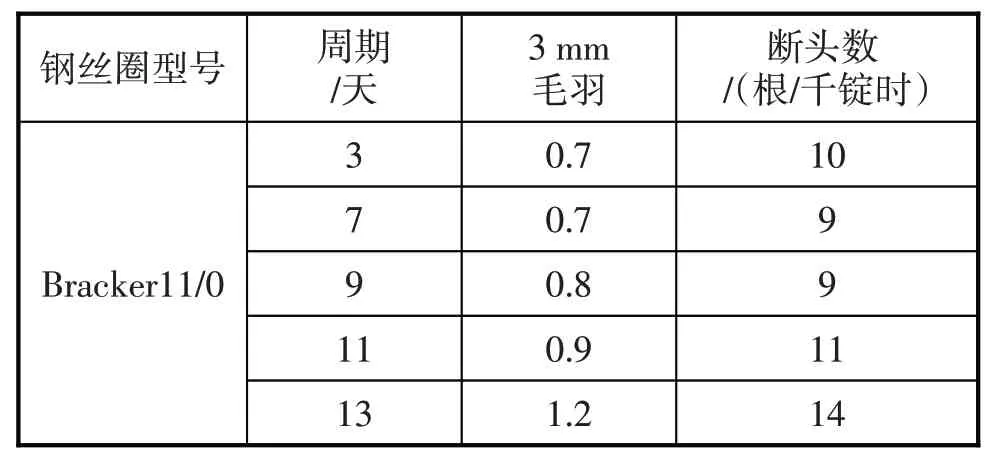

1.合理确定钢丝圈的使用周期。

钢丝圈高速运行会产生磨损,当磨损到一定程度时,钢丝圈与钢领间的配合状况变差,运行的平稳性差,造成纱线的张力波动较大,纱线断头增加,所以必须合理制定钢丝圈的使用周期。钢丝圈的使用周期与原料、纱号、锭速、卷绕都有密切的关系,正常情况下纱号越粗,锭速越高,卷绕越大,要适当缩短钢丝圈的使用周期。以紧密纺JC60为例,其钢丝圈的使用周期控制在10 天左右为宜。我们对细纱新钢丝圈上机进行了5 个周期的3 mm 毛羽及细纱千锭时断头的跟踪对比试验,超过13 天,钢丝圈出现飞圈、发涩、毛刺、毛羽增加、瞬时断头增加等现象,不能保证细纱工序的正常生产。

表1 钢丝圈对比实验

2.钢丝圈号数的选择。

根据所纺品种进行优化和配置,对于纤维品质差、纤维短的原棉,钢丝圈可适当减小1~2 个号数,从而减少细纱断头率;对于品质好、纤维长的原棉钢丝圈可适当增加1~2 个号数。例如:我们所纺紧密纺JC60 刚上机使用的是Bracker9/0 钢丝圈,结果断头率增加,改用Bracker11/0 钢丝圈后,细纱瞬时断头明显降低。因为钢丝圈过重,纺纱张力增大,使钢丝圈对纱线的摩擦增加,纱线断头就多。

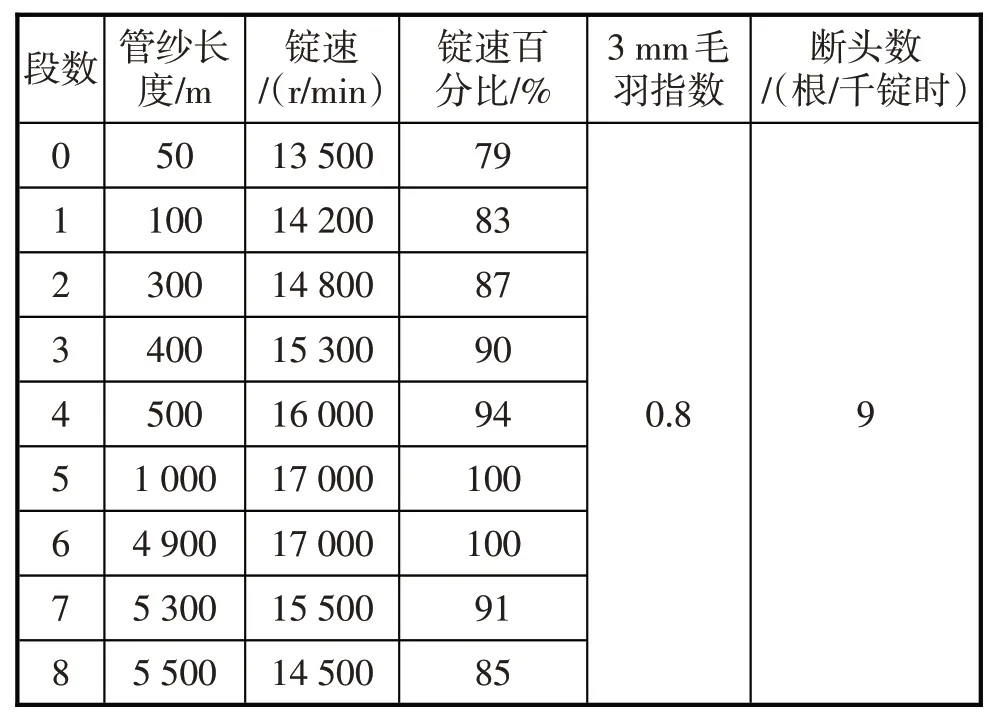

(二)锭子速度的设定

纱段锭速的合理设定非常重要,因为锭速一旦提高,钢丝圈回转所产生的离心力增加,纱线张力也会随之增加,所以导致细纱断头的增加。在生产过程中发现小纱断头最高,大纱断头略高,中纱较好看。对于此类情况做了大量的纱段锭速调整试验,将小纱时锭速设定在最高锭速的86%左右,中纱时加速到最高速度,大纱时将锭速降到最高速度的88%左右,一直到落纱。实践证明,这种调整方法既减少了细纱瞬时断头,又降低了毛羽。

经过多次对比实验,现锭速设定及指标如表2所示。

表2 现锭速设定及指标

(三)粗纱捻系数偏大掌握

可降低成纱细节、粗节、棉结、改善条干(捻系数不宜过大,会造成细纱出硬头,增加细纱断头率)。一般情况下在粗纱捻系数偏大时,后区牵伸较小时,就要放大细纱中、后罗拉隔距,保证细纱不出硬头。

(四)细纱捻度的选择

纱线的捻度在一定范围内增加,纱线强力增加,有利于减少断头。在原棉品质差、短绒多、成熟度差时适当增加2%的捻度,可有效减少断头。捻度也不能过大,否则整经时会出现小辫子纱。

(五)钳口的选用要适中

必须与粗纱捻系数、后罗拉隔距相适应,否则钳口过大或过小,都会造成钳口握持力的不稳定,在高牵伸倍数下会造成纤维变速点的不稳定,导致出硬头或者恶化条干,增加细纱断头。

(六)合理选用网格圈

网格圈作为集中负压吸风式紧密纺的特有专件,网格圈状态的好坏直接影响细纱断头的数量。在网格圈的使用上,首先根据品种、配棉成分优选网格圈。例如:我们所纺JC60 选用的是140 目防静电处理的网格圈,这样可以防止在生产中因网格圈积花或缠花造成细纱断头增加。同时,网格圈的使用周期要合理,一般为4个月。再者,网格圈清洗周期在10天左右,并且把起毛、损坏、褶皱的网格圈更换掉,更换的网格圈要与车上的一致,避免造成同台差异。

(七)细纱三自动的调整,对断头影响也较大

特别是停车位置的调节,一定要在钢领下降时停车,开车时钢领板下降,能减少断头数。此外,还要合理设计纱尾长度,纱尾长度掌握在2 圈~3 圈为宜,纱尾太长既造成浪费又给络筒增加工作量,纱尾太短增加细纱落纱断头。

三、加强设备的维护保养是减少细纱断头的重要保证

(一)加强大小平车工作

严格按照保养周期进行逐锭检查、保养,发现不正常、不符合要求的立即更换;保全要分片承包责任机台,每周由设备管理部进行抽查、验收,对责任机台出现的问题,要严格按照责任机台承包管理规定进行惩罚。

(二)罗拉要求无偏心、弯曲

在平车时严格执行操作规程,用百分表逐节测定,把罗拉弯曲、偏心控制在3%之内。

(三)根据实际情况调整前皮辊与前罗拉的前冲量

因为紧密纺耐磨块的位置对前冲有所限制,上肖浮游区根据下肖型号来调整,尽量要将浮游区调小,减少纤维的零散。

(四)紧密纺皮辊要按照周期进行复磨、光照

光照要均匀,以免造成阴阳面;皮辊定期检查,以免偏心、轴承缺油、轴承损坏等情况的发生,逐只挑拣并分档、分区、分号使用;皮圈要定期调换和处理,上下皮圈不能同时使用新的,会造成须条不稳定,增加断头。

(五)定期测定摇架压力

为了避免出现压力衰退,影响前钳口握持纤维引导力的波动,造成纤维变速点的不稳定,出现粗细节、条干不匀,断头增加,应定期测定摇架压力。

(六)平稳运行钢领板、叶子板

钢领板、叶子板高低要一致,运行要平稳、无顿挫现象;钢领、锭子、叶子板要定期校正,使三者中心一条线;纺纱时最大气圈高度要控制恰当,不然易引起气圈不正常,纱线与隔纱板或筒管头摩擦引起断头。

(七)保证足够的负压

紧密纺装置工作原理显示,有足够的负压才能使集聚处纱条有规律排列而达到凝聚纤维的效果。在管理上,根据品种确定负压值,并且定期检查车头、中间、车尾的负压值,要保持相对的稳定。注意负压管的堵孔现象,要随时清理,孔内有棉腊的要及时清洗,避免造成大面积断头。

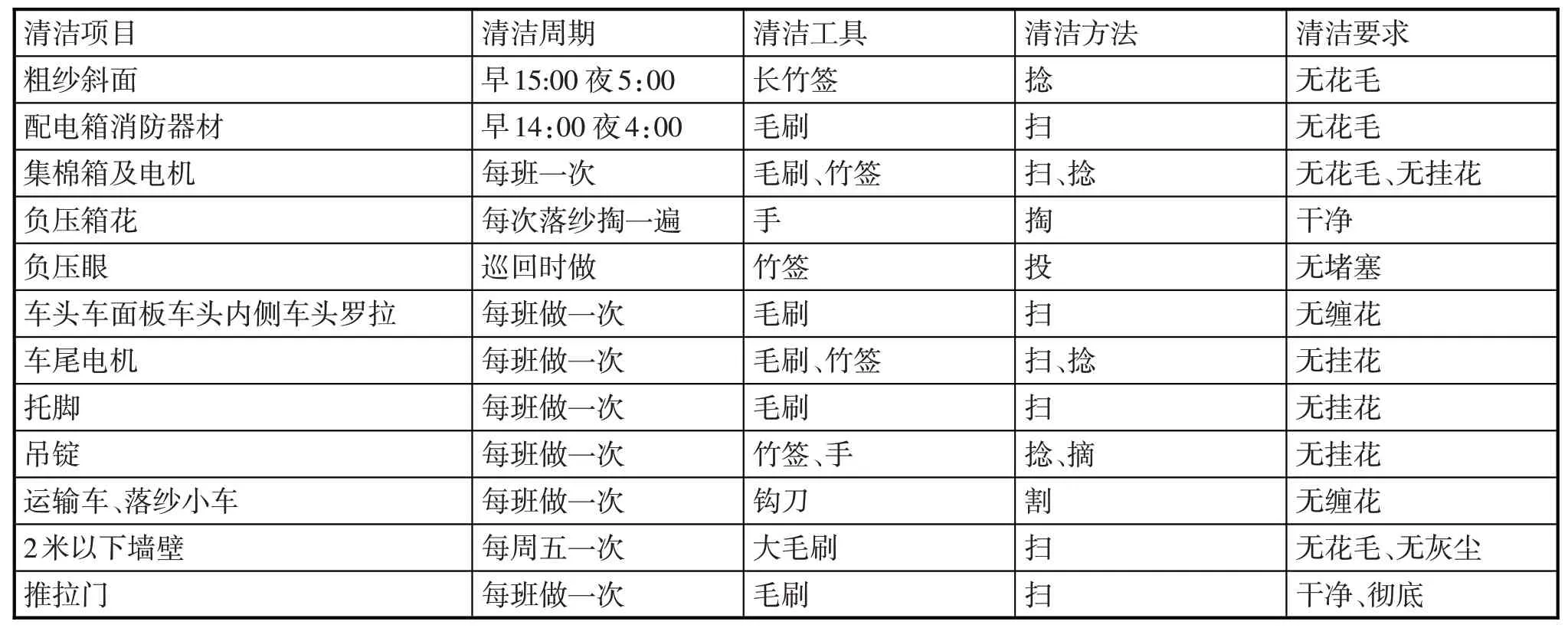

表3 清洁表

四、加强运转操作管理、加大现场管理力度,降低细纱断头

(一)加强员工培训

严格执行操作法,抓单项练兵、全项练兵。员工要掌握正确的接头方法、清洁方法、巡回路线;严抓交接班清洁及班中清洁进度,制定各部位清洁图表,防止积花、飞花附入,减少瞬时断头,提高产品质量。

清洁表如表3所示。

(二)加强员工防疵、捉疵、质量把关工作

加大员工巡回捉疵工作的力度,并制定相应的考核办法,将指标层层分解落实到各班组、个人,月底进行奖惩,并与金牌班组的评选挂钩,提高了员工的防疵、捉疵意识。

(三)加强对风箱花、负压箱花的管理

风箱花回收要及时,对于断头高、纱号低的品种要增加掏吸风化次数;负压箱内的回花每落一排纱必须清理一次,保证吸棉的风量和风压(中途严禁开启负压箱风门)。

五、保证相对温湿度的稳定,降低细纱断头

细纱车间对温湿度的变化十分敏感,应严格控制车间湿度的变化,减少波动。相对湿度过大,导致钢领发涩、钢丝圈挂花、黏皮辊、绕罗拉、粗纱也会有下硬头现象,直接造成细纱断头;相对湿度过小,容易发生静电现象,纤维松散、飞花较多且纤维间饱和力差,短纤维外露,成纱强力下降,严重时影响细纱断头。

实践证明,细纱温度控制在30℃~33℃,湿度控制在50%~55%之间较好。

六、结束语

细纱断头涉及到配棉及纺纱生产的各个环节,工作量较大,一定要做严、做细。只有加强五大基础管理,加大检查力度,坚持不懈地做好各机台检查、检修工作,严防死守,随时剔除一些异常部件,才能有效地减少细纱断头,提高成纱质量。