弹药低易损试验研究及射流源设计

2019-10-22赵玉清靳朝阳李建强莫安华刘友红

赵玉清,靳朝阳,李建强,莫安华,刘友红

(豫西工业集团有限公司, 河南 南阳 473000)

不敏感弹药是新发展的常规弹药,不敏感弹药受外界的加热、撞击、弹药攻击等激烈刺激表现出良好的稳定性,大大降低了由于事故或外界激发对作战人员和武器装备的破坏,特别是减少了由于小事故而引发灾难性事故的危险。不敏感弹药可以大大提高作战人员、武器装备的生存能力,降低对存储、运输、维护的需求,减轻后勤保障的压力。

1991年,美国制定了不敏感弹药军用标准MIL—STD—2105A(海军),现已完善形成MIL—STD—2105D《非核弹药的危险性评估试验》。20世纪90年代初,国际上逐渐形成了公认的不敏感弹药的标准化评价方法和试验程序,其评价测试方法主要有:美国MIL—STD—2105D《非核弹药的危险性评估试验》和STANG4439《不敏感弹药评估和试验标准》。

不敏感弹药低易损试验项目包括快速烤燃、慢速烤燃、子弹撞击、破片撞击、射流撞击、殉爆反应和热碎片撞击试验。其中进行射流撞击和热碎片撞击试验需要有标准的射流源,由于国内没有标准的射流源,所以,需要设计标准射流源,为我们国家制定不敏感弹药低易损试验标准,提供支撑。

1 低易损试验简介

美国在低易损(钝感)弹药(IM)研究方面处于世界领先地位。目前,国际上已形成了较完备的低易损弹药试验体系。以美军MIL—STD—2105D《非核弹药的危险性评估试验》和北约STANAG4439《不敏感弹药评估和试验标准》为总纲,以北约AOP-39《不敏感弹药的研制、评估和试验指南》为执行文件,以STANAG单项试验程序为具体说明的标准体系,适用范围包括所有非核弹药(即装备好的导弹、火箭、烟火装置)、弹药子系统(如战斗部、引信、弹药驱动装置、推进装置、安全和解保装置等)和其他爆炸装置[1]。下面介绍用到标准射流源的北约STANAG4439和美军MIL—STD—2105D两项低易损试验。

1.1 射流撞击试验

1.1.1北约STANAG4526聚能射流撞击试验

聚能射流撞击试验用于模拟弹药在储运和战备状态下受到聚能射流冲击反应程度。标准试验程序1中试样受直径为50 mm射流弹或具有相同V2d值战斗部的射流冲击。程序2(特定试验)中由威胁危险评估决定聚能射流战斗部类型。试验发现,射流速度的平方和射流直径的乘积(V2d)与射流冲击强度呈正比关系。为了便于北约各成员国之间的信息交换,STANAG 4526给出了4种标准的威胁类型,如表1所列。

表1 铜药型罩射流的标准化V2d值

通常为了实现理想的V2d值,可在射流弹和试验弹药间安装调节板以改变射流速度。采用调节板,在极小的情况下会产生碎片,产生的碎片将影响试样反应,故为减小碎片对试验结果的影响,试验时应保证试样与调节板间的距离为射流直径的2倍。为准确评估试样的反应,应根据碎片类型和速度决定采用何种材料的见证板,如对钢制壳体的大型弹药至少使用25 mm厚的钢见证板,而对铝制壳体或薄的钢制壳体使用铝见证板即可。试验时射流距离由危险评估程序决定,考虑到试验结果的再现性和可比较性,一般要求射流距离能够保证射流微粒在遇到试样的含能材料前不会碎化。

1.1.2美军MIL—STD—2105D中的聚能射流撞击试验[2]

按照STANAG4526,程序2进行此试验[3],并使用81毫米精密空心装药射流源,装药为 LX-14 炸药,使用见证板。

1.1.3聚能射流撞击试验标准建议

建议聚能射流撞击试验标准参照北约STANAG4526聚能射流撞击试验程序制定。因为战场上来自小型火箭筒和枪榴弹的危险更多,美军研制了小型射流源[4]。建议聚能射流撞击试验标准草案如下。

1) 试验目的

考核弹药受到聚能装药射流冲击时的反应情况。

2) 试验设备及布置

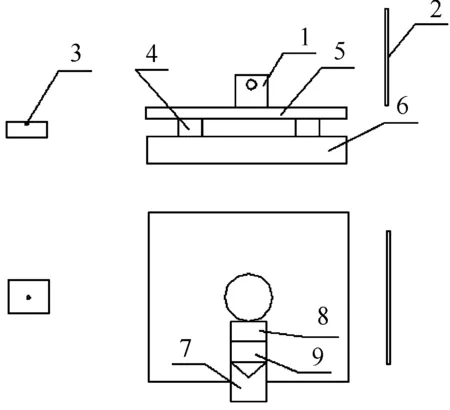

试验布置如图1所示,试样采用水平放置和竖直放置两种方式,射流中心分别对准试样的柱面中心和端面中心。

见证板布置如图1所示,分别布置在试样底部——底见证板5和侧面——侧见证板2。

1.试样;2.侧见证板;3.压力传感器;4.垫块;5.底见证板;6.基板;7.射流源;8.标准隔板;9.炸高管

图1 射流试验布置示意图

超压测量系统:采用壁面超压传感器测量系统(由壁面超压传感器、放大器和数字示波器组成),测量试样反应过程产生的超压数值。压力传感器量程0~0.35 MPa。数据采集器采样率1 kHz。

标准射流源北约为50 mm标准射流源,口径为50 mm,其V2d要求>360 mm3/μs2。

使用高速摄像机拍摄图像记录试样反应过程,为评估试样反应程度提供辅助信息。

试验结果评定:试验后通过见证板的破坏程度以及冲击波超压测量结果判断试样反应类型,试验不发生比燃烧更剧烈的反应为合格[5]。

1.2 热碎片撞击试验

热碎片撞击试验是为了考核弹药受到来自装甲后面的热碎片的攻击的响应。北约标准中没有统一规定。美军MIL—STD—2105D《非核弹药的危险性评估试验》的热碎片撞击试验规定如下:

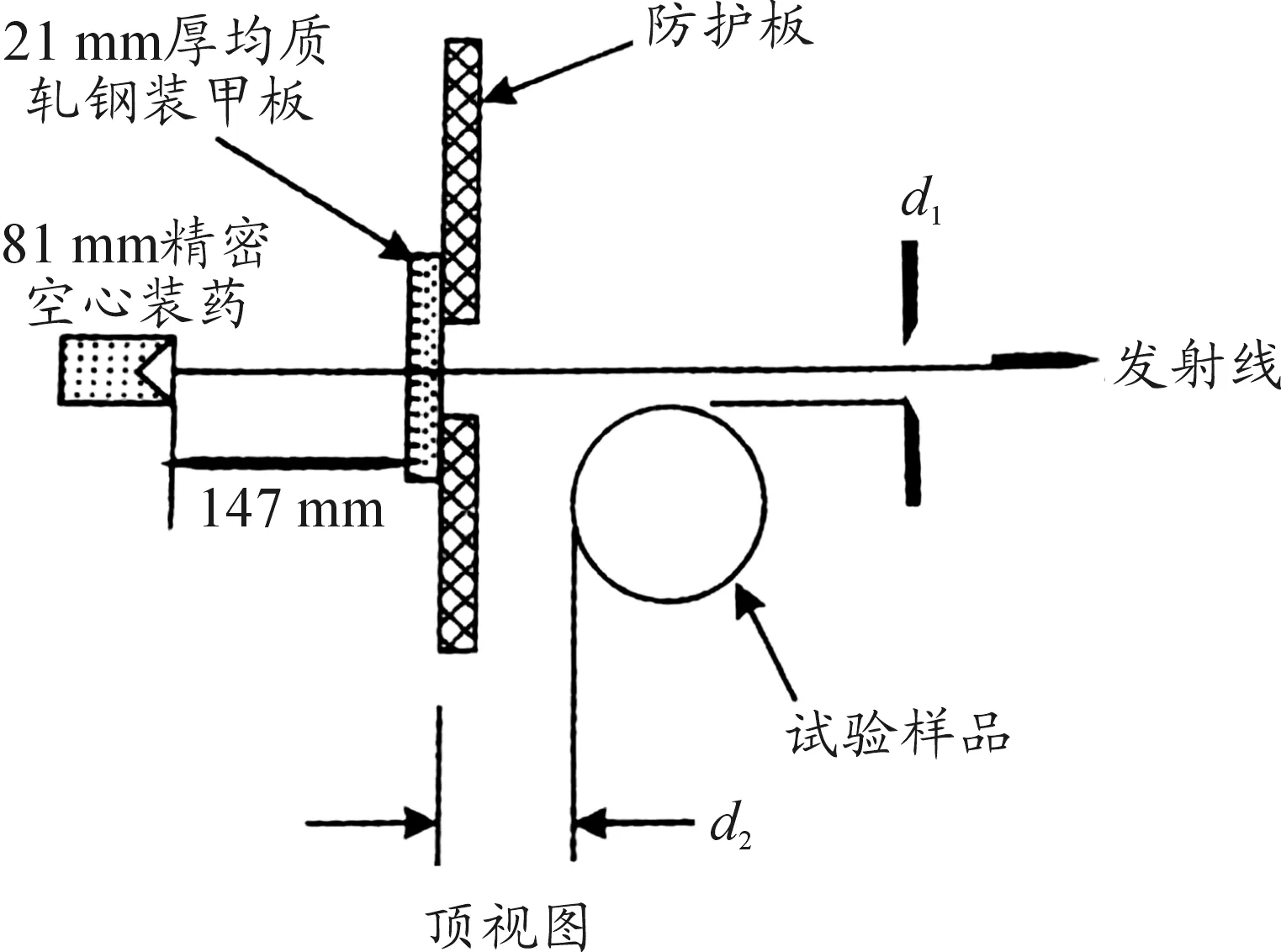

标准射流源口径为81 mm,在炸高147 mm,射流穿透25 mm厚的均值轧制钢靶板后产生热碎片,在6 450 mm2试样面积上至少有4个热破片来撞击被测样品,(总计达到40个碎片)。

建议参照美军MIL—STD—2105D《非核弹药的危险性评估试验》制定热碎片撞击试验标准。热碎片撞击试验标准草案如下[6]。

试验目的:热碎片撞击试验是用来测定弹药对热碎片撞击的响应。

试验设备及布置如图2所示。

图2 热碎片撞击试验布置示意图

标准射流源:标准射流源口径为81 mm,在炸高147 mm,射流穿透25 mm厚的均值轧制钢靶板后产生热碎片,在6 400 mm2试样面积上至少有4个热破片来撞击被测样品(总计达到40个碎片)。防护板采用6~25 mm的Q235钢制作。挡板采用25 mm厚的均质钢板制成。见证板:底见证板采用6 mm厚的Q235钢板,尺寸200 mm×200 mm。

试验结果评定:试验后通过见证板的破坏程度以及冲击波超压测量结果判断试样反应类型,试验不发生比燃烧更剧烈的反应为合格。

2 国内外射流源介绍

2.1 国内外射流源介绍

2.1.1某单位A型射流源介绍

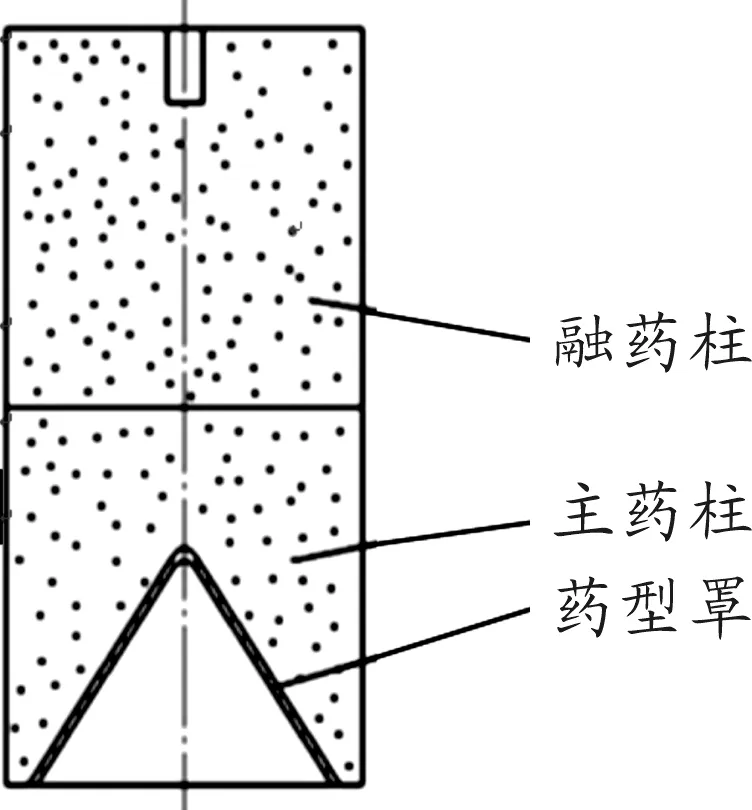

文献[7]介绍了他们研制的射流源。研制目的是为了比较各种炸药的射流感度,研制能量输出稳定的射流源,即稳定的射流头部速度和直径。通过多次试验,研制出了射流头部速度相对标准差小 于1.5%的稳定射流源。射流源由主药柱、副药柱和药型罩组成,如图3所示。

图3 射流源

应用情况:炸药射流感度测量的准确性主要取决于射流源能量输出的稳定性,在对射流源各组成部分的质量进行严格控制后,对射流源的稳定性进行了考核,试验分3项进行:穿深、射流在钢中侵彻深度与侵彻时间的关系及射流头部速度。

研制的射流源能量输出稳定。可以满足射流感度试验的要求[7]。

2.1.2某单位B型射流源介绍

文献[8]中:射流撞击试验,用于考察推进剂在受到射流撞击时的反应程度。标准射流源技术参数:直径50 mm,采用聚奥-8 炸药压制;46°锥角紫铜药型罩;后端传爆药柱为 JH-14 炸药压制,并带起爆雷管孔,炸高为 90 mm;隔板材料为 45#钢,尺寸为 50 mm×85 mm。X光计算得到射流平均头部速度为7.9~8.1 mm/μs,射流头部直径小于 5 mm[8]。

2.1.3某单位C型射流源介绍

文献[9]介绍的空心装药射流源为某单位研制的50 mm 标准射流源,主装药为聚黑-16,密度为1.73 g/cm3, 爆速约8 390 m/s,能量为360 m3/μs2, 药型罩直径 50 mm, 锥角60°。

文献[10]介绍了国内另外一种使用36 mm 标准空心装药射流源,射流速度值为 7557m/s。

2.2 国外射流源介绍

2.2.1北约标准射流源

直径50 mm,V2d要求>360 mm3/μs2(V2d值通过调节板调节)。

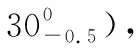

2.2.2美军标准射流源

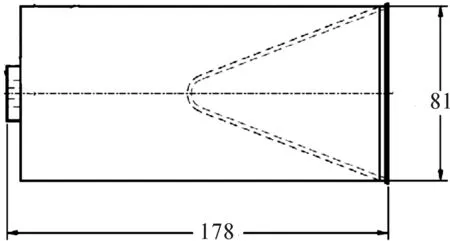

美军标准射流源:直径81 mm,主装药为LX-14,射流头部速度6 200 m/s,药型罩直径81 mm,厚度1.9 mm,详见图4[11]。

图4 美81毫米射流源

2.2.3法国CCEB62标准射流源

法国射流源由NEXTER公司制造,其外形见图5[12]。

图5 法国CCEB62标准射流源

3 射流源设计

3.1 需求分析

为满足我国不敏感弹药试验的要求,建议尽快制定《不敏感弹药试验》标准。根据低易损试验标准的要求开展我国标准射流源设计工作。

1) 研制符合北约标准STANAG4526《射流撞击试验》用的50毫米标准射流源;

2) 研制符合美军标MIL—STD—2015D《非核弹药的危险性评估试验》的射流撞击试验和热碎片撞击试验用81毫米标准射流源。

3.2 技术指标

3.2.150毫米射流源

北约STANG4526射流撞击试验程序1(美军标MIL—STD—2015D射流撞击试验是按北约STANG4526射流撞击试验程序2进行,采用81毫米射流源。),对射流源要求如下:

直径50 mm,V2d要求>360 mm3/μs2(V2d值通过调节板调节)。

V为射流速度;d为射流直径

因此确定设计输入如下:

1) 射流源直径50 mm、高度100 mm。

2)V2d要求>360 mm3/μs2(试验时V2d值通过调节板调节)。

3) 穿透标准偏差<3%。

3.2.281毫米射流源

美军标MIL—STD—2015D《非核弹药的危险性评估试验》的射流撞击试验和热碎片撞击试验对射流源要求如下:

标准射流源口径为81 mm,在炸高147 mm,射流穿透25 mm厚的均值轧制钢靶板后产生热碎片,在6 450 mm2试样面积上至少有4个热破片来撞击被测样品(总计达到40个碎片)。

因此确定设计输入如下:

标准射流源口径为81 mm,在炸高147 mm,射流穿透25 mm厚的均值轧制钢靶板后产生热碎片,在6 400 mm2试样面积上至少有4个热破片来撞击被测样品(总计达到40个碎片)。

3.3 射流源设计

在研制过程中,结合总体目标,先设计再试验,试验反馈设计的原则进行研制工作。

1) 做好总体优化设计,确保指标的实现。

2) 按照相似性原理进行标准射流源设计。

3) 通过仿真计算,确定射流源射流速度和直径。

4) 零部件原材料尽量采用普通材料,降低产品研制成本。

3.3.150毫米射流源设计

射流源由药型罩、主药柱、副药柱和传爆药柱组成。试验时将射流源装入壳体,用8号军用电雷管起爆。

炸药被雷管起爆后,在炸药中形成的爆轰波传到药型罩时,爆轰产物推动罩壁向轴线运动,爆轰产物的能量传递给药型罩,离罩壁一定距离的轴向位置上形成了高能量密度的金属射流,为了考核各种弹药的射流感度,需要研制能量输出稳定的射流源,即稳定的射流头部速度和直径,射流源输出的稳定性与装药,药型罩的锥角及加工方法,药型罩与药柱的贴合程度有关。

装药及成型方法:国外聚能装药大多采用注装法装药,工艺简单,药柱与药型罩贴合性好,穿深大,但药柱容易产生缩孔和固体组份沉降,因而能量输出稳定性差,而压装药柱的组份和密度均匀性比柱装好,最好采用双向压装。

药型罩锥角及加工方法:锥角一般为30°~70°,一般采用40°~60°,锥角过小,射流速度提高,破甲深度增加,但破甲的稳定性变差;锥角过大,破甲深度下降,所以选用60°锥角。

药型罩的材料选用紫铜,紫铜的密度较大,有一定强度,动态塑性也较好,缺点是比较贵。药型罩壁厚要适当,过厚使射流速度减少甚至不能形成射流,过薄会使射流质量过小或不能形成正常射流。常用壁厚为罩底直径的2%~3%,中口径药型罩的壁厚一般在2 mm左右。

装药结构:炸药装药是形成射流的能源,因此选用猛度大的炸药装药。炸药的猛度是由其密度和爆速决定的,密度大或爆速高的炸药爆炸时可以提高作用于药型罩上的压力冲量,从而提高射流的速度。

美军LX-14炸药与我国聚奥-8相当。选用聚奥-8炸药。

压装方法:带罩压药能够保证药型罩和药柱的贴合性,能够提高射流速度,所以采用带罩压药的压装方法。

3.3.281毫米射流源设计

根据相似性原理设计81毫米射流源,射流源由药型罩、主药柱、副药柱和传爆药柱组成。

直径:φ81 mm;总高:162 mm。

药型罩采用紫铜,壁厚1.9 mm,锥角60°,药型罩壁厚差±0.02 mm。

主、副药柱装药:炸药选用聚奥-8。压药密度1.8 g/cm3,主药柱采用带罩压装工艺。

试验时,通过调节被试弹药的位置来满足在炸高147 mm,射流穿透25 mm厚的均值轧制钢靶板后产生热碎片,在6 400 mm2试样面积上至少有4个热破片来撞击被测样品(总计达到40个碎片)的要求[13]。

3.3.3建立数值模型

采用LS-DYNA软件对该聚能装药进行仿真计算,根据前述方案,设计了如下计算模型。

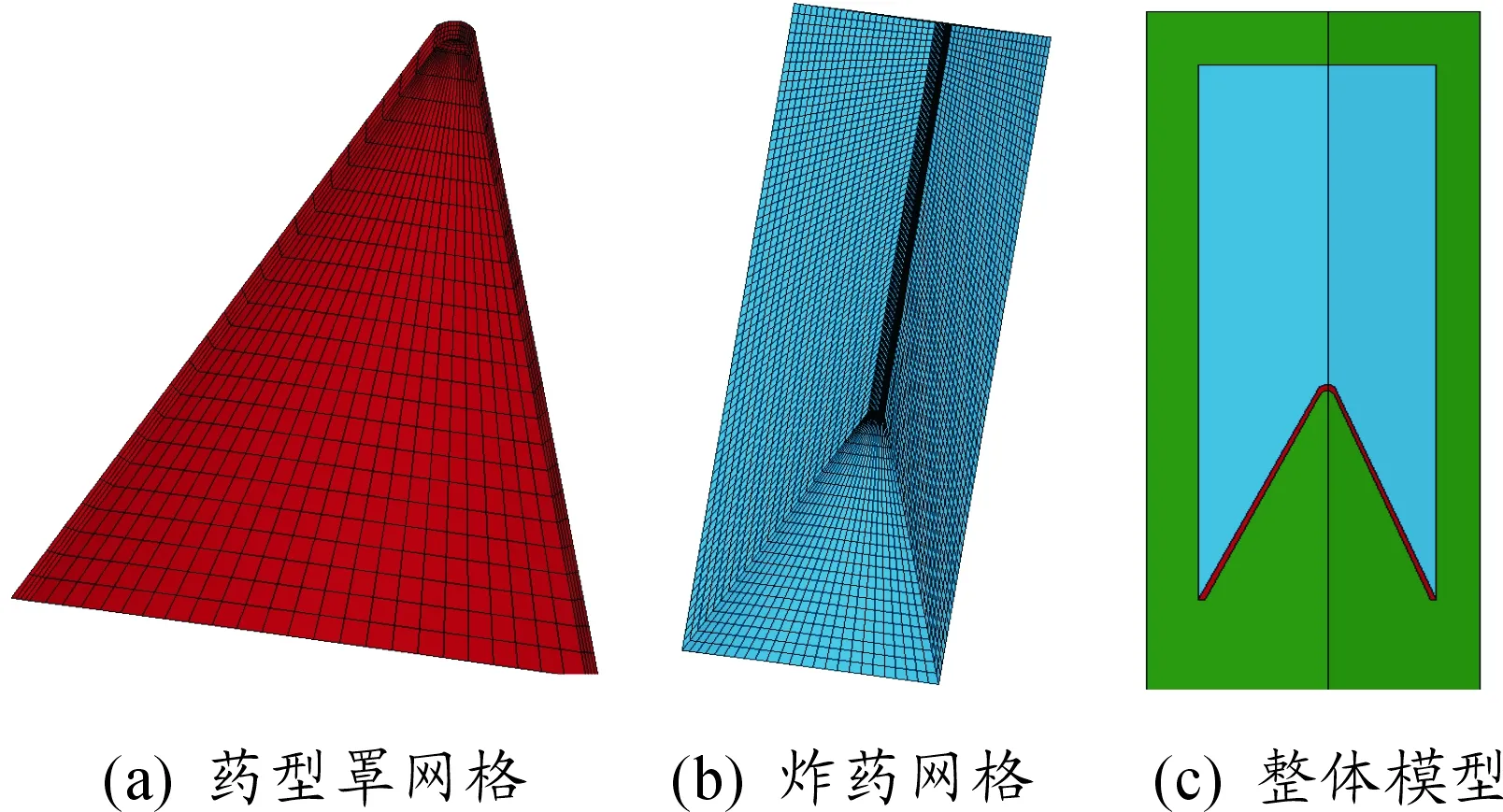

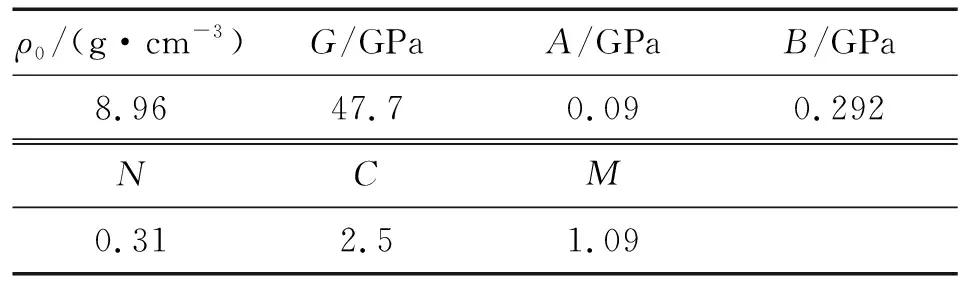

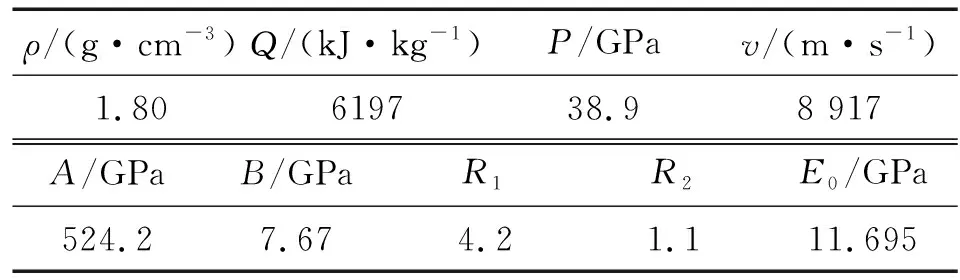

50 mm射流源的数值模型由药型罩、炸药和空气三部分组成,采用欧拉网格和ALE算法,并且三部分的网格共节点。聚能射流模型是轴对称的,因此可以只建立1/4模型,只需在对称轴施加约束即可,三维数值模型如图6所示。药型罩采用JOHNSON_COOK模型及GRUNEISEN状态方程,主要材料参数见表2;炸药选择聚奥-8,采用高能燃烧HIGH_EXPLOSIVE_BURN模型及JWL状态方程来描述,主要参数见表3;空气采用空壳模型。

图6 50 mm射流源的三维数值模型

3.3.4仿真结果

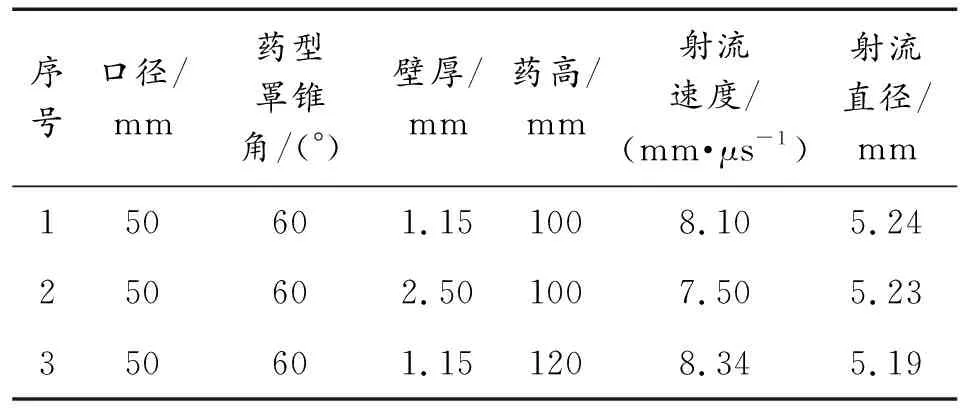

炸药在装药中心起爆以后形成爆轰波,爆轰波在炸药内部传播,并且逐渐作用于药型罩,形成射流,如图7所示。从t=10 μs开始,药型罩自上而下逐渐被压垮,内层罩体形成射流,外层罩体成长为杵体,随着时间的推移,射流不断被拉长。

表2 药型罩材料参数

表3 聚奥-8炸药材料参数

从图7可以看到射流的头部直径小、尾部直径大,实际上头部直径基本都小于2 mm,远小于标准射流源的要求,因此比较合理的办法是取整个射流长度方向上的平均直径,仿真结果见表4。工况1和工况2的药型罩壁厚相差一倍以上,其他参数相同,但是射流直径相差不大,说明药型罩的壁厚不是决定射流直径的主要因素。另外,仿真计算表明,聚能装药的口径大小对射流直径有较大的影响,因此在设计50 mm标准射流源时应当从提高射流速度方面入手,故设计了工况3,经仿真计算表明,该工况能够满足要求。

图7 50 mm口径射流的成型过程

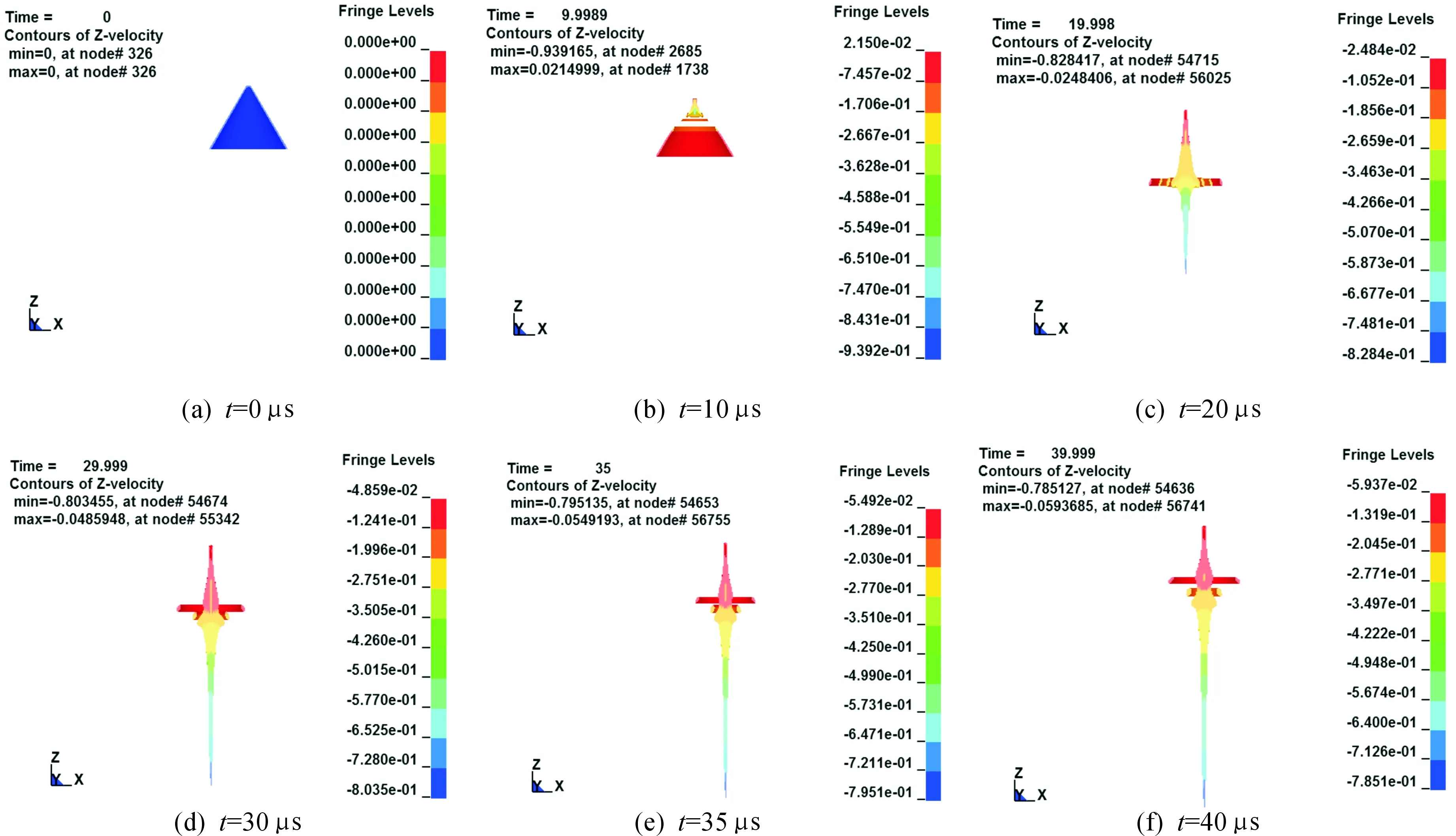

表4 三种不同参数模型仿真结果

50 mm口径射流源仿真计算结果:

射流速度:8.34 mm/μs

射流直径:5.19 mm

V2d= 361 mm3/μs2,满足V2d要求>360 mm3/μs2

根据计算确定产品主要尺寸如下:

药型罩采用紫铜,壁厚1.15 mm,锥角60°,药型罩壁厚差±0.02 mm。

主、副药柱装药:炸药选用聚奥-8,主药柱采用带罩压装工艺。压药密度1.8 g/cm3。

传爆药:聚奥-8,压药密度1.8 g/cm3。

直径:φ50 mm;总高:120 mm。

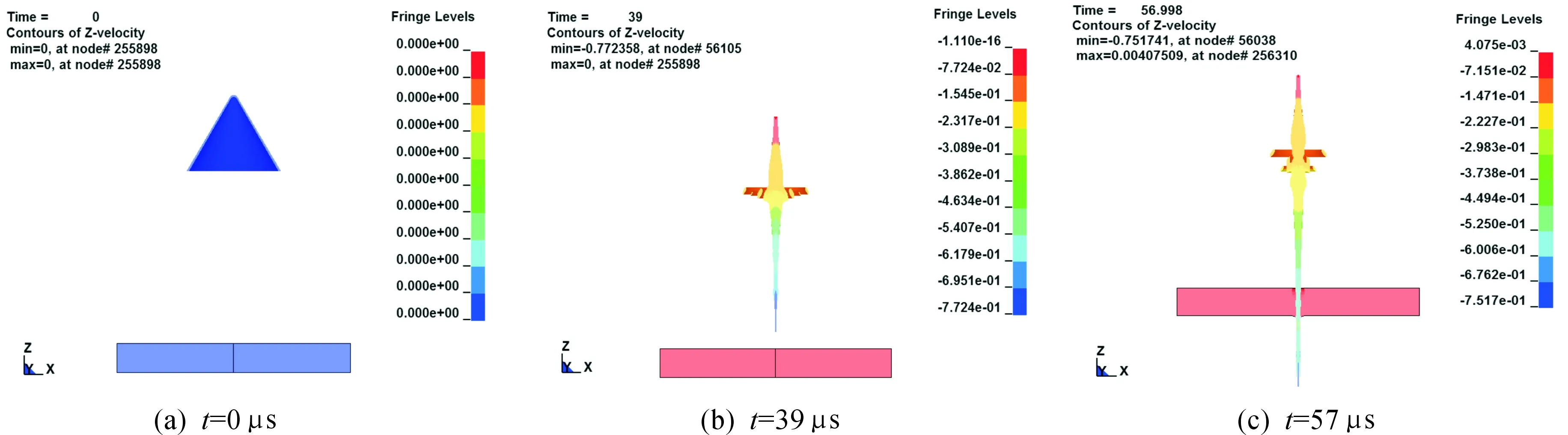

81 mm口径射流源对装甲钢的侵彻过程如图8所示。经过仿真计算,射流穿透靶板之后射流的平均直径为6.66 mm,速度7.52 mm/μs,V2d=376 mm3/μs。

图8 81 mm口径射流源侵彻钢靶过程

4 结论

设计了50 mm和81 mm射流源,分别用于射流撞击试验和热碎片试验,设计满足要求。