迫击炮轻量化应用现状及趋势

2019-10-21李礼戴煜

李礼 戴煜

迫击炮具有结构简单、机动性强、发射速度快、杀伤力大、火力覆盖面积大及造价低等众多优势,是有效的压制性武器,并在各大战争中发挥着重大作用,可谓是“战绩显赫、功勋卓著”。据外媒报道:二战中,地面部队一半以上的伤亡都是由迫击炮的火力造成的。现代战场地形复杂,战机转瞬即逝,特别适合迫击炮这种“快、准、狠”的作战模式。目前,在我国迫击炮不仅在步兵大量配备,空降兵、海军陆战队以及其他兵种也配置了数量不菲的迫击炮。由此可见,迫击炮在现代战争中的地位十分重要。

增材制造技术能够根据构件的实际工况进行高效设计结构分析和结构拓扑优化,特别适用于在武器轻量化的时代背景下取代传统机械加工方式制造轻量化迫击炮,提高武器的便携性。

本文系统梳理了全球迫击炮轻量化研究的现状及发展趋势,并探讨了增材制造技术在未来武器轻量化上的应用前景,以期为武器轻量化领域的工作者提供新的研究思路与方法。

1 国外迫击炮轻量化研究现状

最早的迫击炮出现于1904年的日俄战争中;随后,英国研制出81mm的“斯托克斯”迫击炮,射程达到1 900m;1927年法国开发了斯托克斯—勃朗德式81mm迫击炮,其射程增至2 200m;第二次世界大战中,迫击炮得到迅速地发展。其中美国、苏联、德国、英国、日本等大量装备和生产该类武器,其口径有50mm、51mm、60mm、76mm、80mm、81mm、90mm、107mm、120mm、160mm、245mm、300mm等,数量之多远超其他类型火炮(对比详情见表1)。

鉴于现代作战模式与战场环境,世界各国都侧重于如何能使迫击炮更好地适应战场环境的研究工作(图1)。目前,国外对于迫击炮轻量化的研究主要体现在3个方面:①选取新型材料,在保障迫击炮性能的同时,合理选择高强度合金钢、轻型合金、复合材料、纳米材料甚至是非金属材料;②对迫击炮关键部件进行创新的结构设计,通过有限元仿真与理论分析精准实现实体结构设计,并对轻量化设计的机构进行振动、疲劳及碰撞分析以使其满足要求,来达到迫击炮轻量化的目的(见图1);③采用新工艺,如增材制造技术/特种焊接技术进行结构减重。

1.1 选取轻型材料

在應用轻型材料减重方面,美国、俄罗斯与欧洲等发达国家,在迫击炮的制造中已使用了轻型合金(如钛合金、铝合金、镁合金等),某些型号的迫击炮甚至采用工程塑料和复合材料进行制造。

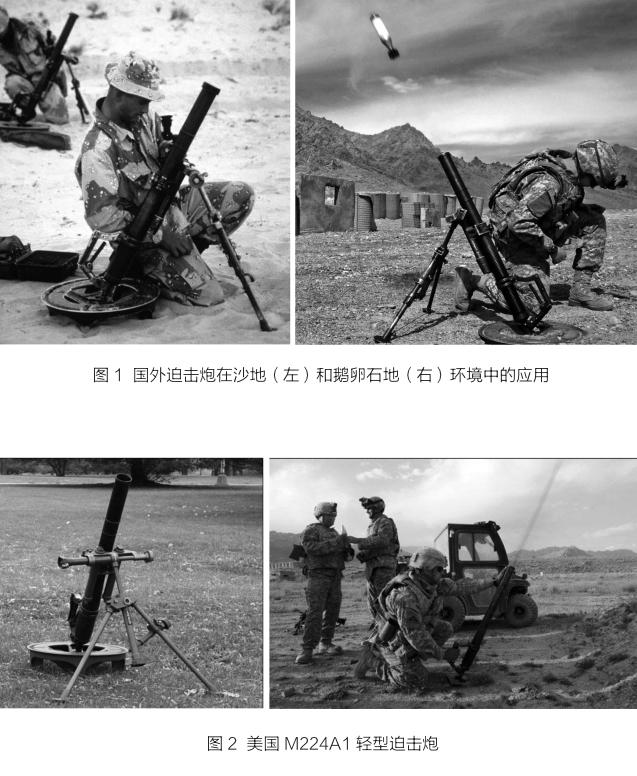

如美国M224A1轻型迫击炮(见图2)是原有的M224迫击炮系统的轻型化替代装备,质量比M224迫击炮轻大约20%,全炮质量为16.6kg,射程并没有缩短,整体性能仍与之前迫击炮的水平相当。改进的方面有2点:身管采用特殊的镍合金,质量得到了减轻,但强度不减;支撑架也进行了结构调整,采用高强铝和钛合金制成,质量减轻了17%。

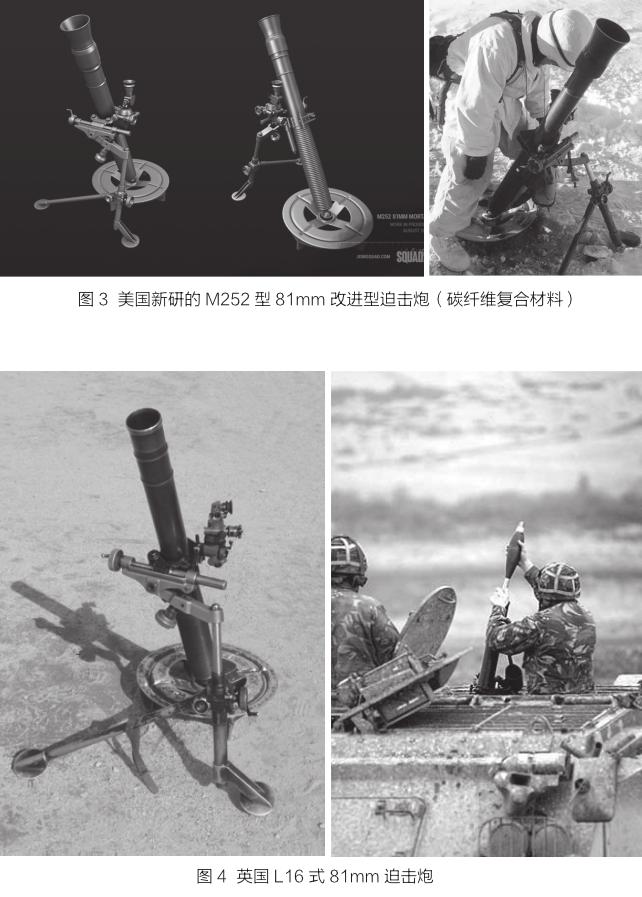

美国正在研制的M252型81mm改进型(见图3),迫击炮的身管、能量吸收器、座钣和支架等均采用碳纤维复合材料支撑,迫击炮质量减轻一半以上。

此外,美国曾采用石墨/环氧复合材料技术研制出81mm和120mm迫击炮,该种结构的120mm迫击炮的质量比钢制迫击炮轻62%;美国另一种120mm迫击炮采用氧化锆陶瓷内衬,该身管比炮钢制造的身管轻了50%以上,但是内弹道性能并没有下降;美国某81mm火炮系统的身管、座钣以及两脚架同样是用复合材料制成;据报道,美国空军正在研究多种复合材料耦合的迫击炮身管部件,其外套采用石墨纤维和聚酰胺或聚醚酮等树脂基复合材料结构,而内衬则采用晶须强化的氧化铝或氮化硅等陶瓷,该身管在内衬与外套之间还植入了一层中间陶瓷隔热层,可在打击过程中将高达1 000℃的内膛温度降至300℃以下;美国某专利同时报道出,利用纤维增强复合材料制备的身管结构质量轻、强度高,可经受炮弹发射系统产生的瞬时管压,可用来全部代替或部分代替以前的金属身管;美国75mm转膛炮采用的石墨/环氧复合材料加长身管,替代了传统金属加长身管,减重37%以上;美国155mm牵引榴弹炮大胆采用轻质合金和复合材料,将整炮质量从7.2t降到4.05t,从而实现可空运性;美国155mm牵引榴弹炮将石墨/环氧树脂基复合材料用于制造炮大架,代替钢制大架,质量从102kg降到36kg。

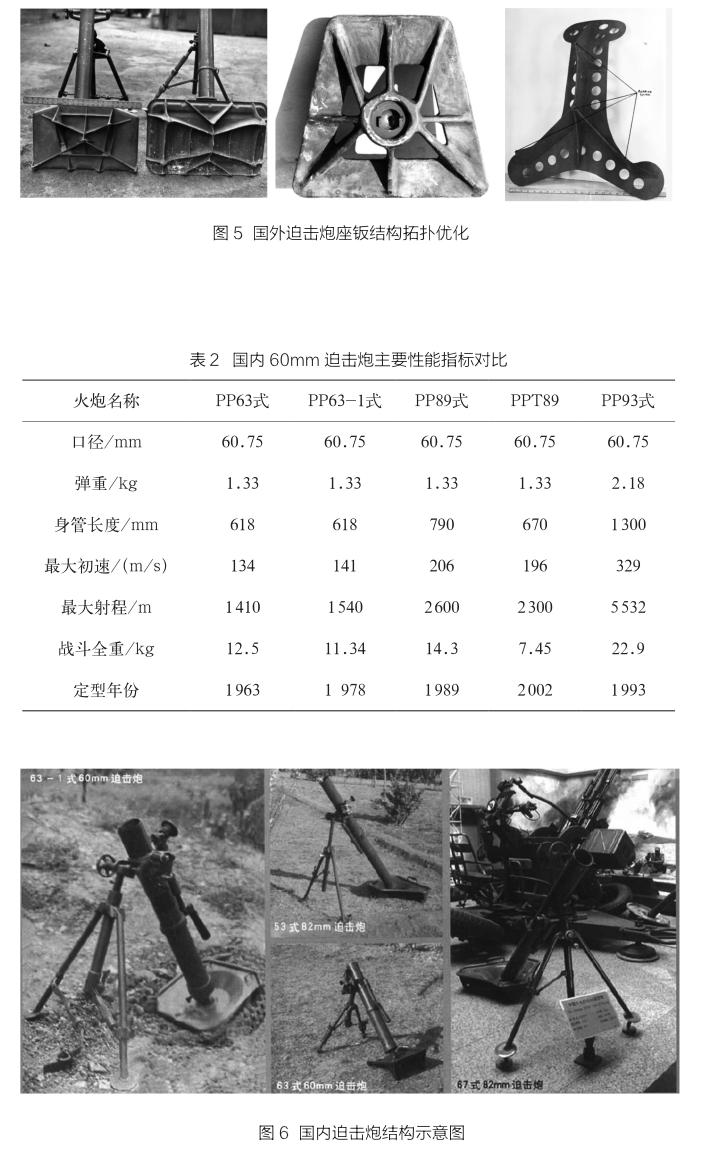

欧洲发达国家在迫击炮材料减重方面也做了大量的研究工作。如英国研制L16式81mm迫击炮(见图4),身管由镍铬钼矾高强度合金钢锻造而成,管壁较薄,脚架为特殊钢和轻合金钢结构、呈K字型,大大减轻了质量;瑞典陆军研制出钛合金内衬的碳纤维增强塑料复合结构的炮管,可减重25%以上。

1.2 设计轻型结构

在应用结构创新设计减重方面,主要是针对迫击炮最重要的座钣进行结构优化。如英国装备的L1A1式81mm迫击炮、美国装备的M29A1式81mm迫击炮、奥地利研制的M82式82mm迫击炮上都采用了圆形窗式座钣;为了减轻座钣的单件质量,方便战士背运,美国M29式和T62式81mm迫击炮采用了平面组合座钣,座钣由内、外2圈组合而成(见图5)。

1.3 应用新型工艺

在应用新工艺减重方面,近年来基于增材制造(3D打印)的结构拓扑优化技术研究也在迫击炮上得到了快速发展。如美国海军陆战队第1维修营和第15作战后勤团将激光增材制造技术用于新型迫击炮结构设计与制造,并证实通过激光增材制造技术的升级,弹药系统和杀伤力得到了进一步提升。同时,该技术能使海军陆战队的武器更安全,效果也更加精准;美国安妮斯顿陆军基地已经成功将增材制造技术应用于复杂曲面金属零部件以及薄壁结构件(迫击炮座钣等),并完成了2.5万件3D打印零部件,成本节省超过4 500万美元,开发流程从3个月减少至只要25天;位于红石兵工厂的美国陆军航空与导弹研究开发与工程中心(AMRDEC)正在进行大规模的增材制造工艺及设备研究。

2 国内迫击炮轻量化研究现状

自20世纪50年代以来,我国迫击炮的发展先后经历了仿制、改进、自行设计、研制更新的历程,也已形成了一个较为完整的自主迫击炮产品体系,自主研制了十几个型号的迫击炮,其口径有50 mm、60 mm、82 mm、100 mm、120mm及150mm。如我军60mm迫击炮部队列装型号主要有PP63式、PP63-1式、PP89式、PP93式和专门为空降兵研制的PPT89式60mm特种迫击炮。其中,PP63式、PP63-1式已经退出现役,目前部队在役型号包括PP89式、PP93式和PPT89式60mm迫击炮(详见表2)。

现阶段,国内在迫击炮轻量化研究主要体现在以下几个方面:①应用轻型材料,如钛合金身管和座钣、铝基复合材料身管和炮架、碳纤维复合材料身管和炮架等。②结构优化设计,一方面主要是对座钣进行有限元分析、结构优化,进一步减少座钣尺寸与质量;另一方面是进行组合式座钣研究,组合式座钣虽无法降低迫击炮总重,但是可以将座钣化一为多,以达到单独部件可背运的质量要求。

在应用轻型材料减重方面,早期迫击炮受材料性能和技术水平的限制,大部分采用的是38CrA、PCrMoV和PCrNi1Mo等炮钢制成,全炮质量普遍较重,如我国迫击炮发展过程中的55式120mm迫击炮重达275kg,64式120mm迫击炮重175kg,W86式120mm迫击炮重206 kg(详见图6),其中,W86式与64式相比,虽然质量增加了18%,但射程和威力均得到大幅提升,迫击炮的发展也经历了提高金属利用系数,降低全炮质量的过程。我军W90式60mm迫击炮采用高强度钢和铝合金等材料制造,具有质量轻、射击密集度好、座钣稳定性好等优点;我国1983年-1式(83-1式)82mm迫击炮身管、座钣和炮架等主要零部件均采用钛合金制成,全炮体积小、质量轻,不含瞄准镜质量仅18.1kg,比1967年式82mm迫击炮轻了一半;89式60mm迫击炮身管、座钣采用钛合金制作,质量由原来的14.3kg降低至8.5kg以下,减重达到40%。

在应用结构创新设计减重方面,我国在60年代左右就开始自主研制迫击炮座钣,先后研制了梯形座钣、V型筋钣的圆形窗式座钣、W式上翻边圆形窗式座钣、组合座钣等。如我国综合了三角形座钣和拱形座钣的優点设计的一种新型结构座钣—梯形座钣。目前,我国67式82mm迫击炮、87式82mm迫击炮以及W76式140mm迫击炮上广泛采用这种座钣;我国在PP89式60mm迫击炮上创新设计的座钣—V型筋钣的圆形窗式座钣,它综合了膜状、拱形、三角形、梯形、窗式等座钣的优点,装备部队后深受好评;W式上翻边圆形窗式座钣是我国为PP93式远射程60mm迫击炮新设计的创新结构座钣,其优异的战术技术性能得到军方肯定;组合座钣即把一个座钣分成几块小座钣,战斗时组合起来使用。它可分为平面组合和立体式组合2类,以解决背运的质量问题。为了解决120mm迫击炮的背运问题,我国正在研制一种钛合金积木式120mm迫击炮座钣,将座钣分为5件,由5名士兵背运。

3 迫击炮轻量化上的发展趋势

由于新型迫击炮的结构设计技术属于军事机密,国内军工单位大都是自主研发,公开资料相对较少,根据已有的报道情况分析,目前国内仍然采用基于新型轻质材料的传统加工方法,增材制造技术在迫击炮上的轻量化应用仍属于空白阶段。据报道,现阶段国内增材制造技术在航空领域,诸如歼-20飞机、枭龙飞机等飞机上已得到初步应用,覆盖钛合金、铝合金等材料,涉及格栅、复杂薄壁等零件;在航天领域,诸如液氧煤油发动机中的主喷射器、主喷油嘴、火箭喷嘴等部件中初步得到应用;在武器装备,诸如战斗部异型弹体、药型罩等部件中初步得到应用。2015年,中国兵器工业增材制造技术研究应用中心等平台的成立,已经表明国内军工单位已经做好将增材制造新工艺应用于武器装备的预备工作。

目前,国内对迫击炮轻量化研究已经取得很大的突破,但是随着研究的深入也遇到一些瓶颈,主要是受到发射载荷过大限制。迫击炮轻量化设计可大幅降低结构质量,但在大载荷冲击下,全炮质量的降低会使迫击炮关键部件(座钣、身管等)受力恶化,同时对射击稳定性造成不良影响。因此,发射载荷过大成为迫击炮进一步轻量化的瓶颈。从这个角度出发,可以通过更高强度的新型轻质材料、更合理的结构设计技术、更省料的新型加工工艺来提升迫击炮的轻量化空间。

基于提升迫击炮机动性,整炮质量应具有较轻的质量;基于空降兵背负工况,迫击炮身管应具有合适的长度;基于迫击炮座钣在炮弹发射过程中需承载较大的冲击载荷,迫击炮身管、座钣等关键部件在常温和高温(300℃)下应具有较高的强度。在常温和低温(-40℃)下,应具有较高的冲击韧性;基于迫击炮对内弹道性能、最大射程及地面密集度等指标,迫击炮身管的尺寸及综合力学性能应进行合理化匹配;基于迫击炮战场适用性,迫击炮应具备在高温(50~60℃)、低温(-30℃)、腐蚀环境(海边)等恶劣环境中的作战能力;基于迫击炮大量生产的需要,迫击炮设计应具有良好的制造工艺性。

基于上述前提,根据迫击炮承担的任务,要求迫击炮在保证威力的条件下,尽可能尺寸小、质量轻,研制轻量化迫击炮,提高迫击炮的机动性与战场环境适用性已成为现代火炮设计永恒不变的主题。随着研究的深入,火炮发射载荷过大引起的结构强度和设计稳定性问题成为迫击炮进一步减重的瓶颈。针对这些问题,采用轻型材料、基于增材制造的结构拓扑优化技术以及激光增材制造技术减轻全炮的质量是实现迫击炮轻量化最重要的技术手段,并从基于增材制造的迫击炮座钣结构功能一体化设计技术-迫击炮炮管(身管)、座钣增材制造与后处理技术-增材制造制备钛合金零件综合力学性能优化技术3个方面开展深入研究,实现新材料、新结构、新工艺下新型迫击炮内弹道性能、最大射程及地面密集度等指标与传统加工的迫击炮保持一致(甚至优于),为我国新型迫击炮及其他型号迫击炮的研制和升级换代提供技术支撑。

4 结语

在当前科学技术发展迅猛的时代,各种高、精、尖的武器层出不穷。虽然原子弹、氢弹技术突飞猛进,但是所有的局部战争基本上还是常规战争。海湾战争中,以美国为首的多国部队发起迅速进攻,激光制导炸弹、巡航导弹、隐形飞机等高端武器装备在战争中展现出来,但是美国地面部队依然还是装备了大量的迫击炮。由此可见迫击炮作为传统的常规武器,不仅没有被时代淘汰,而且还得到了广泛的应用与发展,在结构、质量、射程、准确性、机动性以及战争的适用性上取得了重大突破。

进入21世纪,从阿富汗反恐战争、伊拉克战争以及世界范围内局部反恐战争的不断爆发来看,在未来战场上,迫击炮仍将扮演重要的角色。因此,有必要在现有材料、结构设计与工艺方法的基础上,对迫击炮武器系统作出进一步的改进和升级,以达到提升迫击炮武器系统整体技术性能的目标。显然,增材制造技术在轻型难加工材料(钛合金)、结构设计与工艺方法上有其独特的优势,在迫击炮轻量化上具有广阔的应用前景。