基于PLC的连续退火炉温度控制系统设计

2019-10-21田海李昀泽

田海 李昀泽

摘 要:本文以包钢新体系冷轧连续退火机组的连续立式退火炉为实例,对温度监控系统的组成以及温度的相关控制进行了研究,在PLC系统中设计了相应的PID控制程序来实现连续退火炉温度控制。

关键词:连续退火;温度控制;PID

包钢新体系冷轧项目于2014年开始建设冷轧区域生产线,并采取连续型退火生产机组,其控制策略为传统的PID控制方案。而特殊钢要求越来越多,技术要求也越来越高,传统的PID控制策略已不具备多种带钢的退火预控制。考虑目前的状况,结合现场实际运行情况,探索一种新型的连续退火控制策略成为重点,已到达增质增效的目的。

1 退火数学模型的建立

炉子温度设定值的模型具有以下模式:

其中:TBH为带钢目标加热温度,LS为计算出的线速度,d为带钢厚度,rcfactory為调整系数。

输入带钢数据(厚度、宽度、钢种)、加热段入口带钢温度、加热周期目标带钢温度、线速度(当前产线的速度),模型为正在处理的带钢计算出所有加热区的设定值。

2 连续退火炉温度控制系统设计

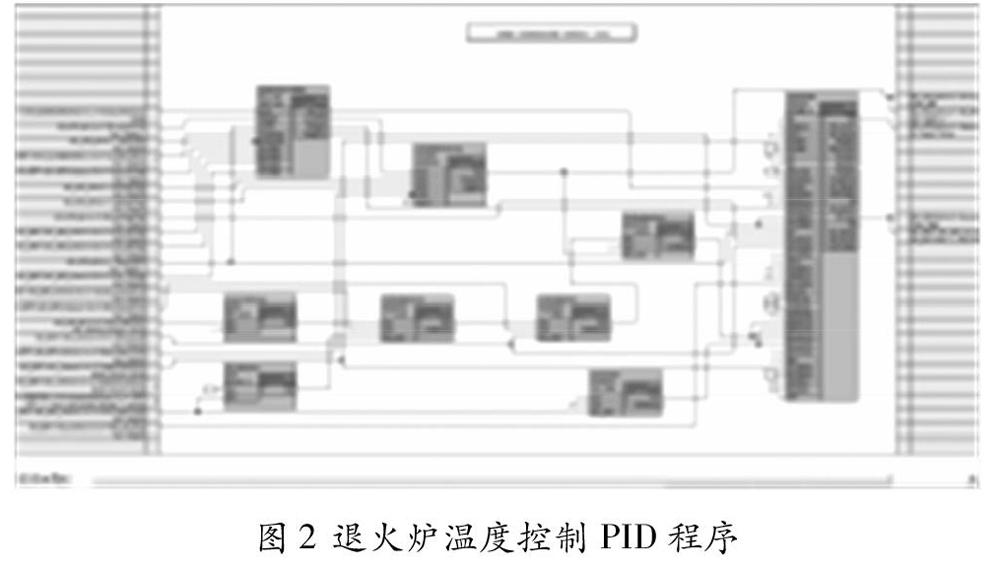

本文采用了数字化脉冲燃烧控制策略。其中燃气控制是通过实时采集到的主令烧嘴燃料热值,并自动实现压力控制,从而可获取最佳的空燃比。同时,空气压力控制回路和燃气压力控制回路根据现场反馈信息实时调整压力,其中连续退火炉温度控制原理图如下所示。

依据控制原理图可得出,其控制策略为串级控制,分别为带钢温度控制环、区域辐射温度控制环以及烧嘴温度控制环。当给定带钢温度控制目标值,系统根据控制策略调整带钢温度,并其输出值为区域辐射管温度控制回路和烧嘴控制回路的输入值,系统调整区域辐射管温度和烧嘴温度,最终达到目标值。

需生产不同种类的带钢时,通过重新设定带钢温度控制目标值,从而改变区域辐射管温度和烧嘴温度的最优值,达到生产出不同类型的带钢。在生产过程中,为了实现温度稳定变化,每个控制区中的烧嘴时序调节器将通过区域辐射管温度调节器的输出值调整烧嘴温度,其控制方案为数字化脉冲控制策略。

3 退火炉温度控制PID程序设计

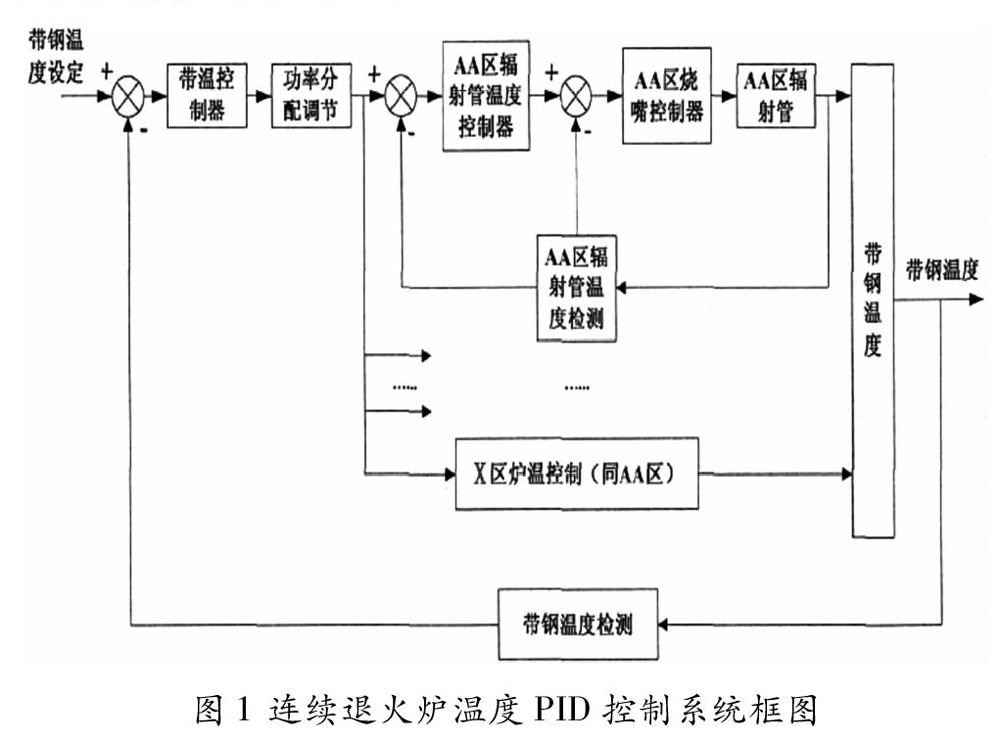

结合生产模型以及PID控制,针对每一区域,在PLC系统上设计PID控制块,将PID参数写入对应管脚,同时将PID投入的条件也接入输入管脚,将输出管脚连接至烧嘴燃烧器控制块,这样,就可以通过控制燃烧器的脉冲比来实现温度的精准控制,如图2所示。

4 结论

本论文以包钢新体系冷轧连续退火炉为研究背景,建立了退火数学模型,并在此基础上对连续连续退火炉温度控制系统进行了设计,最后在PLC系统上搭建了PID控制块,实现炉温温度的精准控制。

参考文献:

[1]陈叶根.基于PCS7的连续退火炉温度控制系统设计[D].上海:华东理工大学,2015.

[2]王国栋,刘相华,王军生.冷连轧生产工艺的进展[J].轧钢,2003,20(1):37-41.

[3]姚忠卯,张学成.冷轧带钢退火技术的发展和应用[J].河南冶金,2006,14(5):3-5.