深井破碎巷道支护技术研究

2019-10-21张永举谢小平杨汉林陶德敏

张永举 谢小平 杨汉林 陶德敏

摘 要:针对煤矿深井下破碎巷道围岩控制问题,经理论分析深井下破碎巷道围岩变形的规律以及围岩变形的破坏机理,把西翼轨道运输大巷作为研究对象,并结合UDEC数值模拟结果,对巷道围岩锚杆支护提出对策及可行支护方案,及确定对应巷道的支护参数,为有相似条件的煤矿巷道支护提供一定的技术参考。

关键词:破碎巷道;锚杆支护;围岩控制;深井

1 工程概况

采区煤层的总体为一近水平单斜形态,总体趋势是西北较高,东南稍低,倾角一般为3°~5°。试验巷道位于四采区的1煤层,地面标高为+1050m,煤层标高为+815m。煤层赋存情况比较稳定,但其结构复杂,含1~3层夹矸。煤层埋深235m左右,厚度3~4m,顶板依次为泥岩与砂岩,底板依次为泥岩与白云质岩。煤层顶底板综合柱状图,如图1所示。

2 破碎围岩附近巷道支护设

2.1 原支护方案失效原因分析

理论上U29型钢可缩性支架具有高阻可缩、护表能力强的优点,但当前大量使用的直腿半圆拱形支架结构稳定性较差,破坏多发在其连接处,在巷道实际支护中往往其支护作用不能得到充分发挥,支架便已产生屈服破坏。加之巷道围岩松散破碎,在对巷道进行翻修后,仍无法改变其破碎围岩的实质,因此巷道难以保证长久稳定。

2.1.1 U29型钢支架失效原因分析

从现场观测情况可知,U29型钢可缩性支架失效的原因主要是:

(1)连接件的强度不够,多处发现螺栓拉断或螺母滑丝等现象,顶梁与棚腿之间出现张嘴现象,导致顶梁和棚腿发生相对滑移,引起支架的结构失稳,失去了支撑能力。

(2)架间拉杆强度不够,在U29型钢可缩性支架发生变形时,拉杆出现变形、破坏,未能将多个支架连接成一个整体。

(3)由于U29型钢可缩性支架和巷道壁之间存在较大的缝隙,导致其受力集中现象明显,承载能力大大减弱,支架局部变形现象严重,进而导致了支架的整体失稳,这是引起U29型钢可缩性支架破坏失稳的主要原因。

(4)金属网的强度不够,在围岩发生变形时,多处出现破断,岩块掉落现象严重,大大降低了其护表能力。

2.1.2 原支护方案失效原因分析

(1)锚杆失效原因

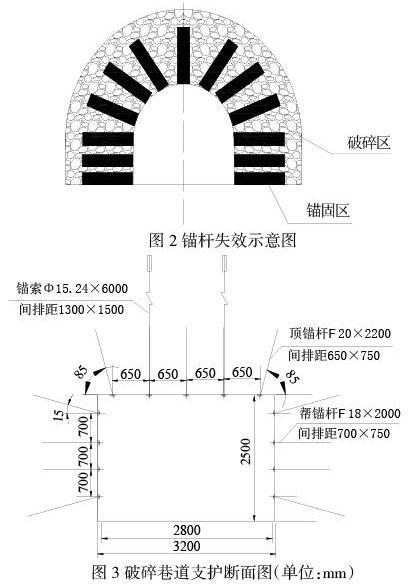

锚杆锚固失效的原因主要是有以下几种:锚固剂破裂失效、锚杆和锚固剂的粘结面破裂失效、锚固剂和巷道围岩粘结面的破裂失效、锚杆被拉断等。锚杆的锚固剂一般不会失效。但当巷道围岩处于较破碎状态,围岩整体性较差,单个锚杆支护后形成的有效锚固范围半径变得很小,围岩局部表面未形成挤压圈或围岩变形很大而产生贯通裂隙,致使锚杆无法加固其理论范围内的围岩,围岩仍然处于松散的状态,现场发现多根锚杆掉出,无法起到应有的锚固围岩作用。随着时间的增加,最终引起巷道整体失稳。这便是该煤矿西翼轨道大巷锚杆失效的主要原因。锚杆失效示意图如图2所示。

(2)混凝土喷层失效原因

由于巷道收敛情况严重,而混凝土喷层由于其刚度较大,不能适应大的变形,导致其发生破断、冒落等现象,不仅影响了施工的安全,而且将巷道围岩重新裸露在空气中,加速了泥岩的风化、泥化。

2.2 破碎巷道支护设计

根据矿区的地质条件、巷道的断面尺寸、施工的现有条件及生产技术条件,综合上述分析,初略确定顶锚杆采用Φ20×2200mm左旋螺纹钢的锚杆,间排距为650×750mm;帮锚杆采用Φ18×2000mm的圆钢锚杆,间排距为700×750mm;帮网及顶网采用菱形的金属网。托盘采用120mm×120mm×8mm和150mm×150mm×5mm的铁托盘。若巷道出现底臌现象时还应在帮底补打锚杆。参数可根据现场情况作适当的修正。巷道断面与锚杆的初步设计布置如图3所示。

参考文献:

[1] 张海波,张耀辉.高压富水条件下破碎巷道钻孔施工及防治水技术[J]. 煤矿安全,2015,48(1):64-66.

[2] 王飞,朱洪利,张建贞.基于流固耦合理论的富水巷道稳定性数值模拟[J]. 煤矿安全,2016,47(4):219-212.

[3] 李跃文.煤层群沿断层工作面回采巷道破坏机理及控制技术[J].煤矿安全,2017,48(2):97-100.

[4]張凤岩.大断面煤巷巷宽效应及支护技术[J].煤炭工程,2017,49(10):77-80.

作者简介:

张永举(1996-),男,汉族,贵州六盘水市人,在读本科学生,主要从事采矿工程专业方面的学习和研究。

谢小平,贵州六盘水市钟山区明湖路六盘水师范学院

基金项目:贵州省大学生创新创业训练计划项目