基于矿热炉粒化渣微粉高性能水泥的研究

2019-10-21张聪聪

摘 要:国内炼钢产生大量炉渣废料,针对炉渣废料处理难、随意堆放占用土地、污染环境等问题,以红土镍矿炉渣为原材料经处理制备矿热炉粒化渣微粉生产高性能水泥,可使炼钢炉渣变废为宝解决占地、环境污染等问题又可制备性能优越的高性能水泥。

关键词:矿热炉粒化渣微粉;高性能;绿色环保

水泥是土木工程领域的重要原材料,其制备生料来源广泛且储藏丰富,生产工艺简单、经济价值高,水泥的高性能化已成为人们研究的热点。2006年5月在国际会议上提出高性能水泥的粗略定义:“高性能水泥是由一定配比组成的水泥熟料、石膏和矿物外加剂粉磨后获得的水泥,由这种水泥配制的混凝土,应具有更好的工作性、力学性能和耐久性能”。20世纪90年代以来,高性能混凝土的探索研究得到迅速发展。高性能混凝土的使用对水泥的性能指标提出了一些新的要求,是水泥行业新的机遇也是新的挑战。

一、矿热炉粒化渣微粉的研究

2018年11月1日,习近平总书记强调毫不动摇鼓励支持引导非公有制经济发展,支持民营企业发展并走向更加广阔舞台。总书记的讲话给民营钢铁市场带来巨大的生机与动力,再加上国内几大钢铁巨头的呼应,我国钢铁产量稳居世界之首。大量的生产钢材产生了丰富的炉渣,大量的炉渣沿海地区用于填海而内陆只能随意堆放,如此处理炉渣既浪费资源又污染环境占用土地。如何将炉渣变废为宝实现社会主义现代化可持续发现实现绿色环保生活理念,这一系列问题成为材料专业学者研究方向与热点,笔者多年从事材料的组织结构、性能及应用的研究发现红土镍矿是制铁的主要原料,而且产生的炉渣质地均匀杂质较少。将红土镍矿矿热炉粒化渣微粉,其形貌和性能与粉煤灰类似,可以在拌制混凝土时加入一定比例,减少水泥用量,从而可以达到降低成本目的,而且采用添加红土镍矿微粉拌制的混凝土和易性和强度及其他性能都不受到影响。

二、高性能水泥的研究

城市的发展带动了建筑行业,摩天大楼高耸入云,传统的钢筋混凝土已然不能满足现代构筑物的性能的要求,高性能水泥已经逐渐的取代普通水泥制备混凝土。高性能水泥生产工艺简单、易操作,但是由于制备高性能水泥成本高,造成高性能水泥性价比差,施工单位为节约成本往往不使用高性能水泥,致使高性能水泥销量差。

将红土镍矿矿热炉粒化渣微粉直接添加在拌制的混凝土里,不仅用量少而且对水泥行业的发展没有任何促进作用,反而会减少水泥的使用量。如果将红土镍矿矿热炉粒化渣经简单处理磨粉后加入普通水泥中,不仅可以通过减少熟料达到降低生产水泥成本的目的,而且加入红土镍矿矿热炉粒化渣微粉的水泥和易性及强度都比普通高性能水泥好。

三、矿热炉粒化渣微粉高性能水泥的研究

(一)原料

赤泥、焦粉、硫铝酸盐水泥熟料、红土镍矿矿热炉粒化渣微粉、煅烧煤矸石微粉、减水剂、引气剂、分散剂、早强剂。

赤泥是用铝土矿制备氧化铝后剩余废弃物,该废弃物中富含Fe2O3、Al2O3、SiO、CaO和Na2O等化学成分。调研发现每制备一吨AlO,产生月0.8~2.0 吨赤泥,目前,我国每年产生赤泥约3000万吨,全世界产生约9000万吨。如此大量的赤泥在全世界只有微小部分被综合利用,绝大部分依然是运往堆场露天堆存,既占用了大片土地,耗费了大量资金,又易造成环境污染,使附件农田碱化、沼泽化,甚至污染地表和地下水源,危机人类身体健康。

煤矸石是我国目前排放量最大的工业固体废弃物,我国在煤矸石组织结构性能理论研究和应用方面几乎是空白,对激发煤矸石潜在活性研究也是如此。废弃物煤矸石固有活性偏低,是造成其利用率低的主要原因。研究发现通过煅烧可以激发煤矸石废弃物活性,原理是煤矸石废弃物各微粒在高温的作用下产生剧烈的热运动并失去结合水,同时煤矸石废弃物中的金属阳离子重新随意排列孔隙位置,致使硅氧四面体和铝氧三角体不能彻底地地聚合成长链条,形成大量的自由断裂点。质点无规律的排列,形成处于热力学不稳定状态的玻璃相结构,从而使经过煅烧处理的煤矸石中富含活性SiO和AlO,达到活化的目的。

焦粉是焦化企业生产过程中的副产物,出粉率是焦煤成品的近4% ,产量大利用率低长期堆放污染环境,急需寻求出路资源利用、变废为宝。

(二)制备步骤

第一步:将赤泥、红土镍矿和焦粉按照特定的比例混合后制成团块送入矿热炉内还原熔炼,控制炉温经预造渣、熔化、还原,将铁从矿渣中分离出来,形成炉渣层,炉渣从出渣口放出并经水淬或风冷粒化,制成矿热炉粒化渣微粉。

第二步:将煤矸石废弃物放入具有通风设备的窑炉中,使用1000℃~1200℃高温煅烧12~15个小时,再经过研磨细后制得活性煤矸石微粉。

第三步:按照特定比例配合无水硫铝酸钙、石膏、三乙醇胺和甲酸钙制成早强剂。

第四步:将甘蔗蜜糖和固含量为40%~60%的造纸黑液混合,再加入体积浓度为90%的浓硫酸,充分反应45分钟左右制得引气剂。

第五步:按照特定的比例配合丙烯酸、过硫酸铵、尿素、硝酸钙、聚硅酮制成分散剂。

第六步:将以上第一步至第五步制备产物按照特定比例混合,制成矿热炉粒化渣微粉高性能水泥。

(三)矿热炉粒化渣微粉高性能水泥的性能研究

利用该制备工艺制备出的矿热炉粒化渣微粉高性能水泥的质地细腻,外观和普通水泥相比略微红其他外观上看无区别。另对矿热炉粒化渣微粉高性能水泥做标准用水量和胶砂强度试验已经使用该款水泥拌制混凝土的坍落度试验,研究该款水泥的性能优势。

1.标准稠度用水量

所谓标准稠度用水量是指将水泥和水拌成标准稠度状态下需要加水量。水泥的凝结时间和体积安定性均与加水量关系密切,为消除试验条件带来的差异,测定凝结时间和安定性时,必须使用具有标准稠度的水泥净浆。本试验的目的就是测定该水泥净浆达到标准稠度所需水量,为测定矿热炉粒化渣微粉高性能水泥的凝结时间和体积安定性做准备。通过大量的试验发现该款节能环保高性能水泥的标准用水量是同类产品的85%~90%,同时用矿热炉粒化渣微粉高性能水泥标准稠度净浆做凝结时间和体积安定性试验,发现该款节能环保高性能水泥如此降低水量不仅仅可以节约用水而且還可以保证矿热炉粒化渣微粉高性能水泥的体积安定性,甚至可以延缓该水泥的初凝时间和加速终凝时间。

2.胶砂强度试验

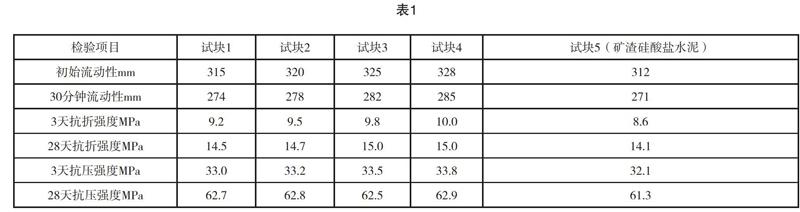

胶砂强度试验的目的是检测水泥的强度,确定水泥的强度等级。本次试验共测试五组试块,分别测定初始流动性、30分钟流动性、3天抗折强度、28天抗折强度、3天抗压强度和28天抗压强度。其中试块5为市面上普通矿渣硅酸盐水泥,其余四个试块为矿热炉粒化渣微粉高性能水泥,测试结果如表1所示。

通过试验结果可以看出本项目研发的矿热炉粒化渣微粉高性能水泥初始流动性和30分钟流动性均大于矿渣硅酸盐水泥,而且3天和28天的抗折和抗压强度也高于市面上的矿渣硅酸盐水泥。

3.混凝土坍落度试验

对矿热炉粒化渣微粉高性能水泥拌制的混凝土进行坍落度试验,测定该水泥拌制的混凝土的工作性能。通过坍落度试验发现利用矿热炉粒化渣微粉高性能水泥拌制的混凝土具有高强度、高流动性、不分层、不离析、不泌水、水化热低等性能优势。

四、结论

利用红土镍矿矿热炉粒化渣微粉为主要原料,添加赤泥、焦粉、煅烧煤矸石微粉和硫铝酸盐水泥熟料制备的矿热炉粒化渣微粉高性能水泥,具有成本低、工艺简单、性能优越等特点,同时还可以节约能源保护环境,充分利用工业废弃物,为可持续发展贡献一份力量。

参考文献

[1] 张黎明,李世强,田志昌,等. 含泥量对再生骨料混凝土性能的影响[J]. 施工技术,2017,46(12):46-48,52.

[2] 张聪聪.水泥检测的影响因素及检测方法分析[J].基础建设,2018,27(9):359.