神福鸿电1050MW机组调速系统常见故障处理研究

2019-10-21刘林城

刘林城

摘 要:超超临界汽轮机已广泛使用,高参数、大容量意味着对设备故障的控制与处理有了更高的要求。调速系统作为汽轮机的中枢神经,其故障的处理显得尤为棘手。作为维修人员和运行人员必须要详细的熟悉常见的故障,才能够正确的处置,确保汽轮机调速系统的正常运行。本文就汽轮机调速系统常见故障与处理技术进行分析,为汽轮机运维人员提供借鉴。

关键词:汽轮机;调速系统;故障

Study on common fault treatment

of speed regulation system of

1050MW unit of shenfuhong electric co., LTD

Liu Lincheng

Shenhua fuenergy power co., LTD FuJianQuanZhou 362700

Abstract:ultra-supercritical steam turbine has been widely used,high parameters,large capacity means that the equipment fault control and treatment has higher requirements.Speed regulation system as the central nerve of steam turbine,its fault treatment is particularly difficult.As maintenance personnel and operation personnel must be familiar with the common fault in detail,to be able to correct the disposal,to ensure the normal operation of steam turbine speed regulation system.This paper analyzes the common faults and treatment techniques of steam turbine speed regulation system,and provides reference for steam turbine operation and maintenance personnel.

Key words:Turbine;speed regulation system;malfunction

我国电力工业已经进入大电网、大机组、高参数、高自动化的发展时期。超超临界机火力发电机组已被广泛采用。其稳定运行对保障电力供应有着重要的意义。调速系统是汽轮机的中枢神经,对汽轮机的转速控制起着决定性作用。目前,1050MW超超临界汽轮机采用数字电液调节系统(Digtal Electro-Hydraulic Control System,简称DEH),它将数字计算机系统与液压执行机构的优点结合起来,使汽轮机调节系统执高、便于组态和维护等特点。[1]但是由于其受很多因素的影响,因此故障率较高,且一旦发生故障往往后果严重。因此,深入了解汽轮机的调速系统故障缘由,对提高设备可靠性,保证机组安全稳定运行作用巨大。

1 DEH系统的组成

1050MW超超临界机组DEH系统由数字式控制器、阀门管理器、液压控制组件、进汽阀门和控制油供油系统组成,从功能上可划分为三部分:基本控制(BTC)、汽机自启停(ATC)和保护装置。它与工作站(操作员站和工程师站)、数据采集系统(DAS)、机械测量系统(TSI)、防超速保护(OPC)、跳闸保护系统(ETS)、自动同期装置(AS)相连接,实现对汽轮机的转速和负荷控制及保护,还留有与锅炉燃烧控制系统(BMS)等的通信接口。它又是分布式控制系统(DCS)的一个子系统,可实现机、炉协调控制(CCS)。[1]

2 DEH系统常见故障与处理

2.1 EH油油压波动

机组正常运行中,发生调速系统油压波动,应根据油压波动大小、持续时间、油泵油温、电流、油泵声音等综合分析异常原因。若为(汽门大幅度动作)所致,应检查一次调频有无频繁动作、机组负荷有无波动、管路有无剧烈振动,出现上述情况,必要时应将调门切至手动处理,防止供油管路因压力频繁波动产生交变应力而发生破裂,最终导致泄漏事故发生。

当EH油母管压力波动范围>1MPa时,主要原因:多为EH油泵调节装置动作不灵活造成,可先行更换新油泵,联系专业厂家对油泵调节阀、推动机构活塞和斜盘角度进行解体检查。此外可能为油泵运行性能不够稳定所造成。DEH系统普遍采用压力补偿式变量柱塞泵。当系统流量增加时,系统油压将下降,如果油壓下降至压力补偿器设定值时,压力补偿器会调整柱塞的行程将系统压力和流量提高。同理,当系统用油量减少时,压力补偿器减小柱塞行程,使泵的排量减少。当工作中油泵发生失常,应马上启用备用的油泵,且要仔细确认油泵和转动构件的声音,时刻关注系统油温、油压变化,在必要时使系统停机处理。另一个原因是油系统中混入了空气。在油流中有空气存在将使管路中油压发生晃动,[2]这对于系统稳定性的危害极大。主要原因为油箱的油位太低。

氮充气压力过低或过高也会导致液压蓄能器、压力和流量控制阀和泵之间可能形成发生振动的系统,导致压力周期性波动。可调整蓄能器内压力以消除波动。

2.2 汽门卡涩或无法开启

机组运行中,汽门卡涩一般发生在高调门动作负荷调节过程中,或汽门活动试验时油动机无法正常执行指令动作,发生汽门卡涩的主要原因有以下几点:①伺服阀故障(如伺服阀滤网、喷嘴堵塞、阀芯磨损、卡涩等);②汽门阀杆与阀套机械摩擦,机械卡涩(氧化皮堆积脱落);③试验电磁阀故障(节流孔堵塞、阀芯卡涩未回座、信号故障)也会导致调门无法开启;④卸载阀卡涩、不严密导致油动机负载腔油压建立不起来,导致汽门无法顺利开启(汽门全行程活动试验期间,由于快关电磁阀动作,油动机安全油泄压,卸载阀动作后可能发生卡涩内漏问题,当卸载阀内漏大时,该油动机无法开启,泄漏小时可能造成油动机小阀位抖动;另外卸载阀内漏将导致回油温度升高,同时油动机进油量增大,可能造成EH系统振动);⑤当安全油系统故障出现泄漏时,安全油压降低,会使一个或数个油动机卸载阀关不严,造成油动机内泄,造成系统压力降低;⑥EH油供油压力降低,油动机动力不足。

出现汽门卡涩或无法开启,应根据原因采取必要的处置措施。需要隔离该汽门进行检查时,隔离前应将阀位指令缓慢置零,再关闭进油门。当发生汽门门杆机械卡涩,若需采取机械振击方式,振击前将阀位指令与当前阀门实际反馈开度保持一致,避免突发性汽门突开或突关,引起汽压及负荷波动。

当系统整体安全油压降低(危急遮断模块有安全油及ASP压力显示),应立即排查泄漏点并进行处理,保证调速系统安全。当EH油系统压力降低,除外漏外,则可能发生EH油泵故障、蓄能器皮囊破损、蓄能器回油阀误开、供油溢流调节阀卡涩大量溢流(一般有溢流声且油箱油温升高)等,应根据现场实际情况处置。

2.3 EH油系统振动

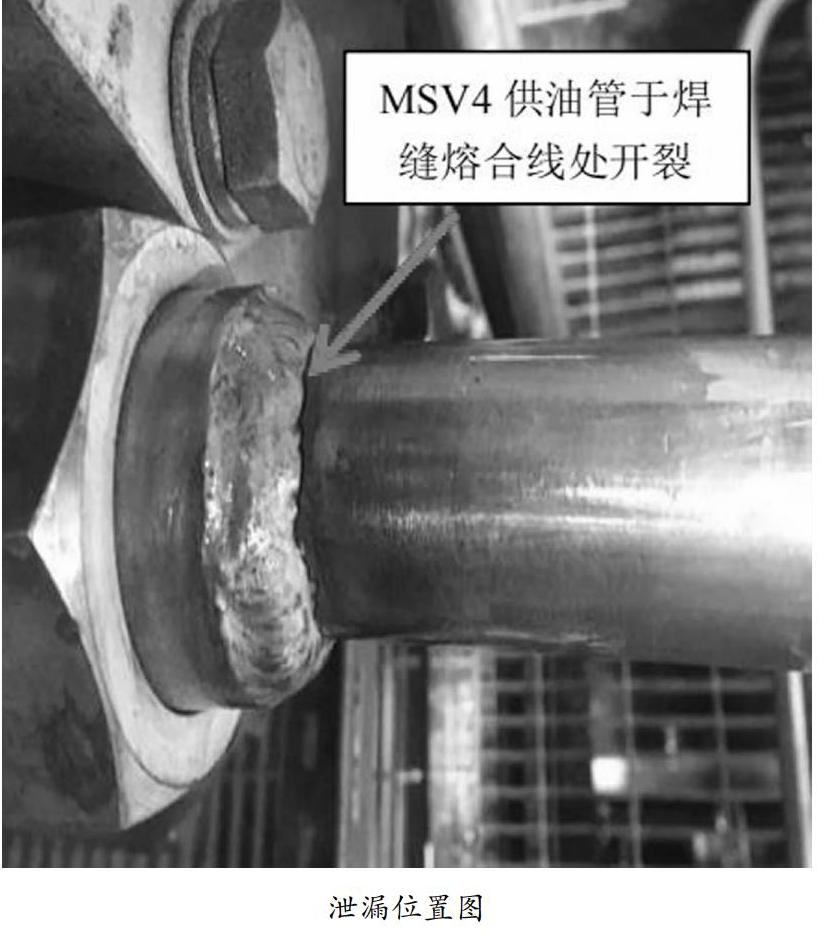

EH油系统振动往往是造成系统设备损坏、系统泄漏的主要原因。而EH油油压高、油温高、有腐蚀性,给运行人员隔离带来了极大的困难。一旦隔离不及,造成EH油大量泄漏,油箱油位无法满足油泵的最低吸入高度,油泵发生汽蚀,油压下降至保护低限,机组跳闸,造成抗燃油和电量的双重损失。此外泄漏的油附在高温管道、保温层内等高温处,会有着火的危险。列如:2017年,某电厂1050MW超超临界汽轮机在执行汽轮机主汽门定期全行程活动试验的过程中,4号主汽门(MSV4)在开启过程中由于试验电磁阀卡涩卡在10%左右开位仍无法顺利开启,进油量变化剧烈,引起供油管道强烈脉冲振动,最终导致供油管路于活接焊缝处开裂泄漏(泄漏点如下图所示),油箱油位无法维持,EH油压低至保护跳闸值(7.8MPa),机组ETS保护动作。

造成EH油系统振动的主要原因为以下几点:①伺服阀故障,频繁动作,产生振荡信号,引起EH油管路振动;②活动试验电磁阀卡涩、失电后不回座,造成油动机同时进、排油,发生交替脉冲振动;③快关电磁阀卡涩,失电后不回座,导致油动机卸载阀腔室安全油内泄,常伴随有安全油压降低、汽门无法完全开启等现象;④油动机盘式卸载阀卡涩或内漏,公司盘式卸载阀具有双重密封作用:一是密封油动机负载腔与回油通道;二是密封安全油与回油通道。当卸载阀卡涩或内漏,油动机负载腔蓄力不足,无法顺利开启,EH油管道大量进油,造成管道振动。⑤一次调频动作幅度较大,调门开度变化或波动,引起油动机进排油量急剧变化,造成EH油管路振动。⑥汽门本体在蒸汽激振力作用下振动,引起油动机及EH油管道振动;⑦EH油管道固定不牢靠、管夹松脱。

为了有效控制EH油系统振动,应加强油质定期化验监督,保证过滤设备可靠投用,确保油质达标;加强对

EH油管路运行振动普查,对振动较大或者管路较长无固定装置的,加装固定装置,减少和限制其振动。加强对接焊口焊接工艺管理,不锈钢管必须进行充氩保护焊接,焊后宏观检查表面应无裂纹,颜色正常,无发蓝发黑等,着色检查后应清洁渗透剂,避免残留氯离子导致腐蚀脆化。

当发生EH油系统振动,若短时间内(≤15s)振动无法自行消除,运行人员应首先设法将应汽门解手动控制,通过强制信号将阀门慢慢置于全关位置(对于开关型主汽门则通过电磁阀强制励磁实现),关闭进油门,通知检修排查。当油管道振动造成接头松动或管道开裂出现泄漏时,应第一时间隔离泄漏点,避免泄漏扩大、事态恶化。

2.4 油质变化及设备部件漏油

调速系统采用抗燃油作为工作介质,油质是否合格对系统能否正常工作有重大影响,因此,对其水分、酸值、清洁度等都有着严格的要求。系统配置了除铁、过滤、再生装置。油质不良的主要原因主要包括油质不干净和运行中油质恶化两个方面。液压调节系统各部件的间隙都很小,当透平油中含有铁屑、沙粒等垃圾时,将引起调节系统的卡涩,[3]从而造成调节系统摆动、阀门卡涩无法操做、无法控制负荷稳定。油中水分超标或酸值不合格时,将增加系统部件腐蚀,造成设备部件泄漏。当汽轮机油系统部件漏油时,一方面会降低调速系统油压,导致油动力不足,调速系统迟缓率增大,[4]从而导致汽轮机调速系统晃动;另一方面,系统部件漏油严重危害汽轮机的安全、稳定运行。应结合汽轮机油系统部件漏油情况,密切关注汽轮机油压变化情况,必要时要将汽轮机进行停机调整,并且对于汽轮机系统漏油要及时采用防火和堵漏措施。

2.5 油动机反馈全关或阀位下关

机组正常运行,在调速系统未执行特殊操作(如执行阀门活动试验)情况下,若发生某个汽门反馈全关或阀位掉落。主要有以下几种原因有:①该阀油动机底部卸载阀存在泄漏,油动机下腔安全油压降低,导致油动

机关闭;②试验电磁阀或快关电磁阀接收错误控制指令,阀门得电泄压,导致关闭;③伺服阀故障(主要体现为调门);④位移传感器(LVDT)松脱;⑤系统安全油压或EH油供油压力降低(通常表现多个汽门同时出现故障)⑥油动机与汽门连接脱开或门杆断裂。应急处理:①当某个汽门反馈全关,首先应调整稳定机组运行参数,检查反馈与指令是否存在一致,若指令與反馈不一致,则有可能为LVDT松脱,应安排排除信号指令问题。②若汽门关闭或阀位掉落,宜通过强制指令将阀门缓慢关,保持指令与反馈的一致性,避免反馈与指令偏差大,阀位突发性变化引起扰动。③若系统供油压力降低至13MPa以下,应启动备用EH油泵准备,紧急排查导致系统压力降低原因,若存在泄漏点,果断进行隔离。④当某个阀门突发性关闭或阀位掉落,在不影响机组运行情况下,首选处理方式为将该阀油动机指令逐渐置零,隔离油动机进油手动门,待原因排查清楚后再恢复。

2.6 运行中汽门阀位波动(转速波动、功率振荡)

机组运行中,汽门开度不稳定,尤其是调门阀位摆动,严重时可能造成负荷及转速波动,系统功率震荡。主要原因有以下几点:

①伺服阀故障。伺服阀作用是将DEH控制系统输出的电信号转化为液压信号,控制油动机行程,从而达到控制油动机开度的目的。若伺服阀故障(通见故障为机械卡涩、线圈烧损、接线松动、磨损),不能正常响应DEH控制系统输出的指令,从而引起调节不正常,通常故障显现为对应调阀波动。②热工信号问题或LVDT故障。如伺服阀控制信号受到干扰、LVDT反馈信号失真,主要表现在连接部位松脱、插头松动,线圈短路等。③油动机与汽门阀杆连接出现松动。如连接的螺纹磨损,油动机与阀门动作不一致。④高调门开度处于流量调节不敏感区,此时流量曲线较陡,一次调频动作时,为响应负荷调节要求,调阀可能出现大幅开度变化,严重时可能造成电网功率震荡。⑤卸载阀存在轻微内漏,对应汽门油动机安全油压降低,导致主阀芯正面高压侧作用力与背侧作用力趋于一致,当压力轻微波动时,则主阀芯上下波动。

应急处置:①当高调门出现阀位大幅波动无法遏制时,运行人员应将阀位控制切至手动,暂时退出一次调频。②当某汽门开度不稳定不受控时,应维持机组稳定运行,强制将该阀缓慢关闭退出运行,隔离进油门,通知检修检查处理。

3 调速系统日常运行及维护

1)机组日常现场重点检查要求:巡点检时,要求发电部巡检(1次/2H)、设备维护部点检(2次/1D)及承包商(1次/2H)重点对调节系统各汽门位移传感器(LVDT)连接、阀位状态、油动机及管道振动、回油温度、EH

油系统焊缝及接头处是否存在泄漏、现场有无异响以及管夹固定情况等进行重点检查,并做好巡点检记录,发现异常情况第一时间汇报。

2)机组日常运行中,当一次调频大幅动作时,将引起高调门阀位瞬时反应变化,油动机进排油量急剧变化,极有可能造成EH油管道振动。当调阀阀位波动明显,应安排巡检就地检查油动机及EH油管道振动情况,发现异常及时采取措施避免事态扩大,同时立即通知检修人员现场配合处置。

3)若调节系统存在内泄(如电磁阀、卸载阀、伺服阀等),除油动机及EH油管道因进油量变化可能发生振动外,EH油泵电流将有较明显升高,要求运行监盘人员、设备点检人员每天重点对EH油泵电流曲线进行观察对比,发现电流

异常升高或有升高趋势,及时对系统进行检查,排查泄漏部位。

4)当发现EH油泵电流明显升高,除外漏外,则很有可能是管道溢流阀、油动机集成模块相关组件存在内泄,应立即就地观察对比各油动机处有无明显节流声,并逐一对回油管道溫度进行测量比较,发现回油温度异常偏高应及时汇报,采取防止缺陷扩大措施。

5)当某汽门或调速系统存在缺陷未解决时,应暂停相关定期试验,制定相关运行控制措施,保证机组安全运行。

4 结论

调速系统集成度高、设备精密、系统复杂、工作条件恶劣,给故障原因的分析和处理增添了不小的难度。运行和检修人员应结合系统特点,针对汽轮机调速系统的常见故障,强化安全责任意识,有针对性地采取相应解决措施和熟练掌握调速系统故障检修方法,勤分析、多检查,及时消除系统缺陷和隐患,确保机组安全稳定运行。

参考文献:

[1]胡念苏.汽轮机设备系统及运行[M].中国电力出版社,2009.2010第一版.143.

[2]张立.汽轮机调速系统常见故障及维修[J].中国科学技术,2015,07:167.

[3]刘志强.谈汽轮机调速系统常见故障与处理技术[J].民营科技,2017,03:38.

[4]温旭.探讨汽轮机调速系统常见问题处理方法[J].科技向导,2015,04:158.