甲基八溴醚合成研究

2019-10-21宗先庆李栋张国强孙美玲林润雄袁振尧

宗先庆 李栋 张国强 孙美玲 林润雄 袁振尧

摘 要:中间体醚化物的制备,由四溴双酚A和甲代丙烯基氯在特定的催化剂下由低级脂肪醇钠在碱性溶液中接枝反应制得。用3%的苄基三乙基氯化铵作为相转移催化剂,溶剂的比例与四溴双酚A的质量比为2:1,反应在50℃,然后升温至65℃下反应5h后降温抽滤得到中间体醚化物。甲基八溴醚的制备,以二氯乙烷作为第二步的反应溶剂,反应中采用四丁基三溴化铵作为反应的溴化剂,在50℃下滴加溴化剂8h,在水和乳化剂的作用下升温到95℃蒸馏溶剂,降温抽滤得到甲基八溴醚产品。

关键词:溴化剂;甲基八溴醚;相转移催化剂;反应溶剂;乳化剂

溴系深加工产品应用广泛,品种众多,已成为精细化工领域的重要分支,但目前大部分企业正处于技术和产品急需升级换代的关键阶段。溴系阻燃剂具良好性价比和优异阻燃性能,多年来在阻燃材料产业中占据市场主导地位并将长期继续保持,但部分溴系阻燃剂在使用过程中出现的环境问题也成为社会关注焦点。出于对人类健康和环境保护的考虑,人们在开发新型阻燃剂的同时,也在积极调整溴系阻燃剂的产品结构,甲基八溴醚经应用性能测试并在相关厂家试用证明,既可以作为广谱阻燃剂使用,更是六溴环十二烷的最佳替代品,相比六溴环十二烷,在机械加工方面更易定型。该产品的开发对于突破不饱和直链、芳环定位定量溴化控制技术,实现六溴环十二烷的良好替代,占领中高端阻燃剂及材料的国际市场有着重大意义。在国家“十三五”规划和产业结构调整的大方针下,阻燃剂甲基八溴醚面临巨大的市场投资机遇,行业有望迎来新的发展契机。

1 实验内容

1.1 主要原料

溴素,工业级(99%);四溴双酚A,工业级(>99%);乙醇钠,工业级(99%);乙醇,工业级(>99.5%);甲代烯丙基氯,工业级(>98%);四丁基溴化铵,工业级(>99%);苄基三乙基氯化铵,工业品(99%);二氯乙烷,工业品(98.5%);OP-10,(工业级),去离子水

1.2 实验仪器

1000mL四口瓶、250mL滴液漏斗、恒温水浴锅、冷凝器、温度计(100℃;200℃)、加热套,500mL分液漏斗,搅拌装置

1.3 试验方法

在装有搅拌器、温度计、回流冷凝管、滴液漏斗、吸收装置的1000mL四口瓶中,加入乙醇,四溴双酚A和乙醇钠,后加入3%苄基三乙基氯化铵作为相转移催化剂,混合均匀后升温至65℃滴加甲代烯丙基氯,并在65℃下反应5h后降温抽滤得到中间体醚化物产品。

中间体产品加入到由二氯乙烷作为反应溶剂的1000mL四口瓶中,采用四丁基三溴化铵作为反应的溴化剂,在50℃滴加溴化剂的二氯乙烷溶液滴加完后反应5h升温至95℃,最后在乳化剂的水溶液作用下得到甲基八溴醚产品。

2 结果与讨论

2.1 中间体的制备

2.1.1 反应溶剂的选择

对于反应溶剂的选择进行了大量的实验研究,最终确定低脂肪醇作为反应溶剂,将四溴双酚A溶于溶剂中,然后在溶剂的作用下进行反应,制备的产品溴含量以及产率都比较理想。根据实验探索,主要针对以下溶剂及溶剂的比例进行对比试验,测试结果如下:

通过实验研究,选用乙醇作为中间体产品的溶剂,产品的收率和技术指标均能达到要求,乙醇的市场价格也比较合理,所以选用乙醇作为中间体产品的溶剂。通过实验研究溶剂与四溴双酚A的比例为2:1为最佳的比例,当比例降低时,反应液较为粘稠影响了反应的传质,反应效率低,但当比例增大时收率并没有明显的提高,却给后处理带来了极大的困难,因此采用溶剂与四溴双酚A的比例为2:1为最佳。

2.1.2 相转移催化剂的种类选择

通过实验验证,采用苄基三乙基溴化铵作为反应的相转移催化剂,比其他相转移催化剂反应效果明显。

2.1.3 相转移催化剂反应配比的选择

由于催化剂的价格昂贵,并且催化剂用量的加大对后处理带来极大的问题,因此采用催化剂3%的加入量最适宜。

2.1.4 实验温度以及反应时间的选择

实验过程中温度对反应的影响非常大,温度直接影响化学反应的速率的同时,还将导致大量副产物的生产,影响产品的最终收率和产品质量。在中间体的制备过程中,通过对溶剂、四溴双酚A、催化剂特性进行研究,通过反复的实验确定在65℃的条件下反应5h,所得中间体纯度最高,产品的收率合理。

2.1.5 碱的选择

碱的加入对反应的进行有明显的促进作用,但是碱的浓度及其碱性强弱对该反应的进行尤为重要。选用的碱不应太弱,太弱产品的反应速率将受到影响;可选择的有叔胺类、碳酸钠、甲醇钠、乙醇钠等碱性物质,要求溴含量和收率都要达到相应的标准,因此如何选择合适的碱的比例十分重要,实验过程中对碱的用量做了相应的对比实验,实验结果如下:

通过试验数据表明,使用乙醇钠,产品的收率,外观和含量都比较好。试验中乙醇钠的作用是保证产品的转化率及产品质量,乙醇钠加入量的过多或者过少都对实验的结果产生影响,乙醇钠过多时产品中会有剩余乙醇钠使得产品的颜色不够理想,并且由于碱性过强,导致有副产物生成,反应不彻底;过少时,产品的转化率达不到要求,经过实验确定乙醇钠的量为与四溴双酚A摩尔比过量2.1:1时生成的中间体产率和转化率都达标。

2.2 甲基八溴醚的制备

2.2.1 反应溶剂的选择

由于中間体分子量相对较大,同时反应的进行较为剧烈,一般的溶剂对反应产品的颜色有很大的影响,基于以上考量需要一种溶剂,即能延缓产品的反应速率,又能起到很好的溶解效果;同时基于反应溶剂的好分离性、价格及环保等各方面考虑,进行溶剂的选择,不同的溶剂对产品的收率和外观的影响对比如下:

基于以上等多种溶剂选择,最终确定的最佳溶剂为二氯乙烷,二氯乙烷作为反应的 产品溶剂,后处理也方便,市场价格合理,以此方法制备的产品质量和收率最好。

2.2.2 反应溶剂比例的选择

二氯乙烷作为反应产品的溶剂,其最佳添加量为于中间体的摩尔比为1:3,以此方法制备的产品质量和收率最好。

2.2.3 反应溴化剂的选择及其加入量

該步反应溴化剂的选择对反应有重要的作用,溴化剂活性太强导致溴化反应速率过快,使反应出现断链的现象,溴化剂活性太弱,起不到良好的溴化作用,因此必须选择良好的溴化剂。

溴化剂的溴化程度的研究直接影响本步产品的制备,根据实验探索,采用四丁基三溴化铵作为本反应的溴化剂,采用2.2:1的摩尔比加入最为适宜,溴化剂量不足反应不彻底,溴化剂过量会对后处理带来较大困难,并且有副产物产生,导致含量偏低。

2.2.4 反应温度及反应时间

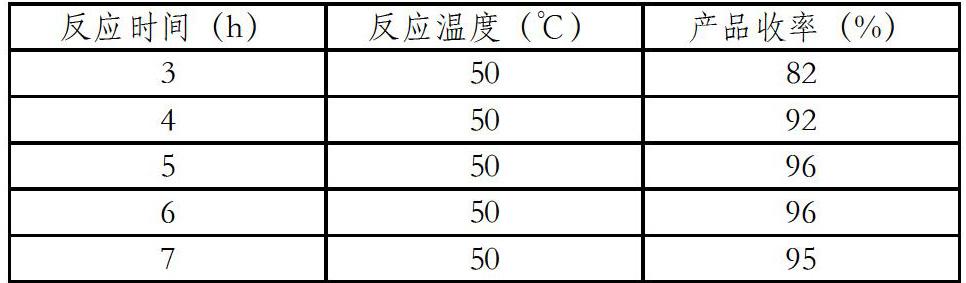

该反应为温和的溴化反应,为保证溴化剂不产生分解,并且产品在快速适宜的反应条件下进行,进行了如下的实验。

在相同反应时间下,通过提高反应温度,产品收率随之上升。但是温度到达50℃后收率并没有明显的升高,产品收率变化不明显,同时四丁基三溴化铵出现分解的现象,产品颜色变化,最终确定反应温度为50-60℃。

2.2.5 反应时间的优化确定

在最佳优化温度下,随着反应时间的延长,产品收率随之增加。但是过多延长时间,体系中副产物随之增加,杂质量增多,不利于产品质量。最终确定反应时间为5h。

2.2.6 乳化剂的选择及使用量

经过多次试验对比,反复试验之后选用OP-10,产品的收率和外观比较理想。通过实验数据表明,采用乳化剂与中间体2%的实验,所得到的产品收率、产品外观及产品的含量为最佳,考虑到后期的处理困难及市场价格问题,最终确定选用乳化剂OP-10在水中的添加量为2%。

3 结论

通过上述试验对反应时间、反应温度,反应溶剂、原料比列、催化剂、溴化剂等进行对比研究,得到了最佳的选用和用量,缩短了反应时间,提高产品的收率和纯度,避免了用量过多造成的原料浪费和环境污染。该项目以四溴双酚A、甲代烯丙基氯与工业溴为主要原料,采用溶剂法,相转移催化剂,通过接枝转化、定位定量溴化技术经两步反应合成了新型溴系阻燃剂甲基八溴醚,并将其阻燃剂应用于聚苯乙烯中,使其阻燃聚苯乙烯颗粒制备的EPS板中含有较高的极限氧指数通过特定的定位剂,实现该产品有机物苯环及直链双键上的定位定量溴化,通过相转移催化剂的应用实现四溴双酚A的高效接枝,实现对六溴环十二烷的良好替代。

参考文献:

[1]赵骏,杨武德.有机化学实验[M].北京:中国医药科技出版社,2015.

[2]胡春.有机化学实验(第2版)[M].北京:中国医药科技出版社,2014.

[3]章鹏飞.有机化学实验[M].杭州:浙江大学出版社,2013.

[4]申东升.有机化学实验[M].北京:中国医药科技出版社,2014.

[5]赵斌.有机化学实验[M].青岛:中国海洋大学出版社,2013.

[6]强亮生.精细化工综合实验[M].哈尔滨:哈尔滨工业大学出版社,2015.

作者简介:

宗先庆(1978- ),男(汉族),山东省临朐人,山东日兴新材料股份有限公司研发中心主任,主要从事溴系精细化学品研究开发。

通讯作者:

李栋,男,汉族,寿光市科技局科员,主要从事研发项目申报及材料整理等相关工作。

基金项目:山东省技术创新项目