焊后热处理保温温度和时间对SA-508Gr.3Cl.2锻件力学性能的影响

2019-10-21冶金辉李宏艳

冶金辉 李宏艳

摘要:研究了核电用锻件经不同的焊后热处理工艺参数后力学性能的变化,结果表明:焊后热处理后锻件综合性能均有所下降,保温温度对锻件屈服强度影响较大,随着温度的提高,锻件屈服强度呈下降趋势,尤其是高温屈服强度。保温时间对锻件NDTT影响较大,随着保温时间的延长,锻件NDTT降低。模拟焊后热处理温度和时间对锻件冲击韧性影响规律不明显。

关键词:SA-508Gr.3Cl.2锻件;焊后热处理;力学性能

中图分类号:TG40

文献标识码:A

文章编号:2095-6487(2019)01-0047-03

0引言

三代核电蒸汽发生器用SA-508Gr.3Cl.2锻件设计文件规定锻件试料要经受595~621°C,保温48小时的模拟焊后热处理。锻件制造厂制造的锻件均采用温度下限进行模拟焊后热处理,实际制造过程中核电产品主环缝焊后热处理过程中存在偏差,甚至存在超出上述温度界限的情况,核电产品要求避免一切安全隐患,通过研究锻件在不同模拟焊后热处理制度对产品性能的影响,为实际生产提供技术支持,制定更为合理的工艺规范。

1试料及热处理规范

1.1试料及模拟焊后热处理规范

本试验仅研究在设定的温度和时间范围内锻件力学性能的变化趋势,不考虑原始材料的化学成分和力学性能。切取10块尺寸为:270mm(弧长)×240mm(宽度)×460mm(高度)的试料。采用下述工艺分别对试料进行模拟焊后热处理(简称SPWHT)

热处理工艺规范1:不同保温温度,相同保温时间:在595~621°C区间内,每隔5°C设定一个名义保温温度;保温时间:48h;300°C以上升降温速率≤55°C/h。

热处理工艺规范2:相同保温温度,不同保温时间:选定610°C作为名义保温温度(大生产常用温度),保温时间:分别为10h,20h,30h,40h,48h;300°C以上升降温速率≤55°C/h。

2试验及结果

按照核电项目设计和采购文件的要求,对经模拟焊后热处理后的试料进行室温和、350°C拉伸(测定屈服强度Rp0.2、抗拉强度Rm、延伸率A以及断面收缩率Z)、-20°C冲击、硬度以及落锤试验,同时对选取的试样进行了透射电镜。

2.1规范1的锻件力学性能

拉伸试验:随着SPWHT温度的升高,试料的Rp0.2和Z均呈下降趋势,Rm和A下降趋势不明显;在605°C时,试件的Rp0.2和Z达到峰值,Rm和A在介于最高值和最低值之間;350°C拉伸Rp0.2和Z在605°C~615°C区间呈下降趋势;Rm和A变化趋势不明显;冲击试验:随着SPWHT温度的升高,冲击韧性呈上升趋势,在615°C时冲击韧性相对最佳;落锤试验:随着SPWHT温度的升高,NDTT呈下降趋势,在610°C时NDTT达到峰谷;随后随着温度的升高,NDTT呈上升趋势,整体变化趋势不明显。

2.2规范2的锻件力学性能

拉伸试验:随着SPWHT保温时间的延长,锻件室温Rp0.2和Rm在保温10h~20h呈下降趋势,随保温时间延长变化不大;锻件A和Z变化不大;350°C拉伸Rp0.2和Rm呈下降趋势,在48小时后Rp0.2下降最为明显;锻件A和Z变化较复杂,与保温时间无对应变化规律;冲击试验:随着SPWHT保温时间的延长,锻件冲击韧性先下降后上升,保温40h时锻件的冲击韧性最佳;落锤试验:锻件NDT温度呈下降趋势,且下降趋势明显。

3试验结果分析

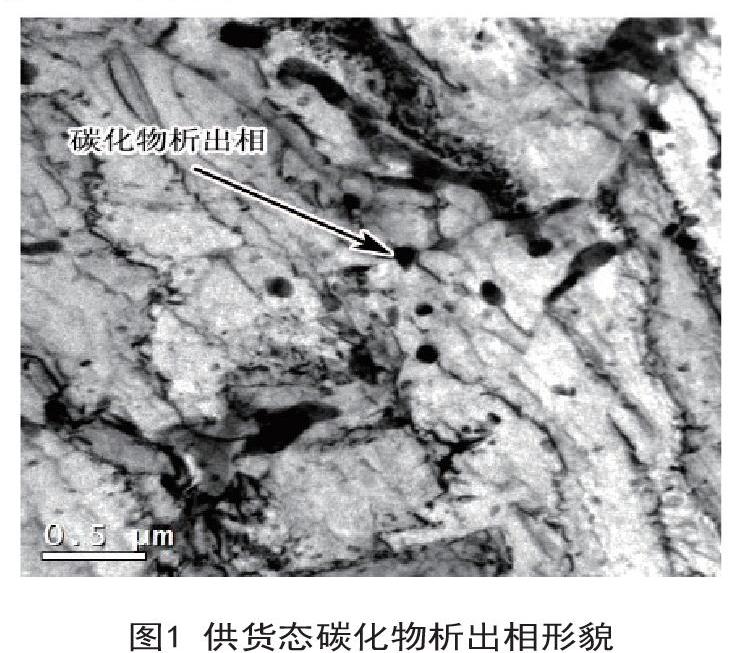

如图1所示,供货态锻件基体上的碳化物基本呈球状,且均匀弥散分布,这些碳化物源于SA-508Gr.3Cl.2钢中含有的微量合金元素Ti、Nb、V等与碳、氮等元素结合形成化合物。这些化合物在钢受热时溶解,在锻造过程中随温度的降低而析出,析出相在基体中形成应力场,应力场和运动位错之间的交互作用使基体强化。当第二相以细小弥散的微粒均匀分布于基体相中时,将阻碍位错运动,产生显著的强化作用。第二相粒子越细小,分布越弥散,间距越小,则强化效果越好。

与图1相比,图2中经595°C,保温48h后,基体上的第二相粒子明显长大,数量明显增多,且形状已经由球状变成椭球状,经620°C,保温48h后,相比595°C,基体上的第二相粒子明显长大,数量增多,部分晶界上有少量条状碳化物析出。由此可见,锻件基体上的第二相粒子随模拟焊后热处理温度的升高而长大,数量增多,且形状由球状变为椭球状。

与图1相比,图2中经610°C,保温10h处理后的试样基体上的第二相粒子数量增多,尺寸长大,且呈椭球状或圆棒状分布。经610°C,保温48小时处理后,基体上析出的第二相粒子数量增多,尺寸长大,几乎全部呈圆棒状分布,部分已经连接成串。

基体上的第二相粒子的析出,使材料的强度得以提高,属于第二相粒子强化中的“弥散强化”。这种强化的主要作用是高度分散的质点成为障碍物,阻碍滑移过程的位错运动,从而增强了塑性变形的抗力。第二相质点愈细,愈多,则位错线愈不易弯曲,从而需克服位错线张力所引起的相对阻抗愈大,强化效果愈好,反之,若质点聚集、粗化,则金属的强度便降低[1]。一般认为[2,3],第二相粒子的尺寸越大,材料的极限塑性越低;与球状碳化物相比,圆棒状的碳化物对材料极限塑性的降低影响更大,从试验结果分析:按规范1处理的试料,第二相粒子数量增多,尺寸增大,材料的强度及塑性均有下降趋势(高温Rp0.2下降明显);按规范2处理的试料,随着时间的延长,第二相粒子的数量增多,尺寸增大,且在晶界局部析出,材料的强度及塑性降低较明显,材料韧性有所提高。

4结束语

焊后热处理后锻件综合性能均有所下降,其主要原因是随着模拟焊后热处理的进行,一方面锻件中合金元素以合金碳化物的形式析出并长大,另一方面钢中固溶合金的含量减少,降低了SA-508锻件固溶强化的效果。

焊后热处理保温温度和保温时间对锻件力学性能有着不同的影响,模拟焊后热处理保温温度对锻件Rp0.2影响较大,随着模拟焊后热处理温度的提高,锻件Rp0.2降低,尤其是高温屈服强度。模拟焊后热处理保温时间对锻件NDTT影响较大,随着保温时间的延长,锻件NDTT降低。模拟焊后热处理温度和时间对锻件冲击韧性影响规律不明显。

参考文献

[1]姚素兰.金属材料强化机理的探讨[J].内蒙古农牧学院学报1992(6):52-54.

[2]王晓敏.工程材料学[M].北京:机械工业出版社,1999.

[3]李颖,唐豪清.热处理保温时间对25Mn2钢力学性能和显微组织的影响[J].理化检验,2009(8):467-470.