C9A卸料小车行走故障分析及防范措施

2019-10-21陈宇宁

陈宇宁

[摘要] 本文对C9A卸料小车行走故障经过、原因分析及防范措施。

[关键词] 行走故障;原因分析;防范措施

1、过程描述

1.1 故障1:2016年4月21日06:00,金湾加煤完成,转取C区#1005船“粤电6”,用C9A卸料小车加#2炉CDF仓;06:35转取C区#998船“五洲6”加#2炉BE仓;06:46,#2E仓煤位93%,操作小车后退至#2B仓,行走约45秒后停止,小车没有显示到位,再次后退,同样行走约41秒后停止,小车仍没有显示到#2B仓,约5秒后操作小车前进,约46秒到#2F仓停止,约300秒后,操作小车后退,约84秒到#2B仓停止,06:56 煤仓加满,停上煤线路。登录缺陷“ZHP16662 C9A卸料小车2E走到2D仓要58秒还没有走到,当时煤量为2300T/H”。输煤点检班开出消缺工单检查处理缺陷。

1.2 故障2:2016年04月22日05:48,金湾加煤完成,转取C区#1005船“粤电6”,用C9A卸料小车加#2炉CDF仓;06:19转取C区#998船“五洲6”加#2炉B仓至90%,06:34,前进至#2E仓加仓,煤量维持在2500T/H,06:41,小车后退57秒后停止,没有仓位变化信号,16秒后再次后退36秒,依然没有仓位变化信号(还在#2E仓),06:44,小车前进到#2F,停留55秒后,后退至#2B仓加煤至94.08%,06:50:40,小车前进速度过快情况(即“小车飞车”),卸料小车撞至头部终端,小车前部护栏和终端限位支架变形,现场确认情况后,后退小车至#2E仓排煤后停止线路运行。输煤点检班开出消缺工单处理后续问题。

2、故障排查及处理:

2.1 2016年04月21日09:00,维修人员现场检查卸料小车情况,轨道正常、无煤块等异物,表面干燥无油渍、水渍,无打滑痕迹,小车行走轮及轴承无正常无卡涩。根据当班运行人员描述和查阅SIS系统相关数据、曲线(见图1),C9A卸料小车两台行走电机前进、后退反馈信号动作正常且同步,#2炉A路各仓位限位开关动作信号正常,皮带煤量保持在2500T/H以下,卸料小车过仓正常行走时间为30秒/仓,06:46:31和06:47:19这两个时间段的后退时间共86秒(均超过40秒)。

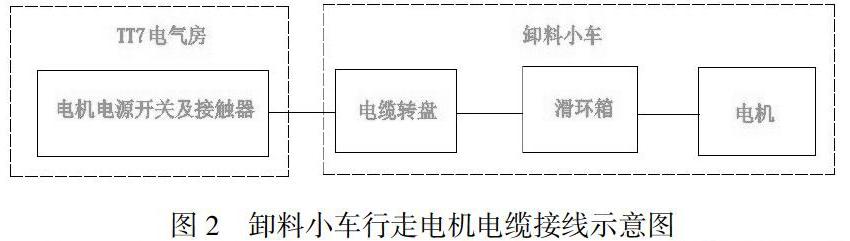

在排查机械和外力原因后,开出工作票,做好了相关安全措施之后,在TT7电气房内进行C9A小车#1,#2行走电机的直阻和绝缘测量(参见图2),数据如下:

#1行走电机:AB=316Ω;AC=56Ω;BC= 200Ω;绝缘值:200MΩ;

#2行走电机:AB=4.5Ω;AC=4.5Ω;BC=4.4Ω;绝缘值:200MΩ。

从测量数据上看#1行走电机三相直阻值异常且不平衡,进一步检查C9A小车滑环箱,发现滑环箱内#1行走电机碳刷接触面磨损严重出现不平整的情况,仔细观察发现滑环有碳粉漂浮状况,将碳刷用砂纸打磨平整后用电子精密清洁剂清洗滑环和碳刷工作面,再次测量电机绕组直阻:

#1电机:AB=2.5Ω;AC=2.4Ω;BC=2.5Ω 绝缘值:200MΩ,

再到TT7电气房测量:

#1电机:AB=:4.5Ω;AC=4.4Ω;BC=4.5Ω 绝缘值:200M(考虑电缆直阻,数值属于正常),押票试运行走小车正常。

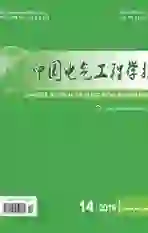

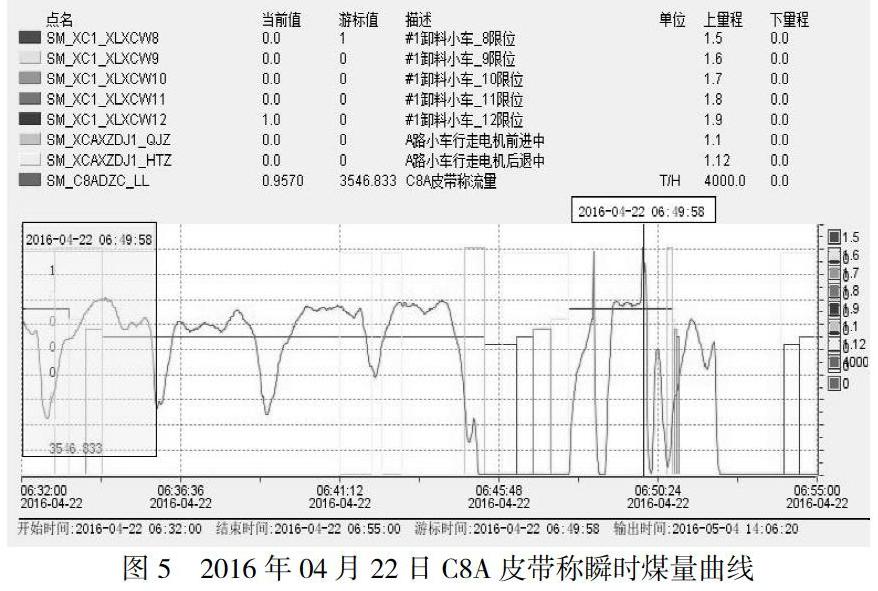

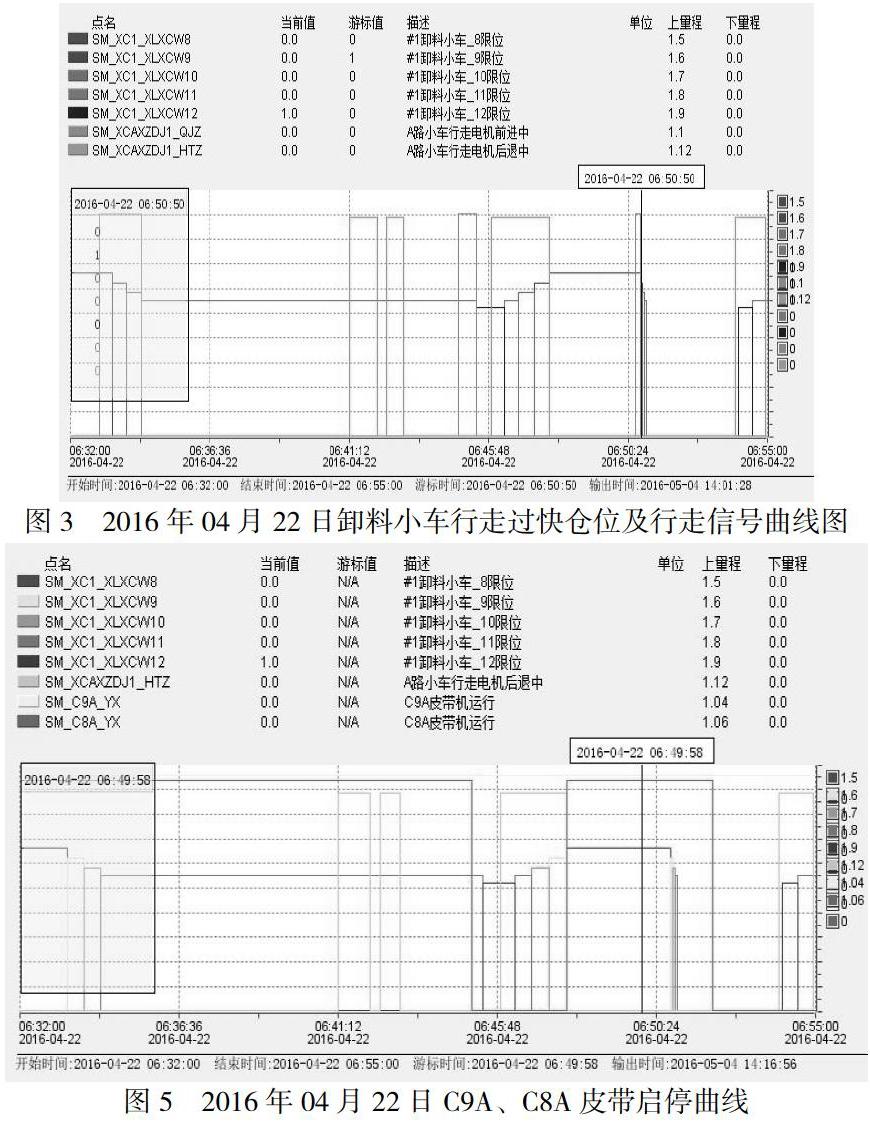

2.2 2016年04月22日09:30,维修人员现场检查卸料小车情况,小车前部护栏和终端防撞支架及限位支架变形,终端限位脱落,轨道正常、无煤块等异物,表面干燥无油渍、水渍,无打滑痕迹,小车行走轮及轴承无正常无卡涩,现场空载前后行走小车,行走速度及停止位置均正常。根据当班运行人员描述和查阅SIS系统相关数据、曲线(见图3),04月22日从05:47:15到06:50:40小車飞车现象前这段时间,C9A卸料小车加仓次序为:#2F→#2C→#2D→#2E→#2F→#2B→#2E→#2F→#2B,共前进4次(7个仓位变化),后退5次(11个仓位变化),两台行走电机前进、后退反馈信号全部动作正常且同步,所经过的#2炉仓位信号动作正常,行走时间约均正常(约30秒/仓)。06:45:04,因煤仓煤位偏高,为避免高高煤位跳停线路,BUNKER A转为“远方手动方式”,C9A皮带一直保持运行状态,手动停止C8A皮带运行(参见图4),06:47:49,启动C8A皮带,06:49:59,瞬时最大煤量(3644T/H,应为C7A导料槽处的煤,参见图5)经过皮带称,06:50:40小车前进动作,此时最大煤量刚好到达小车尾车处,小车出现飞车,经过#2B、2C、#2D、#2E仓的时间分别为10秒、4秒、4秒、3秒,因已撞至终端,没有#2F仓位显示,。飞车后没有第一时间发现,继续运行至06:52:02,再次停止C8A皮带运行,06:53:58,小车后退,6秒后出现#2F仓信号,再过26秒后#2E仓,停留至06:57:41,之后的操作信号均属正常。在确认情况后,修复护栏、支架及终端限位,检查各动作信号正常,现场多次前后小车试运,行走均正常,上煤期间检查也行走正常。

3、原因分析:

3.1 卸料小车行走缓慢故障原因分析:由于小车内#1行走电机碳刷接触面磨损严重,滑环有碳粉漂浮状况,造成电机直阻增大,电机驱动力降低造成行走缓慢,在处理碳刷接触面后恢复正常。

3.2 卸料小车出现飞车故障原因分析:

3.2.1 小车期间及前后时间的SIS数据记录显示,小车的仓位信号正常,前进/后退信号正常且同步,煤位信号正常,皮带启停信号正常,可排除控制及信号方面的原因;

3.2.2 小车的行走电机为交流异步电机直接驱动,刹车与电机是一体式,电源也是并在一起的,可排除刹车与电机配合时间差的原因;

3.2.3 在06:50:40小车前进时,最大煤量刚好到达小车尾车处,小车受到向前的推力比正常运行时要大很多,这是飞车的直接外力因素;

3.2.4 在卸料小车开始出现飞车时,C9A皮带一直在运转状态,这是小车在驱动电机停止的情况下仍然继续向前飞车的继续作用力因素。

3.2.5 在上述外力作用的同时,小车前进信号刚好动作,刹车打开,电机励磁刚建立,驱动力较小(同时也是制动力),小车从#2B仓前进到#2C仓时行走电机的制动作用下,过仓用时只有10秒,小车此时事实上已经出现飞车,这是时间因素。

3.2.6 当#2C仓位信号动作时,电机正常停止,之后小车在无行走驱动的情况下,在C9A皮带运行的作用力下继续向前移动,且过仓速度更快(4秒/仓),直至撞至终端停止,故障后检查轨道的情况良好,没有发现行走轮与轨道摩擦的痕迹,可判断刹车的制动性能差,打开端盖检查刹车片间隙为3.2mm和4.1mm,均大于1.3mm要求,这是设备因素。

3.2.7 在小车发生飞车前、中、后三个时间段,出现多个异常情况,当值监控操作人员没有及时发现或正确操作,属人为因素:

3.2.7.1 飞车前,没有正确预判皮带上的煤量,存在加仓煤位过高风险,从而采取“切手动”方式,非正常停止C8A皮带运行,尾部导料槽大量积煤,再启动后大煤量经过小车尾车时向前推力过大。

3.2.7.2 小车行走时间会在上位机上实时显示,飞车时从#2B仓走到#2C仓用时只有10秒,监控操作人员没有注意行走时间,也没有注意上位机出现“行走过快或过慢”报警,更没有注意到小车在没有操作和驱动的情况小车继续经过了#2D、2E仓,最后走到了非目标仓#2F仓撞停(实际上没有仓位显示,可以通过摄像头和煤位变化得知),期间没有及时采取措施停止C9A皮带运行,否则小车已没有驱动,若没有C9A皮带运转产生的向前推力,小车不会撞至终端。

3.2.7.3 小车飞车撞停后,C9A皮带继续运行177秒后(06:53:58),操作小车后退至#2E仓,06:54:30,再次停止C8A皮带运行,这些操作都是在发生飞车后没有确认现场实际情况下进行的远控操作,幸好没有造成设备进一步损害和事故扩大,直至07:04:39才发现异常停止C9A皮带运行,派人现场检查确认情况。

4、防范措施

出现卸料小车行走缓慢和飞车故障,反映出机械和电气专业维护工作均不到位、设备存在隐患、操作人员在隐患意识不强、异常分析和处理能力也有待提高等问题。针对上述原因和问题,主要的防范措施如下:

4.1 加强监督,提高维护保养质量,做好主要测量、调整数据记录和分析工作,保证设备的健康可靠;各专业均要严格按照保养工作票要求及步驟完成每次卸料小车的保养工作,

4.2 滑环箱作为小车上重点部位,电气专业要仔细检查碳刷与滑环是否接触良好,碳刷有无摆动、跳动、卡涩、冒火花的痕迹、有无过度磨损的情况、如有过度磨损的情况需要打磨平整。压紧弹簧是否变形;检查滑环上是否有碳粉漂浮情况并且用精密电子清洗剂清洁碳刷及滑环接触面,确保碳刷接触良好。订购同型号和合适的碳刷,以备更换无法修复的碳刷。

4.3机械专业按保养周期每次保养时必须检查测量刹车情况,必要时进行调整,并做好记录。

4.4 热控专业要做好定期试验工作,保证每个信号的动作可靠性;优化小车行走程序,对行走小车时间过快过慢进行自动判断,异常时联锁停止皮带运行,待现场检查确认后方可继续运行,避免故障继续发展扩大。

4.5 加强运行监盘操作人员的技能培训,尤其异常的分析,在出现异常或疑问时,应第一时间停止相关设备的运行和正确操作,确认异常原因并消除后,方可允许设备的运行,避免设备带病运转。

5、结束语

通过对C9A卸料小车行走故障分析及制定相应的防范措施,使我们加强了对卸料小车的认识和了解,对以后的工作起到了很大的帮助作用。

参考资料:

1、《珠海发电厂燃料运行规程》

2、《火力发电职业技能培训教材――燃料设备运行》