顺序功能控制法在工业生产中的应用

2019-10-21任慧超季昌剑

任慧超 季昌剑

【摘 要】本文针对工业生产中按顺序步骤执行的生产工艺过程,提出一类可操作的程序控制的应用方法,即为顺序功能控制法,按此方法进行相关工业生产的控制,可大幅度提高工业生产自动化控制程序编写的效率,并方便调试与修改。

【关键词】顺序控制;自动化;工业生产

引言

在工业生产中,经常会遇到有顺序有步骤的工艺生产过程,它是根据一定的触发条件,顺序激活各个步骤,在每一个步骤执行相应动作。通过对这种有顺序有步骤的工艺生产过程的控制方法与编程思想进行研究、归纳、总结,可得出一套系统性的顺序功能控制法,对于日后搭建类似生产工艺控制系统,可大幅度提高工作效率,同时便于程序员调试,修改相应程序。

1.顺序功能图

顺序功能图不是直接可被逻辑控制器读取的编程语言,而是一种程序员所用的便于编程的工具。它是将实际工业生产的控制过程转化为描述整个生产工艺过程的图形,它包括有向线段,触发条件,步以及每一步所执行动作。

下面以机床动力头的运动说明顺序功能图的绘制方法。如图1所示,组合机床的动力头在起始位置按下启动按钮后前进,碰到限位开关停止并且指示灯亮,1秒后动力头后退,回到起始位置,等待下一次启动按钮被按下。

对此工作过程,绘制顺序功能图。首先,明确此工作过程存在三个“步”,分别是前进步,指示灯亮步以及后退步;然后明确每一步的激活触发条件,即按下启动按钮、碰到限位开关、计时1秒、回到起始位置;然后明确每一步的执行动作,即前进电动机通电运行、指示灯通电点亮、后退电动机通电运行。据此可绘制顺序功能图工艺图版,将步、触发条件及执行步骤分配好编程地址,根据工艺图可进一步绘制出顺序功能图,方便后续编程。如图1所示。

值得注意的是,在顺序功能图中存在起始步,该步无任何动作,其功能为使系统等待启动第一步的触发条件,处于待命状态。

2.顺序控制的结构类型

根据不同的生产工艺控制过程,顺序控制可分为三种结构类型,分别为单序列型、选择型和并列序列型。

2.1单序列型结构

单序列型结构顺序控制是所有结构顺序控制的基础,其步态转换的规则适用于其他两种结构的顺序控制。单序列型结构的步与转换触发条件交互连接,按顺序单线程执行各步。当某一步的步条件及触点或计时触发条件实现时,此步被激活为活动步,当步处于活动状态时,该步相应执行动作被执行;当步处于非活动状态时,该步的相应执行动作不执行。步与步之间的切换靠转换条件的满足。转换条件可以是触点触发信号如开关、按钮等,也可以是PLC内部定时器、计数器的常开触点接通。同时,某一步被激活为活动步的另一前提条件为该步的前级步为活动步,当该步被激活后,前级步则变为非活动步。这样就保证了每一步按顺序执行相应动作,避免混乱。在单序列结构的顺序控制中,某一时刻有且只能有一个活动步。

2.2 选择型结构

选择型结构的顺序功能图如图2所示,用一条水平线将执行步分为两路,

当I0.0条件满足时执行左边一路,执行各步顺序为M2.0-M2.1-M2.2-M2.5,当I0.1条件满足时,执行右边一路,执行各步顺序为M2.0-M2.3-M2.4-M2.5。两条执行路线为选择型关系,一般情况下,条件I0.0与条件I0.1不可能同时满足。步与步之间的切换规则与单序列结构相同。某些复杂的控制情况,根据现场工艺,也可将选择分支分为三路或多路,在选择分支当中也可以嵌套选择分支。在选择型结构的顺序控制中,某一时刻有且只能有一个活动步。

2.3 并列序列结构

并列型结构的顺序控制适用于当某一条件满足时,几个独立的不同的工艺生产过程要同时进行,当各个独立工艺生产过程全部完成后,满足下一工艺生产过程的步,则又汇总到一起执行下一步生产工艺过程。

在并列型结构中,当前级步为活动步且A触发条件满足时,并列分支下步1与步2同时变为活动步,两条路线分别独立进行,直至两条路线的终极步都变为活动步且总触发条件满足后,跳出并行逻辑分支,汇总后的步变为活动步。根据现场工艺,并行逻辑分支可以有两个或多个,在并行支路上也可嵌套并行序列结构或嵌套选择型结构。在并行序列结构中,在某一时刻,可以有两个以上的活动步。

3.顺序控制的程序设计方法

顺序控制的程序设计方法有两种,一种是起保停设计法,一种是置位复位设计法,根据个人编程习惯,选择其中一种,两种方法均能实现顺序控制的设计功能。

3.1 起保停程序设计法

起保停程序设计法适用于触点线圈相关的指令,在顺序控制中,恰是此类指令的编程设计。前文中已提到,顺序控制的规则是前级步处于活动步时,触发条件满足,则激活下一级步并自锁,前级步则变为非活动步。起保停的编程思路恰好可实现此功能。编程的关键在于找出此步的启动条件和停止条件。

例如前文中提到的组合机床动力头的运动:最初,动力头在起始位置处于待命状态,当按下启动按钮后,动力头前进,此时,M20.1为活动步线圈,Q0.0接通并保持,当动力图碰到限位开关I0.1后。M20.2步的触发条件满足并且其前级步M20.1为活动步,则M20.2步被激活而M20.1步停止,线圈Q0.2接通并自锁且T0开始计时1秒,而线圈Q0.0断开。其编写程序如图3所示。

3.2 置位复位程序设计法

使用置位复位指令进行顺序功能程序设计时,由于S,R指令具有断电保持功能,因此不需要自锁。在程序设计中,只需要将前级步与触点触发条件常开触点串联,然后将后一步置位并将前级步复位,即可实现逻辑功能。

例如对于图4所示,某控制过程及其顺序功能图,同样可以使用置位复位法进行程序设计,实现顺序控制的功能,编程如图7所示。

通过图5可以看到,前级步与转换条件的常开触点串联,当两个条件同时满足时,则前级步复位,本步置位。其起始步由M1.0来触发。值得注意的一点是,由于M2.1步与M2.2步都有Q0.1线圈输出,Q0.1线圈输出由M2.1与M2.2并联,切不可M2.1、M2.2单独控制Q0.1线圈输出,由于PLC为循环扫描周期刷新的工作方式,此舉可造成“多线圈输出”的编程逻辑错误。

4顺序控制在无心磨床加工工件中的应用

无心磨床加工工件为典型的顺序控制的应用,首先,按下启动按钮,工件经推料电磁铁推至加工限位,然后磨削轮电机启动,对工件进行磨削,120s后磨削完成,然后冷却及润滑电机工作,对工件进行冷却及润滑,90s后冷却及润滑完成,液压电机开始工作对工件进行液压冲击,15s后完成,由导轮电动机将工件导出到输出限位,加工完成。在此过程中任意时刻按下停止按钮,机器立即停止。无心磨床有熔断器、热继电器等保护装置,STP为急停开关,其为常闭开关,按下后不自动复位,需使用机械钥匙开锁复位,KA1、KA2、KA3、KA4、KA5为继电器常开触点,KA1、KA2、KA3、KA4、KA5的电磁铁芯与PLC的DO输出位串联。由PLC内部所编写的顺序控制程序来控制KA1、KA2、KA3、KA4、KA5常开触点的通断,继而控制接触器吸合控制电机运转。

对此控制过程,首先要选择合适的PLC控制器及其输入输出模块,然后分析该控制过程,明确输入输出位并分配地址,然后画出顺序功能图,根据顺序功能图编写程序,最后搭建好系统运行,检验运行效果。此无心磨床控制单元选择西门子S7-300PLC,CPU选择315-2PN/DP,输入输出模块选择SM323 DI8/DO8*DC24V,做出I/O分配表如表1

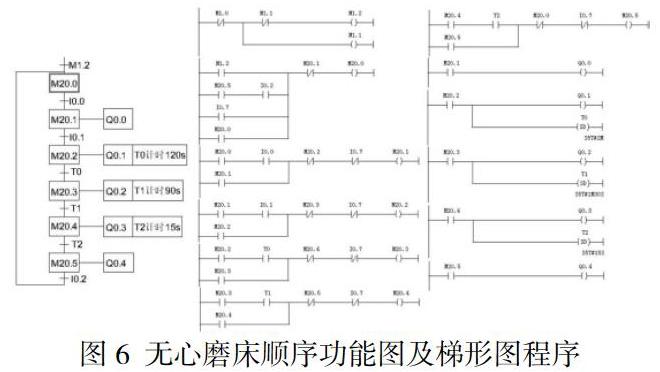

根据地址分配信息,画出顺序功能图,可以看出这是一个单序列结构的顺序功能控制,然后根据顺序功能图编写相应程序。顺序功能图及梯形图程序如图6所示。

结束语

顺序功能控制是工业生产中常用的控制方法,本文通过对顺序控制方法的研究,归纳总结出顺序功能控制的三种结构,顺序功能图的绘制方法以及根据顺序功能图编写相应顺序功能控制程序,并提供了两种编程方法,使用者可根据自身思维习惯选择其中一种。并通过无心磨床的应用说明了顺序控制的应用方法。该方法目前广泛应用在此类控制程序中,并取得了良好的控制效果。

参考文献:

[1]高钦和.机电检测与控制[M].北京:北京航空航天大学出版社,2015:176-182

[2]徐建俊.电机与电气控制项目教程[M].机械工业出版社,2008:128-137

(作者单位:山东中烟工业有限责任公司济南卷烟厂)