供热系统蒸汽流量产生偏差的原因及改善措施

2019-10-21段小文丁建南窦奇陈振宇

段小文 丁建南 窦奇 陈振宇

【摘 要】基于供热系统蒸汽流量偏差产生原因,分析实际工况和设计工况的差异,对供热系统的流量设备的设计选型或计算方案进行优化,提出了改善流量测量偏差的技术措施。

【关键词】蒸汽流量;差异;优化;技术措施;

Causes of deviation of steam flow in heating system and improvement measures

0 引言

某公司对外供热热源主要由1台抽凝式汽轮机、1台背压式汽轮机、热站2台40t/h中压燃气锅炉以及1台45t/h低压燃气锅炉组成,目前对外供热主要由热站中压燃气锅炉提供热源。

本文主要对该公司供热系统的热站锅炉及低压蒸汽管道流量偏差原因进行分析,并根据设计工况与实际工况的差异,提出设备选型改进或通过调整流量计算参数等技术措施,进一步改善各流量测点偏差问题,为设备优化及技术改进提供依据。

1 供热系统流量的现状以及存在的问题

1.1 低压供热蒸汽母管对外供热蒸汽流量测量现状及问题

低压供热蒸汽母管尺寸Ф530x13、工作压力1.2 MPa、工作溫度355℃,设计为流量孔板测量其蒸汽流量,安装方式为法兰连接。在实际使用中存在如下问题:(1)因设计初期工艺提资的工况参数与后续投产后实际工况存在较大出入,导致孔板流量设计量程过大,实际使用时在供热流量低时精度极差,基本无法有效测量。(2)因流量孔板测量的重复性、精确度在流量传感器中属于中等水平,由于众多因素的影响错综复杂,精确度难于提高;孔板以内孔锐角线来保证精度,因此对腐蚀、磨损、结垢、脏污敏感,长期使用精度难以保证,且压损较大,目前供热蒸汽母管流量孔板已使用两年,节流件冲刷磨损逐年递增,测量精度逐年下降。

因对外供热基本长周期运行,流量孔板设备更换的时间窗口期极为有限,为避免管损数据无法计算,为此,我们根据现有的流量孔板节流孔尺寸进行了最大限度的参数调整,通过流量孔板计算软件重新定义了流量计算书,把量程调整到160t/h(如表1:对外供热蒸汽流量孔板流量计算书参数调整),目前测量偏差比调整前要小很多,因常用流量基本在调整后量程范围的30%以内,测量精度上难以保障,后续还需重新进行设备选型,使测量装置与实际工艺参数相匹配。

表1:对外供热蒸汽流量孔板流量计算书参数调整

1.2 热站锅炉两个蒸汽流量测量现状及问题

热站锅炉给水流量、热站锅炉出口主蒸汽流量、热站低压母管流量在测量方式上均采用标准孔板,且锅炉出口主蒸汽流量受现场管道布置条件所限,安装位置并不理想,所以在实际的使用中问题较多。以#1热站锅炉110%、85%负荷运行时实时工况参数进行分析,选取锅炉给水、锅炉出口蒸汽、热站低压母管及热网远程监控系统两种负荷段的实时工况参数,统计瞬时数据如下表2:

表2:热站#1锅炉110%、85%负荷运行时供热系统参数统计

综合上述统计数据可以出,正常按工艺流程来说,因锅炉连排疏水、除氧加热再循环、供热管道自动疏水等系统损耗,总体来看应该是按上述表格排序流量数值会逐级递减,但实际热站至供热联箱低压主蒸汽流量数值最大,因此接下来我们要针对热站锅炉主蒸汽流量和热站至供热联箱低压主蒸汽流量测点的偏差问题进行分析并着手改善。

1.3 热站锅炉区域流量测量问题及分析

通常来说,没有严格按照规定进行选型或安装不当是导致孔板流量计产生误差的主要因素。首先我们对设备选型问题进行核实,根据锅炉110%负荷运行时实际工况及设计参数进行分析,如下表3:

表3:锅炉110%负荷运行时实际工况与设计工况

通过上述表格参数可以看出:

(1)热站#1炉主蒸汽流量设计压力远高于实际能达到的压力,对流量计算存在一定的偏差;

(2)热站低压母管至供热联箱蒸汽流量设计温度为250℃,远低于实际工况温度,对应该工况下的蒸汽密度与实际蒸汽密度有较大偏差,导入公式计算出的实际流量存在较大误差,需要对流量计算书重新核算。

其次对现场流量孔板安装情况进行了排查,发现因热站管道布置问题,锅炉主蒸汽流量该流量孔板安装在垂直管道上,蒸汽流向从上至下,且主蒸汽电动阀前后管道存在较大变径,并不是理想的流量孔板安装位置;安装上因流量孔板过渡段管至凝液罐管路布置工艺差、凝液罐高度不一致、凝液罐安装高度低于取压口、引压管布置不合理等现场多种不规范的安装工艺均对流量测量存在一定的干扰,最终对流量测量产生一定的偏差,通过对现场两侧凝液罐高度重新调整、取压管路坡度修正等改善措施,这部分偏差是可以减少的。

2 供热系统流量的改善方案

2.1 热站流量孔板工况参数优化及流量计算书修正

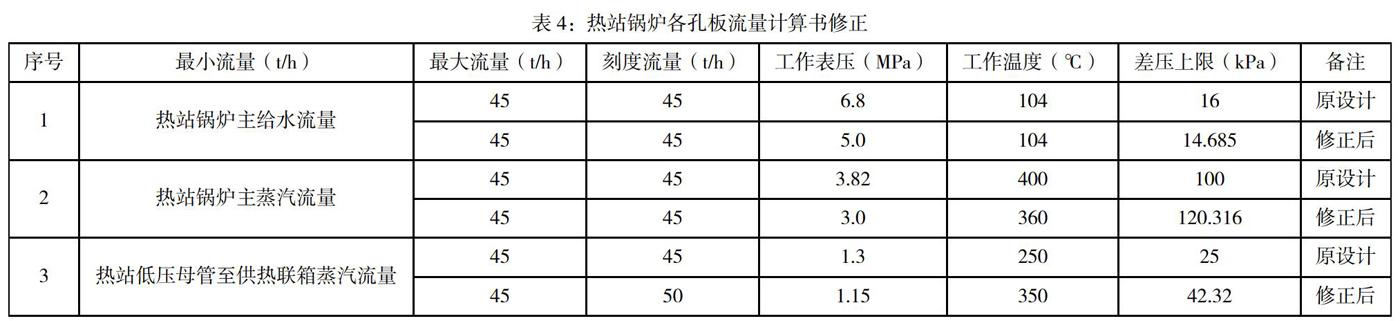

根据热站锅炉运行时各实际工况,对热站3套流量孔板运行工况参数进行了优化,修正流量范围、工况温度、工况压力,再结合原有孔板开孔尺寸等参数,导入到基于ISO 5167-2 2003国际标准开发的专用流量孔板计算软件中,重新核算各流量孔板流量计算书,计算出差压限值。然后调整DCS系统组态内部流量计算参数,重新迁移就地差压变送器量程范围。

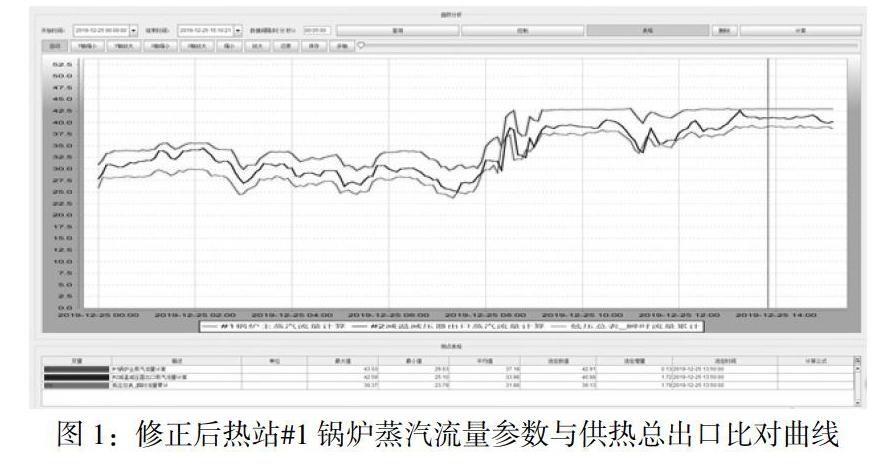

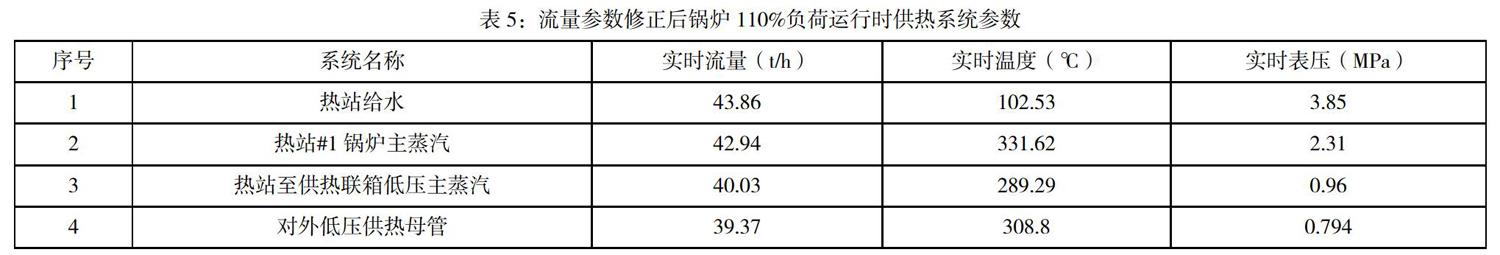

观察修正后的供热系统在#1锅炉110%负荷运行时锅炉给水、锅炉出口、至供热联箱、热站低压母管介质的工况参数,通过参数可以(如下表5)看出热站锅炉三个流量测点准确性较之前有很大的改观。

热站#1锅炉主蒸汽流量较热站至供热联箱低压主蒸汽流量有2-3t/h偏差,考虑热站锅炉工艺系统损耗及蒸汽除氧加热循环所需蒸汽流量(因汽包连排疏水及除氧加热循环未安装流量测量装置,该部分流量无法监视),工艺流程损耗跟上述偏差还是比较接近的,故流量参数调整后热站锅炉三个不同的流量总体来说还是比较准确的。

取一定时段内3个蒸汽流量的曲线(如图1)进行观察,发现变化趋势和偏差基本保持了一致,不会有太大范围的波动。

3 结语

在对孔板流量计进行选型或安装之前,一定要把介质的实际工况、安装环境了解清楚,再根据实际情况来做出选型并制定安装方案,避免流量测量上产生较大的误差。通过对上述流量孔板因选型问题而导致测量出现偏差的处理过程来看,我们可以根据孔板开孔尺寸系数以及现场实际工况参数等关键数据进行流量计算书修正,在不更换流量孔板的情况下,实现了流量测量偏差的有效控制,在一定程度上避免了因更换流量孔板设备所带来的经济损失和人力成本。

参考文献:

[1] 陈瑛.孔板流量计误差原因分析与修正[J].中国新技术新产品,2016(05).

[2] 霍磊.浅谈孔板流量计测量误差分析及改进措施[J].科技信息,2014(07):52.

[3] 周中强,张卫敏,钱国梁.差压式孔板流量计的误差来源与控制措施分析[J].中国石油和化工标准与质量,2013(09):118.

[4] 尹广增.孔板流量计计量误差现场因素分析[J].石油工业技术监督,2009(6):15-17.

[5] 卢晓刚,张鹏,张红兵.孔板流量计计量存在的问题及措施[J].仪器仪表标准化与计量,2005(1):34-36.

(作者单位:国家能源集团湖州南浔天然气热电有限公司)