常减压装置减压转油线结构分析及防腐

2019-10-21王建

王建

摘 要:本文主要介绍了大庆某常减压车间扩能改造项目减压转油线的主要技术改造,减压转油线改造后的结构、扩径情况,根据大庆原油的性质,对管线所做的防腐措施、管线选材,装置在满负荷运行时工艺运行参数等情况。

关键词:常减压;蒸馏;转油线;扩径

在炼油厂的减压装置中,减压转油线(简称为转油线)是位于减压炉与减压塔之间的一条管道,是炼油厂装置中的减压炉出口处至减压塔入口处的一段连续管线,是炼油厂常减压蒸馏装置中极其重要的一条管道。减压转油线设计的是否合理,不仅影响到减压炉和减压塔的正常操作,而且对于改善产品的质量、提高产品的拔出率、降低装置能耗都具有及其重要的作用。

1 转油线的设计结构

常减压装置转油线的设计原则是常底油在管线内要温降小、压降小,管线的长度尽可能的短,管线的直径尽可能大,弯头进料最少。减压转油线改进的最终目标是在保证减压塔进料段汽化分率的条件下,使减压炉出口温度降到最低。从而防止油品在高温下发生裂解生焦,或者是在给定的炉出口温度下,使减压塔进料段汽化率得到提高。

1.1 转油线结构

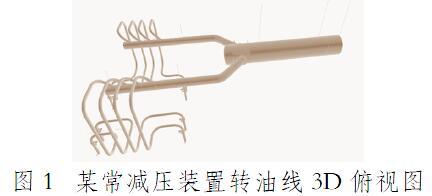

图1是某常减压蒸馏装置转油线3D俯视图,该减压蒸馏单元的减压炉为八路进料,因此转油线的过渡段也是八路。常底油自减压炉出来后,减压炉出口与减压塔进料段不在同一高度,所以过渡段存在高度差,并且存在较多弯头,油品从减压炉出来后,分两侧、每侧四路以135°斜插进入直径为DN1000mm的较粗低速段,水平经过135°弯头,以裤状分部结构45°斜插进入DN2600mm的低速段。

1.2 转油线括径

减压炉炉管扩径技术是减压深拔技术环节之一。炉管扩径可使轻组分油品在炉管内逐级汽化,油品在减压炉获得的热量以潜热方式积蓄在油品中,不会以显热的方式表现在油品温度的提高上,从而减少了油品在减压炉炉管内的结焦,从而使减压炉热效率有所提高。

该常减压装置转油线共经过两次扩经,从300 mm至1000mm的过渡段,再由1000mm扩径至2600mm的低速段,减压转油管道的逐级扩径可使油品得到逐级汽化,从而减少油品由于集中汽化带来的流态急剧变化和流速的急剧升高,并使管内介质内部温度均匀,最大限度避免了温度分布不匀对油品气化造成的影响。该装置转油线过渡段与低速段采用裤状连接,因此合流处压力变化比较平缓。减少了因为油品流向和流速变化产生涡流的影响,所以合流处压力缓慢的下降。该装置在弯头采用大R弯头,可以充分降低介质对管線的冲刷,减小油品在管线中的压力降。

2 转油线防腐

该装置减压转油线温度在398℃左右,其腐蚀类型属于高温硫化物腐蚀和环烷酸腐蚀,减压转油线内介质流速非常高,自常压塔底抽出的油品相对于其他侧线产品硫化物以及酸值高,且产品温度较高,在此温度下高温硫化物和环烷酸腐蚀会比较活跃,容易对管线造成腐蚀高温硫化物及环烷酸腐蚀。

常压塔底油性质:

根据分析,大庆原油含硫量在0.14%左右,属于低硫原油,大庆原油的酸值也较低,所以在处理类似大庆原油这种低硫、低酸热壁转油线一般选用低铬钼钢或碳素钢,就可达到较好的防腐效果。

该常减压装置在减油线的过渡段以及低速段均采用复合管,在外壁采用14mm厚的Q245管,内壁采用022Cr19Ni10的复合型管材。此种材质在加工低酸、低硫原油时防腐蚀能力、抗冲击力等均能达到工艺要求。根据装置检修理化检测数据,此处管线腐蚀速率不快,经过进六年的生产使用,为出现明显减薄及焊道裂纹,说明此管道选材、配管、与管道内油品工艺参数、油品物性相匹配,能保证安全平稳投入使用。

3 减压炉转油线工艺运行参数

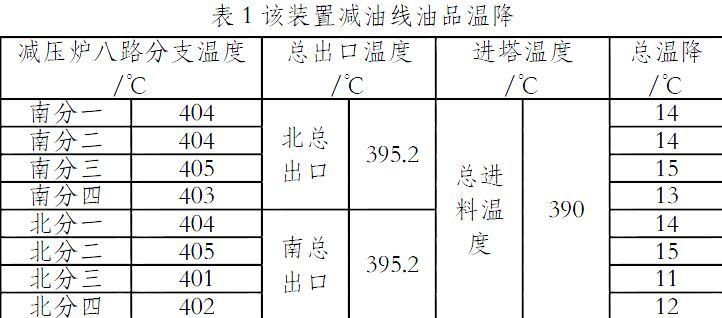

上表为转油线流量为490t/h时的温降,转油线的温度数据较完整,转油线的压力数据较难获得,由于装置设计原因目前无法获得较准确的压力数据。整个转油线的温降在15℃以内,而且转油线的温降压降与处理量成正比关系,处理量越大,转油线的温降、压降越大,从温降可以看出在原油处理量较大的情况下转油线温降在15℃左右,说明转油线的结构设计较合理,降低了减压炉出口温度,使减压炉出口温度不超过400℃,提高了减压拔出率,最大限度的防止了油品结焦。

4 结论

常减压蒸馏装置自2012年8月开工以来,运行正常,说明该减压转油管道的设计达到了预期要求,从管道选材到布置都科学、合理,对实现减压深拔和装置的稳定运行发挥了作用。

参考文献:

[1]王德瑞,姚士钟,伦宝森.减压炉汽化段炉管的工艺设计中Pro/Ⅱ软件的应用[J].炼油设计,1997,27(5):56-59.

[2]苑世明.浅谈低速减压转油线[J].石油与天然气化工,2000,29(3):22-23.