往复柱塞泵转套式配流系统润滑性能研究

2019-10-21马炳然孙浩洋郑璐颖张洪信

马炳然 孙浩洋 郑璐颖 张洪信

摘要:针对阀式配流系统存在噪音大、成本高、结构松散等缺点,本文耦合了Fluent软件和Fortran编程的方法,对往复柱塞泵中转套式配流系统润滑性能进行研究。将该配流副视为特殊的滑动轴承,讨论在不同时刻下,半径间隙对润滑膜最小膜厚的影响和宽径比对润滑膜承载能力的影响。研究结果表明,在3个时刻下,最小膜厚随半径间隙的增大而减小;承载能力随宽径比的增大而增大,当宽径比从0.75增加到1.4时,润滑膜的承载能力显著增加,但当从1.4增加到1.5时,承载能力增加不显著,因此,求得给定工况下半径间隙和宽径比的最佳取值区间为1.25~1.4。该研究为往复柱塞泵转套式配流系统的配流副润滑设计提供了方法。

关键词:往复柱塞泵; 配流副; 水润滑; 最小膜厚

经济发展推动了液压技术的飞速进步[1],带动了高性能液压元件的需求。我国的液压技术与国外相比起步较晚,在高性能的柱塞泵、马达、阀等关键元件上,大量依赖国外进口,在一定程度上制约了我国现阶段工程机械的发展[2]。液压泵主要分为齿轮泵、柱塞泵、叶片泵种[3],其中,柱塞泵在液压系统中应用广泛,其具有密封性好、容积效率高、配合精度高、可在高压条件下工作等优点,在许多液压元件发展相对缓慢的情况下,柱塞泵的材料、结构和性能发展势头良好[4]。同时,往复柱塞泵在汽车、工程机械、原油运输、船舶、泵站、移动机械及矿山开采上应用广泛[5],一般由发动机或电动机驱动,如果其高速高频、高效、高输出压力、大流量开关配流问题得到解决,对形成新型油液、电液车辆动力传动系统意义重大[6]。而润滑膜的存在,不仅使接触表面不会造成磨损,而且通过润滑液持续流动,带走摩擦副工作过程中产生的大量热量[7-9]。目前,常用的阀式配流系统存在噪音大、成本高、结构松散、节流损失大、容积效率受工作频率影响大等缺点[10-11],而转套式配流系统可有效克服上述缺点,利用柱塞的往复直线运动驱动转套单向旋转实现高效配流。配流副可实现柱塞泵的吸液和排液分配,在承受载荷的同时,还具有密封和润滑作用[12]。袁柳樱等人[13]对柱塞副的膜厚进行理论计算和分析,得到了柱塞的偏角、偏心距、自转角速度等因素对油膜压力分布的影响,并根据分析从润滑角度给出了减小磨损、延长使用寿命的建议;杨华勇等人[14]针对往复柱塞泵转套式配流系统中配流副润滑膜膜厚极薄,与泵的流场尺度相差若干数量级,难以直接应用Fluent求解的问题,通过耦合Fluent软件和Fortran编程的方法,建立了该摩擦副的润滑分析算法;郑璐颖[15]进行了水润滑柱塞泵转套式配流系统的润滑研究,耦合了商用CFD计算软件和自行建模编程求解的方法,研究表明该方法是可行的;徐威[16]对往复柱塞泵转套式配流系统性能仿真与结构优化进行了研究。在此基础上,水作为润滑介质,具有来源广泛、安全、无污染等优点,可有效减少磨损,提高机械效率[17]。基于此,本文以水作为润滑介质,耦合了Fluent软件和Fortran编程方法,对往复柱塞泵转套式配流系统的润滑性能进行研究,重点讨论了配流副结构参数的润滑设计。该研究为往复柱塞泵转套式配流系统的配流副润滑设计提供了理论依据。

1 往复柱塞泵转套式配流系统配流副润滑分析原理

1.1 计算方法

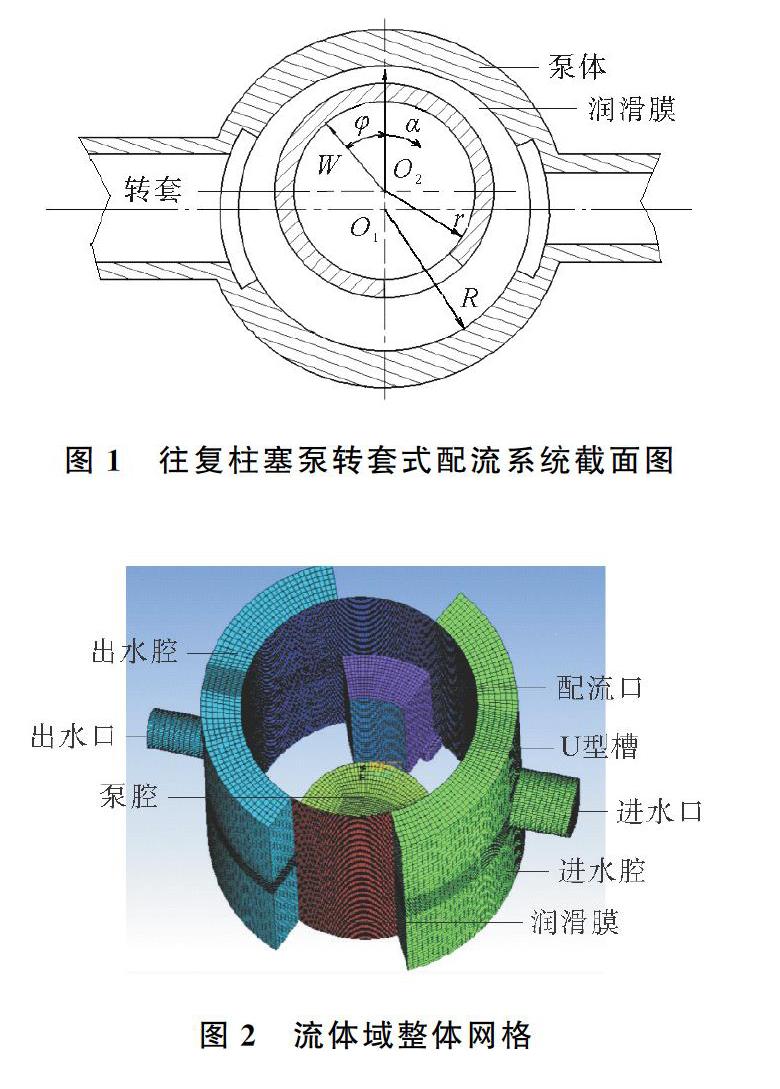

往复柱塞泵转套式配流系统截面图如图1所示。该摩擦副可视为一个特殊的滑动轴承,转套相当于旋转轴,泵体相当于轴承座,润滑膜支撑的外载荷W是泵腔内的流体对转套压力和转套与柱塞之间弹簧压力的矢量之和,记偏位角为φ,泵体轴向长度为L。半径间隙δ为泵体内径R与转套半径r之差。

转套旋转1周为1个运动周期,为简化模型,对转套与泵体间进行准稳态润滑分析。即针对某一特定瞬时,先预设转套与泵体的初始偏心率,利用流体计算软件Fluent,完成往复柱塞泵流场的非定常运动流场数值模拟,得到柱塞泵的整体流场;将得到的泵腔内流体对转套的压力和转套与柱塞间弹簧压力的矢量和作为转套与泵体间润滑膜的外载荷W,针对此瞬时的转套与泵体间的润滑膜建模,利用Fortran语言编程,求得对应于该外加载荷的偏心率,并对求得的偏心率与预设值之间的误差进行对比,松弛迭代偏心率,直至达到收敛精度,进而求得润滑膜厚及压力分布。在整个周期内逐一瞬时计算,可以得到1个周期内转套与泵体间任意时刻的润滑膜膜厚和压力分布。本研究选取3个时刻进行配流副间的润滑分析,以说明设计方法。

1.2 网格划分

建立往复柱塞泵转套式配流系统的流场模型并划分网格,流体域整体网格如图2所示。针对润滑膜部分加密边界层,采用六面体结构网格,总节点数约为50万。

1.3 Fluent计算

运用Fluent求解,计算参数如表1所示。对于运动过程泵腔中的柱塞和转套运动,通过自定义函数(user define function,UDF)定义,运用网格光顺和O1动态层结合的方法设置为动网格[18]。泵腔与配流口、配流口与润滑膜内表面、配流口与润滑膜外表面均与接触面设置为INTERFACE滑移关联边界条件,其余为壁面边界条件。

根据求得的泵腔流场,对其流场压力积分可得泵腔内的流体对转套的压力随时间的变化规律,泵腔内流体对润滑膜压力瞬变过程如图3所示。取图中的3个时刻(t1=0.30 s,t2=0.33 s,t3=0.35 s)进行润滑分析,討论结构参数对配流副润滑性能的影响。

1.4 数学模型与量纲一化

4 结束语

本文在应用Fluent模拟往复柱塞泵转套式配流系统整体流场的基础上,耦合Fortran编程对其配流副的润滑问题进行建模分析,计算3个时刻下配流副结构参数对往复柱塞泵转套式配流系统水润滑性能的影响。研究结果表明,在当前工况下,半径间隙δ的最佳取值区间为10 μm≤δ≤20 μm;宽径比K的最佳取值区间为1.25~1.4,既满足全膜润滑,又能保证容积效率和承载能力。采用本方法逐一瞬时对配流副润滑性能进行计算,即可完成配流副整个运动周期的润滑设计。该研究对形成新型油液、电液车辆动力传动等系统具有重要意义。

参考文献:

[1] 杨尔庄. 液压技术的发展动向及展望[J]. 液压气动与密封, 2003(4): 1-7.

[2] 张斌. 轴向柱塞泵的虚拟样机及油膜压力特性研究[D]. 杭州: 浙江大学, 2009.

[3] 俞云飞. 液压泵的发展展望[J]. 液压气动与密封, 2002(1): 2-6.

[4] 徐绳武. 轴向柱塞泵和马达的发展方向[J]. 液压气动与密封, 2003(4): 10-15.

[5] 张继忠, 张铁柱, 戴作强, 等. 内燃式柱塞泵原理方案设计[J]. 中国机械工程, 2005, 16(21): 1881-1885.

[6] 张铁柱, 张洪信. 内燃机冷却风扇温度控制液压驱动系统技术研究[J]. 内燃机学报, 2002, 20(3): 273-277.

[7] 张洪信, 程联军, 张铁柱, 等. 往复柱塞泵转套式配流系统结构原理[J]. 流体机械, 2015, 43(8): 48-51.

[8] 向文江, 刘学敏, 施国明. 一种新型液压轴向柱塞泵的设计[J]. 液压与气动, 2006(4): 70-72.

[9] 申儒林, 卢鹏飞. 轴向柱塞泵柱塞副与配流副摩擦性能研究[J]. 机械设计与制造, 2014(4): 36-39.

[10] Zhang H X, Zhang T Z, Wang Y S, et al. Dynamic model and simulation of flat valve system of internal combustion water pump[J]. Chinese Journal of Mechanical Engineering, 2005, 18(3): 411-414.

[11] 李洋, 焦宗夏, 吴帅. 应用单向阀配流的高频往复泵的流量特性分析及优化设计[J]. 机械工程学报, 2013, 49(14): 154-163.

[12] 马利云, 田毛提, 宋要斌, 等. 柱塞泵摩擦副受力分析与可靠性研究[J]. 现代制造技术与装备, 2016(1): 8-10.

[13] 袁柳樱, 项辉宇, 张力. 斜盘式柱塞泵柱塞-缸体摩擦副的润滑计算与分析[J]. 现代制造工程, 2007(2): 71-73.

[14] 杨华勇, 张斌, 徐兵. 轴向柱塞泵/马达技术的发展演变[J]. 机械工程学报, 2008, 44(10): 1-8.

[15] 郑璐颖. 往复柱塞泵转套式配流系统的润滑膜特性研究[D]. 青岛: 青岛大学, 2018.

[16] 徐威. 往复柱塞泵转套式配流系统性能仿真与结构优化研究[D]. 青岛: 青岛大学, 2016.

[17] 彭晋民, 朱志宏, 王家序. 水润滑轴承的研究现状及展望[J]. 润滑与密封, 2004(5): 124-126, 130.

[18] 張延君, 张洪信, 赵清海, 等. 往复柱塞泵转套式配流系统泵腔流场仿真研究[J]. 液压与气动, 2016(11): 31-35.

[19] 温诗铸, 黄平. 摩擦学原理[M]. 3版. 北京: 清华大学出版社, 2012.

[20] 徐威. 往复柱塞泵转套式配流系统性能仿真与结构优化研究[D]. 青岛: 青岛大学, 2016.