英台油田低冲次采油技术应用研究

2019-10-21李宏伟蔡立君刘国良王晓会孙鹏

李宏伟 蔡立君 刘国良 王晓会 孙鹏

摘 要:针对英台油田油井抽吸参数匹配不合理导致举升能耗较高的现状,为降低举升能耗满足低成本采油的需要,通过对抽油机井能耗评价,找出节能潜力关键点,为以低冲次采油为核心的优化设计,全面降低油井负荷,提高系统效率。

关键词:英台油田;降低举升能耗;优化设计;低冲次采油

1 问题的提出

英台油田开发的主要含油层系中既有高孔、高渗油层,又有低孔、低渗油层。高渗储层(英东高台子、老区高台子)的油井产液量较高,平均29.5t/d,平均泵径φ53mm,冲次5.3min-1,泵效54.6%,系统效率30.4%,单井日耗电172kW.h,节能运行达标率38.9%。即高产液井泵效高、系统效率高、能耗也高。为降低这部分油井能耗,对举升参数再优化设计、降低油井负荷势在必行。中低渗储层(英东萨尔图、八面台)的油井日产液较低,平均3.4t/d,平均泵径φ35.4mm,冲次3.4min-1,泵效31.6%,系统效率21.5%。受电机和减速比限制,冲次最低只能达到2.0min-1,抽油机参数不能与低渗透油井产液量合理匹配,为满足低产井生产需要,探讨抽油机0.5~2min-1之间的超低冲次采油方式具有重要的现实意义。

2 抽油机井能耗主要影响因素

2.1 抽油机井能耗构成

通过全油田530口抽油机井能耗功率损失分析,发现抽油机功率损失0.7kW,占比11.3%;电机1.3kW,占比21.0%;杆柱0.6kW,占比9.7%;井下功率损失1.9kW,占比30.6%。因此,井下损失功率是能耗主体。

2.2冲次是影响井下能耗损失的关键因素

泵挂深度L、抽汲参数(S、N、D)、增大任何一项参数都会增加井下功率损耗,反之,则降低。同时抽汲参数功率损失:冲次>泵径>冲程。

泵挂深度,受限于合理流压,难以大幅度调整;因此优化冲次是减少井下功率损耗和提高井下效率的关键。

3 低冲次采油技术研究与应用

3.1 设计最佳冲次

3.1.1 上下联动,合理设计冲次

多种参数组合可以实现排量要求,采取大泵徑、低冲次,有利于实现节能。

η泵效=Q实际/Q理论;

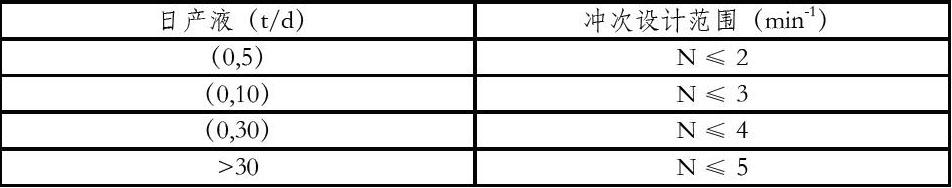

η泵效→50-70%;S→最大冲程;合理冲次→N≤5。

日产液(t/d) 冲次设计范围(min-1)

(0,5) N≤2

(0,10) N≤3

(0,30) N≤4

>30 N≤5

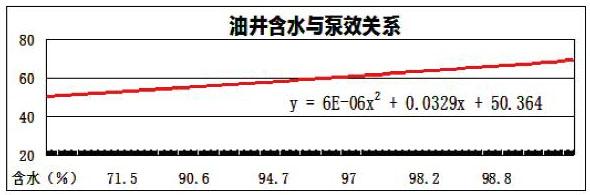

3.1.2 依据泵效(功图充满系数),测算最佳冲次

产量:功图充满系数80-90%之间;能耗:保证产量前提下,最低冲次(冲次不同,泵的充满程度不同,冲次越高,平均充满程度越低、能耗越高)。

3.2 低速设备的合理匹配

①匹配电机马达轮;原则上马达轮外径为150-200mm之间,禁止应用200mm以上大轮;②匹配电动机;对于井况稳定,供液充足的高产井,宜选用6、8极的单级电机;供液不足的低产、特低产井,宜选用12极(或二次减速)电机。对于井况不稳定的新井、措施井、经常洗井作业的低产井,宜选用6/12极、8/12极双速电动机,以便快速抽出洗井液并在低速下正常运行。

3.3 试验超低冲次技术

对于目前抽吸参数已最小,因产液极低依然特低效的油井,需要进一步降低油井冲次,提高泵效。①确定降冲次技术路线;增大抽油机减速箱减速比:现有三轴二级减速器减速比一般31左右,不能满足特低产液井超低冲次需求,而对老旧抽油机改造成本高,不是采油厂的首选;继续增加电机级数,降低转速:增加级数,电机效率低、空载损耗高,成本也较高;变频调速控制:方便、简单的调速设备,但是成本高、易损坏、厂内部维修困难;二次减速装置:设备简单、经济实用、但单独应用达不到超低冲次;因此重组低速设备是超低冲次的首选;②减速器+高级数电机重组使用;采用12级(16级)电机+2级减速器组合,冲次可以达到0.8-1.2次/分。

4 取得的效果

2018年英台油田全面实施低冲次采油技术,对举升参数进行了大幅度调整,年度共施工74井次,措施后泵径增加5.7mm,冲次下调1.8min-1,电机功率下调4.5kW,在产量保持基本不变的前提下,举升能耗明显下降:输入功率下降2.1kW,节电率30.4%,系统效率提高4.9%。

综上所述,通过低冲次采油技术在英台油田的全面推广应用,我们充分认识到:①从抽油机井能耗构成上看,井下损失功率偏高、因此减少井下功率损失,是节能潜力的主要方向;②从单因素影响参数分析,高冲次是井下损失功率的主要因素,因此合理降冲次就是机采节能工作的技术路线;③机采参数优化设计技术,上下联动、优选最佳冲次,是保证产量目标、节能效果的源头,即用抽油泵调节产液量,用低冲次实现低能耗;④合理匹配低速设备是实现低冲次(或超低冲次)的保证;⑤提高抽油机平衡,可以保证节能效果。