缓蚀剂在催化裂化装置的应用

2019-10-21周军张家鑫枊志伟

周军 张家鑫 枊志伟

摘 要:近些年,国内炼厂加工高含硫原油的比重越来越大,由于高硫原油在加工过程中造成的硫腐蚀越来越严重,对装置的长周期运行及安全生产都造成了极大的隐患,各个炼厂也都相继采取了一些措施,本文对缓蚀剂在催化裂化装置使用过程中的防腐蚀效果进行了对比分析。

关键词:缓蚀剂;硫腐蚀;酸性水

1 前言

中国石油天然气集团公司吉林石化公司炼油厂140万吨/年MIP-CGP催化裂化装置,设计加工能力为140万吨/年,2010年建成投产。

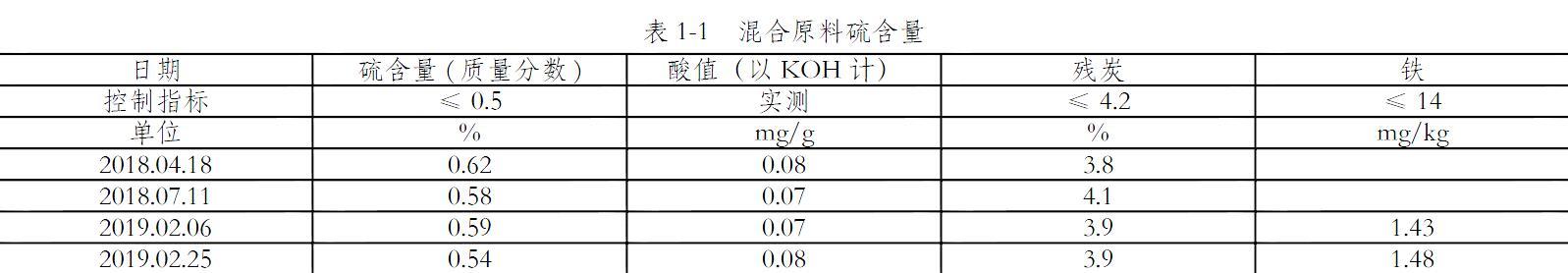

装置原料来源为一套常减压装置常压渣油,占提升管进料22%-25%。二套常减压装置减压渣油占提升管进料23%-27%,还有5%-8%的焦化蜡油,其余为二套常减压减压塔侧线减二线与减三线蜡油。由于二套常减压装置加工俄罗斯高含硫原油,而催化装置原料70%以上来源于二套常減压,导致催化装置原料含硫量较高,平均达到0.5%以上。特别是原料油的硫含量,从表1-1可以看出,与设计硫含量≤0.5%相比,原料油硫含量明显偏高。装置原料油硫含量偏高,对系统设备、管线的腐蚀有较大影响。当原料中的硫含量升高时,产品中的硫含量和硫化氢含量也会随之升高。

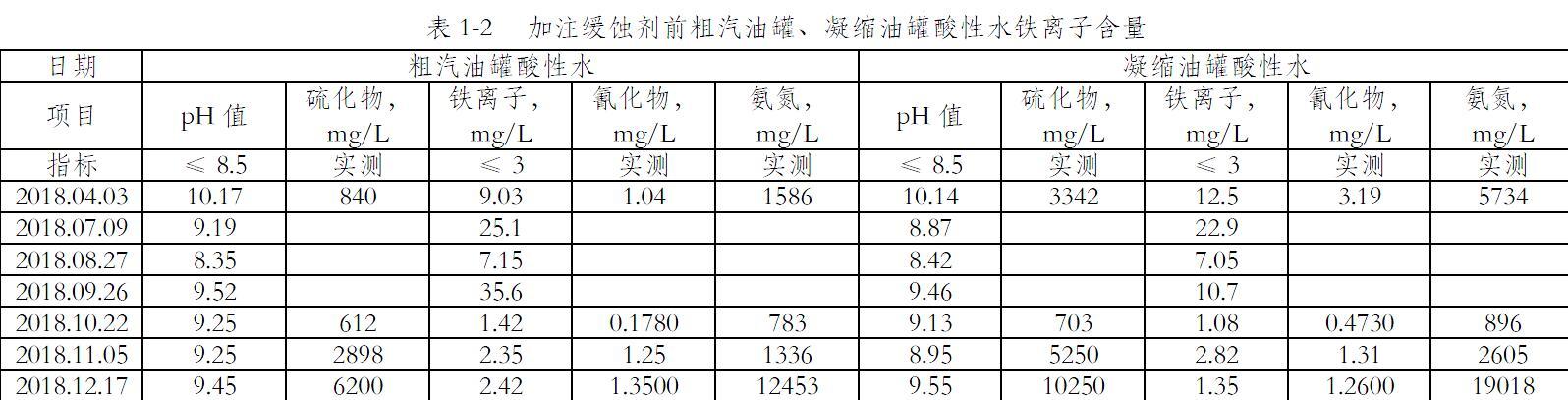

装置粗汽油罐和凝缩油罐中的铁含量大部分来源于分馏塔上部及吸收稳定系统的硫腐蚀,对比表1-1与表1-2中混合原料中铁含量和酸性水中铁含量可以看出,混合原料中也携带一部分铁元素进入产品中,但主要还是设备腐蚀造成酸性水中铁元素超标。

表1-2列出了2018年4月至10月粗汽油罐和凝缩油罐酸性水铁离子浓度,严重超出指标要求。针对这种情况,为了减少分馏塔上部、吸收稳定系统设备腐蚀,车间拟采取在分馏塔顶加注缓蚀剂。

2 腐蚀机理

在加工硫含量高的原料油时,生成的大量硫化氢与液相水共存(或水物流在露点以下)时,对金属产生湿硫化氢腐蚀(Fe+H2S→FeS+H2)。分馏塔顶油气冷却系统和吸收稳定系统的设备在运行中金属表面生成腐蚀产物FeS膜,FeS 膜是一种松散的腐蚀产物,易脱落,无保护作用。温度越高,腐蚀越快。装置停工和用蒸汽吹扫过程中,FeS与湿空气中的氧反应生成过多硫酸,从而腐蚀速度加快。硫醇也能直接与铁生产松散的硫醇铁。二硫化物、噻吩与金属不直接作用,但受热分解生成的硫化氢同样对设备造成腐蚀[1]。因此,催化裂化装置特别是加工高含硫原料的装置,分馏塔顶油气冷却系统、顶循环系统、吸收稳定系统设备腐蚀严重。

3 缓蚀剂使用前后腐蚀情况对比

2018年5-6月装置检修期间,增加了分馏塔顶缓蚀剂加注系统,缓蚀剂加注系统的喷头安装在分馏塔顶油气管线出口处。注入方式为采用原剂注入方式,使用自动注入设备,保证均匀、连续注入。所用缓蚀剂型号为BPR81202缓蚀剂。

2018年9月25日-10月19日,缓蚀剂加注系统试运。2018年10月20日,车间向分馏塔顶加注缓蚀剂,目前的加注量约为67.8kg/天。

缓蚀剂系统投用后,粗汽油罐和凝缩油罐酸性水中铁含量明显下降。由表1-2可以看出,10月份加注缓蚀剂后,粗汽油罐与凝缩油罐中铁离子含量可以明显看出,投用后铁离子含量大幅度下降,而此时,混合原料中铁含量没有明显变化,说明分馏塔上部及吸收稳定系统腐蚀情况得到了很好的控制,有效的降低了系统的铁流失,延长了设备的使用寿命。

4 缓蚀剂作用机理

缓蚀剂是一种以适当的浓度和形式存在于环境介质中的,可以防止或减缓腐蚀的化学物质或几种化学物质的混合物。

缓蚀剂的防腐蚀机理主要是缓蚀剂在金属表面的成膜理论。成膜理论的要点是在金属与介质两相之间,由于缓蚀剂的作用而存在界面膜的独立相,可在金属表面形成不溶于水或难溶于水的保护膜,它阻碍了金属离子的水合反应或发生氧化还原反应,从而抑制金属的腐蚀过程。[2]

5 结论

在催化裂化装置中,通过对分馏塔顶油气出口加注缓蚀剂,完全可以有效降低分馏塔顶部及吸收稳定系统的低温硫腐蚀,延长设备的使用寿命,保证装置的长周期安全生产。

参考文献:

[1]马伯文.催化裂化装置技术问答[M].北京:中国石化出版社,2003.

[2]孟卿君.刘汉斌.李志健.水处理剂-配方、工艺及设备[M].北京:化学工业出版社,2018.