关于尾部多段式亮条匹配的研究

2019-10-21乐金

乐金

摘 要 本文从造型设计,结构工艺,零件公差和视觉效果共四个方面对尾灯多段式镀铬亮条的尺寸配合进行研究,挖掘出有效的定位方案和相关的控制因素,为制造系统提供稳定可靠的尺寸控制价值方案

关键词 多段式;镀铬饰条;匹配

引言

随着国家经济的飞速增长和国民消费能力的持续提升,汽车产业迎来了一轮大幅度的发展。消费者的专业能力和敏感程度越来越高,汽车内外饰配合和感官质量也成为行业重点关注的区域。舒服完善的整车外饰配合能给消费者带来良好的第一印象,成为消费者购车的驱动力,因此尺寸配合的价值越来越突出。

目前汽车尾部区域大量使用长的镀铬饰条连接左右侧的尾灯,构造出一体化的视觉效果,最近某车型以意大利某知名赛道为灵感,创新性的首次采用了单侧三段式镀铬饰条的造型和结构,引起了业界的足够重视。多段式的镀铬饰条造型对配合提出了更高更精细化的要求。

本文以尺寸配合可达性和提高感知质量为目标,针对该种创新型的多段式饰条配合,从造型,结构工艺,零件公差和视觉效果共四个方面进行分析研究,形成一套系统的尺寸控制方案,最终达到设计和消费者的期望[1]。

1研究思路

针对后部多段式饰条配合存在的高关注问题,以尺寸配合可行性和提高感知質量为目标,从造型,结构工艺,零件公差和视觉效果共五方面进行分析研究,提炼出有利因素和控制方法,形成完成的尺寸控制方案,满足设计要求和消费者的期望。

2造型设计

结合对比了市场上主流车型后可以发现,后部饰条配合可以分为三种,而单侧三段式饰条对匹配和感观质量要求最高。

首先是配合型面多,每段饰条的三个方向以及对齐度均有要求;其次是配合零件多,两个尾灯,三根饰条,加上侧围和后盖;最后是敏感程度高,尤其是饰条之间的匹配,理论间隙只有1mm,且呈斜45°,间隙大或者对齐度差都会对视觉效果产生巨大的影响,带来不好的感官质量。另外饰条的工艺也会影响感官色差。因此如何从结构和工艺上保证设计的可行性需要进行详细的研究[2]。

3结构工艺

尾灯饰条采用超声波焊接固定。传统热塑性连接,主要有外部加热焊接(如电炉焊接、热气挤压焊接、高频焊接等)、外加部件胶结连接等。传统方法有很多弊端,如外部加热焊接,塑料件容易和加热源粘接且会造成空气污染;注入焊接需要加入导电材料;特别是胶粘固定方法,需经过表面打毛、涂胶、粘接、固化、电烙铁烫平、修整等工序。手工操作劳动强度大,工序多,生产效率低,质量难以保证,而且胶粘剂的挥发成分污染环境,影响操作人员身体健康。而超声波塑料焊接则工艺操作简单、安全可靠,焊接速度快,降低了产品成本,提高了经济效益。同时还可以选用铆接、埋植、切割、成型、封口等方式进行焊接,满足不同场合的要求。

通过超声波焊接保证了饰条相对于尾灯的位置后,需要保证尾灯间的相对位置。影响尾灯相对位置的因素包含两个,一是尾灯定位,二是后盖姿态,故在白车身需重点关注定位孔位置和调平点位置影响。

尾灯定位采用内侧圆孔圆销,外侧圆孔椭圆销结构,内侧螺栓打紧,外侧卡扣卡紧。尾灯旋转对饰条间的配合影响最为直接,因此推荐尾灯的定位销尽量靠近灯两侧型面,减小孔偏差带来的放大效应,降低灯旋转带来的尺寸偏差影响。此外尾灯支架与后盖外板的U/D向焊接面推荐保留0.25~0.5mm间隙,如果设置为零贴状态,零件的尺寸波动会导致尾灯支架干涉落不到位,影响定位孔的位置度。另外尾灯背部的泡棉厚度以及材质也会影响尾灯的前后向位置,推荐在项目前期验证尾灯打紧前后泡棉对前后向的尺寸影响。

后盖饰条的三个销子用来定位C/C向和U/D向,整段3M胶用来定位F/A向和贴紧作用,而后盖上外板对应的三个孔的在前期评估由于无法保证精度并不能作为定位孔使用。从冲压工艺角度上来说该零件需要六序来完成,而目前大多数设备最大工序为5道,这三个孔的冲孔工艺只能在OP20上实现,而OP20完成冲孔后还需要在OP30和OP40进行翻边和整形,有导致冲孔变形和位置度产生变化的风险,因此孔的轮廓度和位置度理论上无法满足定位孔要求(轮廓度要求+/-0.1mm,理论分析+/-0.2mm,位置度要求+/-0.5mm,理论分析+/-0.75mm)。从工艺模拟评估的角度上不推荐采用精定位,而工装定位在实车验证上也不可行。

工装定位有两种方案,一种以上外板的下翻边轮廓为基准,尾灯配合的轮廓为导向制作工装,一种以上外板的下翻边轮廓为基准,通过磁石吸住下轮廓面。但是使用工装定位的稳定性差,饰条两侧的U/D向一致性有1~1.75mm,完全无法满足定位要求,同时单人单车安装耗时达67S,工位现有操作工无法覆盖,无法满足安装工时的要求。

考虑到工装的方案没有实施可行性,后续在项目阶段对精定位的方案再次进行了确认。在项目阶段收集了8个批次共25套上外板的白光数据,,无论是轮廓度和位置度均满足精定位要求。另外饰条精定位U/D向的稳定性也经过充分验证,一致性在0.3mm以内,满足精定位重复性安装的要求。后续造车验证OK,因此推荐采用饰条精定位的方案。

4零件公差

整个尾部区域的配合,为了满足一体化的视觉效果,整车制造企业需要按照精品车标准执行,后盖/侧围尾灯之间的间隙公差需小于1.5mm,平整度公差需小于1.0mm。后盖尾灯和后盖饰条的间隙设计为1.0mm,间隙公差为小于0.75mm,避免设计干涉,平整度公差需小于0.75mm。同时结合目前采用的单件制造工艺,建议采用较为严格的公差来设置,建议为+/-0.5mm较为合理。

由于后盖尾灯和饰条的理论间隙只有1.0mm,过大/过小间隙都会导致明显的缺陷或者感官质量问题。因此建议尾灯和饰条均选择同一家总成供应商,在总成供应商处制作环境检具,实时监控零件状态。至于白车身的影响,建议白车身增加套灯和饰条频次,及时调整优化白车身尺寸带来的影响。同时在整车厂内部通过TAC增加监控频次,确保每天造车的稳定性。

5视觉效果

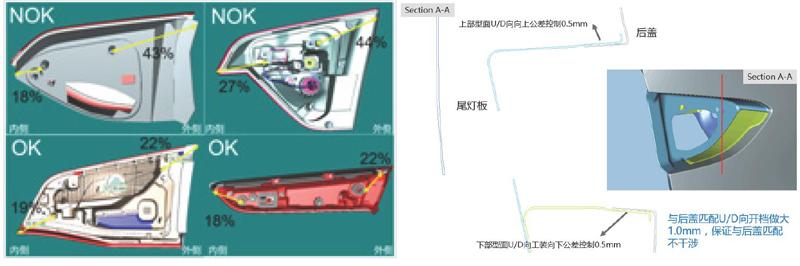

针对后盖尾灯/饰条的对齐度,DTS要求为U/D向对齐度小于1.0mm。收集了项目阶段大量的实车数据并拉动各区域进行实车评估,发现尾灯饰条比后盖饰条U/D向偏低的感官效果比偏高要差很多。因为尾灯上的饰条呈45°,尖角在下方匹配区域,偏低后匹配面发生变化导致视觉间隙大,且手触摸有刮手感。而尾灯饰条偏高则由于上部匹配为圆弧过渡,会弱化视觉效果,对齐度的感官质量不明显。因此建议尾灯饰条U/D向偏高0.15~0.25mm控制,将理论状态的匹配做到后盖尾灯偏高,满足精品车和感官质量的要求。

此外不同工艺带来的饰条色差也会对感官质量带来明显影响,不同工艺即便按照色板进行调试优化也很难达到理想效果,推荐饰条采用一家供应商采用相同工艺保证饰条颜色一致性。工艺推荐使用PVD涂层技术,不推荐使用水电镀工艺。PVD涂层技术是指物理气相沉积工艺,是一种干式涂层技术,无任何废水产生,且在色彩和视觉效果方面还可以有非常广阔的设计选择。

6结束语

本文分析了尾部多段式亮条配合的相关问题,从造型设计,结构设计,零件公差和感官质量等方面进行了研究和分析,形成了一整套的尺寸配合控制方案,有助于提高尾部复杂问题的分析效率和制造友好性,较好地完成了设计理论,达到消费者的预期。

参考文献

[1] 中国机械工程学会焊接学会.焊接手册[M].北京:机械工业出版社,2008:11.

[2] 于俊一,邹青.机械制造技术基础[M].北京:机械工业出版社,2007:29.