矿用轮毂产能提升工艺方案改进

2019-10-21张亚云,权建华,高帆博,赵小恒

张亚云,权建华,高帆博,赵小恒

摘 要:2018年年初,随着公司矿用车桥销量的日益攀升,分厂6020矿用后轮毂的产出已无法满足日益增长的装配需求。文章通过3条改进措施的分析,对矿用6020轮毂工艺方案做出调整和改进,从而实现了6020轮毂产能的大幅度提升,满足了装配需求。

关键词:车桥;矿用轮毂;工艺分析;工艺改进

中图分类号:U463.343 文献标识码:A 文章编号:1671-7988(2019)23-179-03

Process Scheme Improvement of Productivity Improvement for Mine Wheel Hub

Zhang Yayun, Quan Jianhua, Gao Fanbo, Zhao Xiaoheng

( Shannxi HanDe Axle Co., Ltd., Shannxi Baoji 722408 )

Abstract: The output of 6020 rear hub in the branch had been unable to meet the increasing demand with increasing sales volume of the company's mine axle in early 2018. After three analysis of measures in this paper, we adjusted and improved the process plan of 6020 wheel hub for mine, as a result the production capacity had been greatly increased and the assembly demand had been satisfied.

Keywords: Axle; Mine wheel hub; Process analysis; Process improvements

CLC NO.: U463.343 Document Code: A Article ID: 1671-7988(2019)23-179-03

1 問题描述

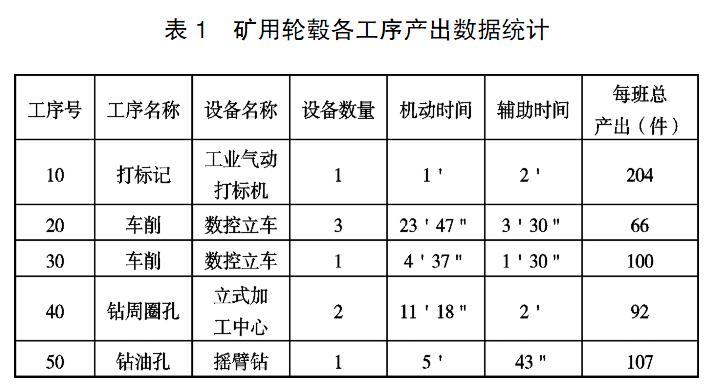

我分厂加工的6020矿用后轮毂在矿用车桥上装配使用,加工过程分5道工序,各工序节拍及每班产出见表1。

表1 矿用轮毂各工序产出数据统计

由表1看出:影响整条线产出的瓶颈工序为20工序,3台设备每班的总产出仅为66件,这与分厂要求90件/班的产出量相差甚远,由于不允许增添新的设备,分厂提出:由工艺人员通过过程工艺分析和工艺改进来满足整线90件/班的产出。

2 问题分析

要将整线产能提升至90件/班,仅需将20瓶颈工序产能由66件提升至90件/班。分析制约20工序产出的两大因素为:机动时间和辅助时间。适当的降低纯机动时间或辅助时间,或同时降低机动和辅助时间,缩短该工序整体节拍,则可适当地提高每班产出量。而辅助时间包含人工上下料时间、开关设备门时间、清理工装铁屑时间、更换刀片损失时间、调刀补后试切损失时间,除非人工智能,否则无法更有效的对这一时间做更进一步的调整,唯一可考虑改进的方向只能是:想方设法降低机动时间。

3 改进方案设计

在实际生产中缩短机动时间就是做到在原切削参数、程序基础上提高转速、提升进给、简化程序篇幅。从最容易着手的参数做起,将转速、进给按原程序给定的值各提高20%试加工验证,结果发现两个问题。

(1)刀片磨损加剧。几乎首件精车时发现所有刀片出现过磨损现象,刀尖圆弧崩刃。

(2)工件尺寸无法稳定。连续加工3件轮毂,外圆、上孔、下孔尺寸均无法有效稳定在尺寸公差内,每次加工都需对刀补进行反复调整。

通过单一的修改并提升切削参数缩短机动时间的方法并不有效。

对整个加工过程重新思考和研究,进行多轮探讨后重新制定了以下3条改进方案。

(1)重新调整车削工步内容,增加刀体,分原半精加工、精加工1把刀为两把刀加工,适当提高机床转速和进给,保证系统尺寸稳定,降低机动时间。

半精加工时切削深度0.7mm-0.9mm,提高切削参数加工3-5件产品时刀片磨损严重,精加工时重复调用相同刀具车削造成尺寸不稳是一种必然现象,操作工频繁调整刀补试切,造成了生产节拍的浪费。

车床刀架含6个刀位,所用刀座为单刀体刀座,分半精车、精车为两把刀加工应用现有刀座安装时刀位数量不足,且刀架旋转时易与工件干涉。改进方案中需设计双刀体刀座来实现7把刀的同时使用且保证刀架旋转时刀具不与工件产生干涉。

(2)优化半成品图纸尺寸,减小半成品来料加工余量,提升半精加工切削参数。

轮毂半成品来料关键孔和外圆设计余量2.0mm-2.5mm,遵循传统的轮毂半成品尺寸设计方案,分析认为切削余量过大,严重制约了半精加工的切削参数提升,可尝试减小半成品来料余量,提升转速和进给,进一步降低半精加工机动时间。

(3)程序优化。

部分成品控制尺寸特别是刀检尺寸可转移至半成品进行加工控制,加工程序段可进行适当的优化删减,再次降低机动时间。

4 改进方案实施

(1)半精车、精车一把刀调整为半精车、精车两把刀加工,提升切削参数。

图1 改前刀具排列图 图2 改后刀具排列图

图3 改后现场效果图

改进前、后刀具排列方式、工步内容对比见表2。

表2 改进前后刀具排列、工步内容对比

改进前后切削参数对比见表3。

表3 改进前后切削参数对比

改进后机动时间由23'47''降低为18'40''。

(2)減小半成品余量,提高半精加工切削参数。

图4 改前半成品图 图5 改后半成品图

半成品余量调整后半精车切削参数进一步提升,结果见表4。

表4 半成品余量调整后切削参数表

改进后机动时间由18'40''降低为16'36''。

(3)程序优化,去除刀检程序段。

半成品图中放宽图4-4中内孔D+0.5 0、E+0.5 0控制标准,调整为D+1 0、E+1 0(符合公差标准),由半成品控制,删减半精加工程序段,见下表。

表5 程序精简前后对比

程序简化后机动时间降低为15'37''。

以上3条方案实施后,对20工序生产节拍重新核算,结果见表6。

表6 调整后整体节拍统计

5 改进效果

实施以上3条改进方案后对加工效果持续跟踪15个班次验证发现:

(1)车床使用未出现异常,车床使用效率显著提升;

(2)过程加工尺寸稳定、受控;

(3)对操作者劳动强度并未造成大的影响;

(4)20车削工序3台设备产能稳定提升至96件/班,整线产能提升至92件/班,整条生产线效率提升39.3%,达到分厂产能要求。

6 结语

实践证明,通过对现场现有资源的改进和有效利用,对传统的工艺方案大胆质疑、重新设计和验证,往往会取得出乎意料的效果。通过对同一加工过程各个环节的要素反复思考,可更有效的整合现场资源,让现场资源利用度更高,让生产组织更有效。

参考文献

[1] 法兰克车床刀架系统.沈阳机床厂2000.

[2] 车削刀具. 肯纳新产品目录.2018.

[3] FANUC数控系统手工编程.化学工业出版社.2013.