某车型冷却系统优化设计

2019-10-21方明壮,蓝志宝,张帆,王伟

方明壮,蓝志宝,张帆,王伟

摘 要:为了解决某车型开发过程中电子扇怠速长转问题,通过故障模型树和一维流体软件对问题原因进行了详细分析,发现暖风回路流阻过大是引起了电子扇的常转的原因。最后制定了改制加长5cm感温元件的节温器优化方案,并在20台实车上进行验证,验证结果表明该车型怠速恢复正常,节温器感温元件部位温度从83℃上升到85℃,温度波动范围从8℃降为3℃,达到了预期的结果。

关键词:冷却系统;风扇常转;设计优化;CFD分析

中图分类号:TK414.2 文献标识码:A 文章编号:1671-7988(2019)23-69-04

Optimization Design for a Vehicle Cooling System

Fang Mingzhuang, Lan Zhibao, Zhang Fan, Wang Wei

( SAIC-GM-Wuling Automobile Co., Ltd, Guangxi Liuzhou 545007 )

Abstract: For some vehicle models have electronic fan long idle problem in the development process, through the fault model tree and one-dimensional fluid software to analyze the problem, after the analysis found that loop flow resistance is too large, so the electronic fan in a long-term working. Finally the restructuring method is thermal components increase 5 cm in the thermostat and validated on 20 vehicles. Verification results show that the vehicle electronic fan returned to normal, thermal components in thermostat temperature from 83°C to 85°C, the temperature fluctuation range from 8°C reduced to 3°C, achieve the desired results.

Keywords: Cooling system; Electronic fan in a long-term working; Optimization design; CFD analysis

CLC NO.: TK414.2 Document Code: A Article ID: 1671-7988(2019)23-69-04

引言

随着节能减排法规越来越严,发动机趋向小型化发展,强化程度越来越高,发动机的散热条件越来越苛刻和恶劣;同时,基于节能的目的,水泵等附件驱动功耗要求尽可能的少。这些都给传统的冷却系统匹配带来了严峻的挑战,为此,我们需要对传统的冷却系统设计进行优化,对整车散热系统进行更精确的匹配,以满足整车在各个工况下的运行要求。

以前,冷却系统的设计研究,主要通过在特定工况下(一般最大扭矩和最大功率)的简单的换热理论计算以及相关的经验和类似机型的对比试验,确定相关的冷却系统性能参数,如流量,扬程,节温器开启温度等。该方法设计出来的冷却系统虽然能基本满足大部分工况的要求,但存在着成本高,耗时长,匹配精度差等缺点。并存在特定工况下,因匹配不良产生水温高等现象。

近年来随着CFD计算的进步,借助于计算机强大的计算能力。在设计阶段,通过在计算机中搭建虚拟冷却系统模型。利用三维和一维的CFD联合仿真,模拟发动机运行的各个工况,综合考虑与整车的匹配。已经能设计开发出优良的整车冷却系统。同时,通过搭建现有车型的冷却系统模型,为现有车型的冷却系统故障解决和优化改进提供了一条很好的途徑。下面就以某一款车型开发过程中怠速电子扇长转问题的解决过程,探讨计算机模拟技术在冷却系统设计优化中的应用。

1 某车型故障现象和初步原因分析

根据试验工程师反馈,在怠速工况下,某车型水温较正常状态高出约5度以上,电子扇常转,非怠速工况,无该故障。故障比例在10%左右。

经现场对故障车的确认,该车子在原地怠速时,水温一直维持在98°,电子扇一直转动,检查大循环,大循环没有打开的迹象。

该车型节温器开启温度为83℃,95℃全开;电子扇的控制策略:低速扇93℃开,90℃关 ,高速扇高于96℃开,低于93℃关。

针对该故障现象,我们进行了故障逐一排查,如下图的故障模型分析树所示,我们首先对整车冷却系统零件状态进行确认,发现所有的零件均无安装质量问题;其次对系统故障因素进行排查,发现导致循环未打开,并不是漏水或者冷却系统进空气引起的。接着对故障车关键零件(水温传感器、节温器)进行性能检测,也没发现问题;最后我们在节温器感温体部位进行了温度测试,发现顶部水温达到了85℃左右(达到了节温器开启的条件),并在感温元件迎风面和顶部发生了较大的温度波动(8℃),在排除温度传感器触壁的影响下,有可能是因为水流不足引起的。

图1 故障模型分析树

经故障树分析怀疑该车型(下文称为A车型)冷却系统在怠速时流量(暖风回路)达不到节温器开启的流量要求。为此,我们对比了同为一基础机型,同样的冷却系统回路设计(如图2所示),没有该故障的另一车型(下文称为B车型),发现该A车型暖风回路异常曲折(如图中红色圈中所示),存在着暖风回路的流动阻力过大,导致该回路在某些工况流量不足的潜在风险。

图2 某车型冷却系统示意图

图3 两个车型冷却系统三维模型

2 一维流体仿真分析

2.1 一维流体模型

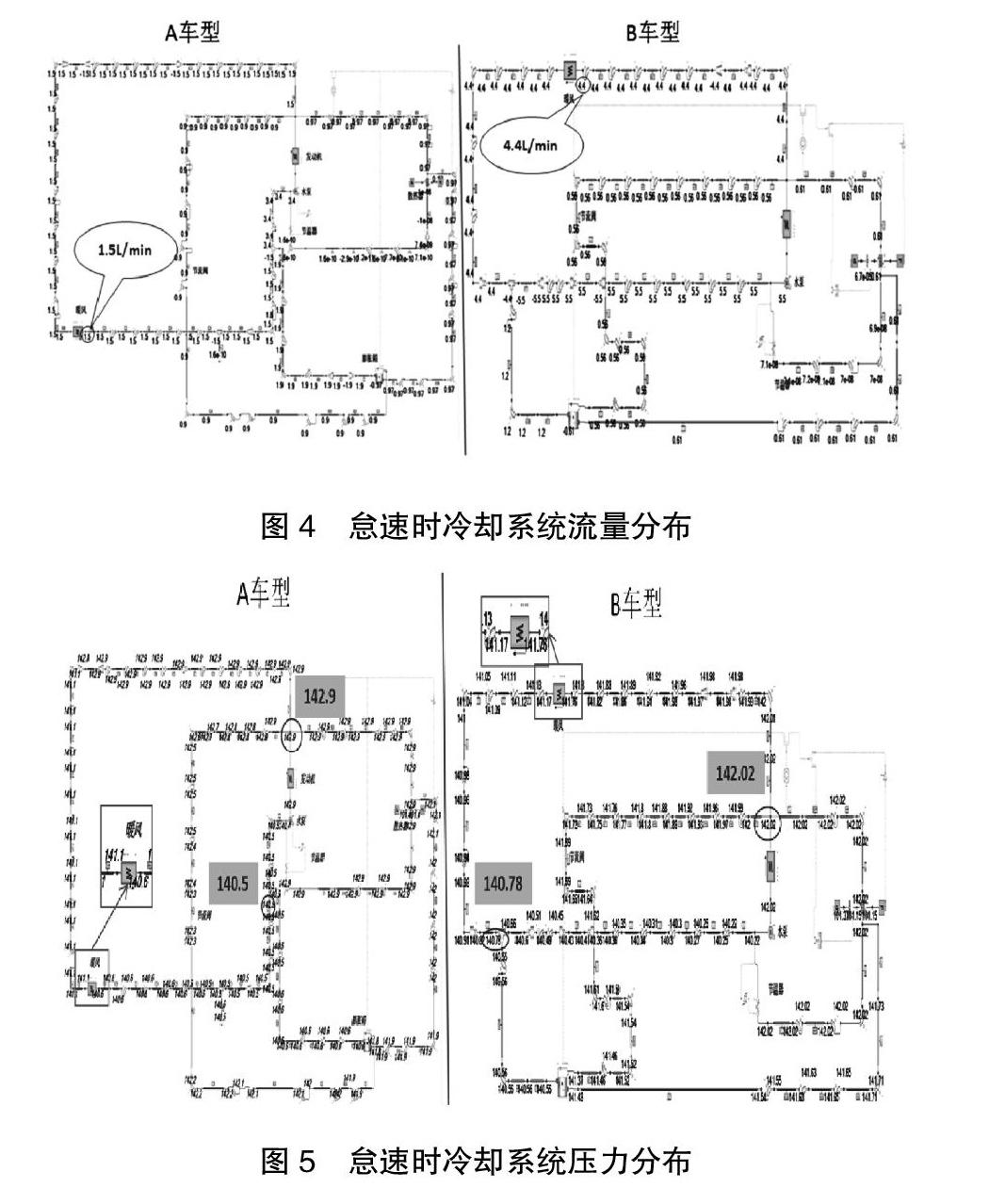

为了验证初步分析结果,搭建A,B车型冷却系统的一维CFD模型,并对结果进行分析比较。首先收集各个元件的流阻搭建好两个车型的flowmaster模型,分别分析在发动机转速800rpm,环境温度40℃的怠速工况下,这两个车型暖风回路的流量和压力分布。分析结果如图4,图5所示。

图4 怠速时冷却系统流量分布

图5 怠速时冷却系统压力分布

2.2 分析及结果

由上面的流量压力的分布图,可以看出,在怠速工况下:

从压力分布上看,暖风回路(从发动机出水口到膨胀箱回水三通),A车型压降为2.4kPa(142.9-140.5),B车型压降为1.24kPa(142.02-140.78),故障车型(A车型)的流阻是B车型的近2倍。其中因管路(除去暖风芯子的影响)产生的流阻,A车型为1.9kPa(2.4-0.5),B车型为0.59kPa(1.24-0.59),故障车型(A车型)更是达到了B车型的近3倍。由此可判断,之所以产生两个车型怠速工况的流量差异,主要的原因是因为故障车暖风管路流阻过大所致。

从流量分布上看,暖风回路A车型的流量为1.5L/min,B车型为4.4L/min。水泵总流量,A车型的流量为3.9L/min,B车型为6.1L/min。因暖风回路流阻的增加和其他回路的长度增加,导致A车型的总流阻大于B车型。所以产生了不同的流量分布结果。在暖风回路流量减少的情况下,发动机排气回路和散热器排气回路的流量都有相应的增加。

由上面的分析可以看出,怠速工况下,导致A车型产生怠速电子扇长转的原因是因为暖风回路流阻过大,使流经节温器感温元件的流量不足,以致引起节温器没法打开。

3 冷却系统优化设计

3.1 优化设计方案

针对流量冲击不足产生的问题,我们拟对冷却系统进行以下的优化:1)优化暖风管路,降低该回路的流阻;2)优化水泵在怠速转速下的性能;3)优化节温器感温元件。

通过各方面的综合比较,因为水泵为借用件,重新开发的成本过高,而暖风相关管路受限于发动机舱的空间限制,很难进行有效的优化,所以在此选择最经济的改进方案,在不改变冷却系统的管路布置的前提下,优化节温器,将感溫元件后移5cm,增加来流冷却液对感温体的冲击,以改进节温器的响应效果。

3.2 优化方案建模及分析

针对节温器感温元件后移5cm的方案进行节温器流场三维CFD建模和分析,应用一维CFD分析得到的流量压力结果,作为三位CFD分析的输入和边界,用三维CFD软件模拟节温器感温部位怠速时的流场情况。

图6 节温器感温部位怠速工况流动情况

上图6为A车型新节温器怠速工况(节温器关闭时)流场速度和温度分布的情况。可以看出,节温器未开启时,流动高速区主要分布在节温器进水口和水泵进水口的连线范围内。从温度分布结果来看,感温元件壁面温度在来流方向的最高温度在85℃左右,底部的温度接近83℃(温度边界:入口温度85℃,壁温82℃)。由CFD分析结果可知,在85℃的进水水温下,延长后的节温器感温体处于来流的覆盖范围内,同时感温体表面的温度波动范围减小(2℃)。达到了预计的效果。

3.3 试验验证

针对改进方案,分别在冷却系统回路上布置7个温度测量点,其中节温器感温体迎水面、背水面和顶端各布置3个测量点(如图7所示)。先在某一故障车上测试原状态的怠速工况水温分布状态,然后切换改进方案中的节温器,再测试其怠速工况的水温分布。

图7 节温器感温部位怠速工况流动情况

图8 试验验证结果

测试结果如图8所示,从图上可以看出,在关空调后怠速时,节温器内侧(迎水面)在故障车中,温度都<85℃,并且与节温器顶端的温差>8℃。一直在节温器开启温度(83℃)附近徘徊。同时风扇一直转动的影响,故障车的进水管温度一直呈下降趋势,恶化了节温器的温度响应。在改进方案中这两个位置的水温都不差过3℃,并且在关闭空调后,节温器两个位置水温迅速趋向于一致(且都大于85℃),节温器和电子扇能正常开启和关闭。

这说明冲击节温器正面的水流量增加了。达到了预期改进的效果。

由上可知,试验验证达到了预期的效果,在此基础上随机抽取20台故障车,并进行相关的故障工况温度分布对比验证试验,试验结果表明,在20台样车的试验结果均有效。经改进以来,从开发到批产,该车型冷却系统并未再出现该故障,故该改进方案是确实有效的,并验证了原先CFD分析的结果。

4 结论

(1)通过对某车型电子扇长转故障的排查,利用一维和三维CFD软件进行相关分析,找到了新车型怠速工况电子扇常转的原因是暖风回路流阻过大。

(2)加长节温器感温元件的优化方案,经实车验证,怠速工况下,节温器感温元件表面平均温度从83℃提高到了85℃,温度波动范围也有8℃降低到了3℃。水温恢复正常,电子扇常转的故障消失。优化了冷却系统的设计。(3)在冷却

系统的优化设计和开发中,CFD发挥越来越重要的作用,在前期开发中通过CFD仿真与与验证试验的结合,可以减轻开发阶段的成本和时间。

参考文献

[1] D. S. Miller. Internal Flow System.BHR Group Limited 1996.

[2] 邓义斌.车用发动机系统匹配设计研究.武汉理工大学学报, 2011 (4): 383- 386.

[3] 赵军.重型载重车发动机冷却系统设计改进及试验研究.柴油机设计与制造, 2008(3): 28- 31.

[4] 海松等.基于 FLOWMASTER 的工程机械热平衡仿真分析,2007 (6):118-121.

[5] Bure J, Haws J.Vehicle thermal systems modeling using flowmaster2 [C]//SAE, Paper,No.2001-1696,2001.

[6] Bernhard Uhl, Friedrich Brotz. Development of Engine Cooling Systems by Coupling CFD Simulation and Heat Exchanger Analysis Programs.SAE Paper 2001(05): 14-17.