基于遗传算法的二级减速器齿轮优化设计

2019-10-21陈强,王鹏,王斌

陈强,王鹏,王斌

摘 要:文章介绍了齿轮设计中主要参数的计算方法与减速器设计中多参数选取的关系,并利用适用于减速器优化设计的遗传算法,使用Matlab软件对二级斜齿轮减速器进行多目标设计优化。结果表明,利用遗传算法可以有效选取初级设计参数,兼顾安全系数与尺寸重量,在变速箱器设计,尤其是电动汽车减速器设计有广泛的应用前景。

关键词:多目标优化;遗传算法;二级减速器

中图分类号:U463.212+.42 文献标识码:A 文章编号:1671-7988(2019)23-62-04

Optimization Design of Two-stage Reducer Gear Based on Genetic Algorithm

Chen Qiang, Wang Peng, Wang Bin

( FF Automotive (China) Co., Ltd., Beijing 100015 )

Abstract: The key process of designing a gearbox is the gear ratio and macro geometry. Other than setting ratio by experience, an optimization method of setting gear ratio and macro geometry is introduced, using Generic Algorithm to select optimal combination of thousands of randomly generated parameters. This algorithm can effectively reduce the overdesign and compensate on center distance and system weight, getting a valuable reference in engineering design.

Keywords: Multi-objective optimization; Genetic algorithm; Two-stage reducer

CLC NO.: U463.212+.42 Document Code: A Article ID: 1671-7988(2019)23-62-04

前言

减速器是机械传动系统的核心部件,用于将动力源扭矩的按照一定的传动比放大或减小,传递给被动零件。减速器的尺寸、重量、承载能力和噪音水平等性能主要由设计决定。减速器的核心结构是齿轮组,齿轮组各项设计指标直接决定减速器的总体产品水平。目前工程常用的商业软件以单级齿轮计算为核心,很少能对多级减速设计进行全局优化,多级减速的速比分配设计主要依赖于经验。

本文以常见的三轴两级减速器设计为例,对齿轮组设计的各项参数进行分析计算,建立遗传算法模型,采用Matlab软件进行系统全局优化计算得到结果,提高了设计效率。

1 减速器齿轮组设计方法

1.1 减速器的设计输入

减速器主要结构如图1所示,主要功能性参数为减速比i,扭矩传递能力一般用最大输入扭矩Tinput来体现,对应确定了输出扭矩Toutput= i? Tinput。

图1 三轴二级减速器结构示意图

减速器耐久寿命要求由目标用户在整个产品生命周期使用产品的总载荷而确定。其简化载荷可代表为在特定扭矩Tinput,特定转速n下的工作时间要求。

以上是减速器的设计输入。

1.2 齿轮组的设计目标与约束条件

齿轮组设计的基本参数是齿轮参数。其齿数z满足速比要求。

(1)

齿轮的基本参数包括齿数z、法向模数mn、压力角α、螺旋角β、齿宽b、变位系数x等。

作为一个机械零件,其尺寸与重量是重点特性,尺寸一般用齿轮中心距aW来体现,重量这里特指齿轮部分重量。设计目标为尺寸小重量轻。

对于一般变位齿轮设计,其中心距为[1]:

(2)

对于减速器的一级齿轮,通常一级中心距aW1会受到轴承布置的约束,存在最小中心距限制。此时需要反求齿轮变位:

(3)

式中,为工作点端面压力角,为分度圆端面压力角。

减速器另一个设计重点是NVH性能,与多方面因素有关,振动源是齿轮振动。对齿轮振动有重要影响的基本指标为齿轮的重合度。设计需要尽量增大重合度,以减小动力传递波动。

重合度包含端面重合度和轴向重合度。端面重合度主要由有效齿顶端面压力角和节点端面压力角,轴向重合度主要由螺旋角β决定。

(4)

(5)

(6)

除此之外,重量也是常规的设计目标,和各个齿轮的大小直接相关。忽略一般的设计减重特征,4个齿轮的总重量为:

(7)

上述内容为主要的设计目标,与此同时,齿轮组设计还应满足相应的约束条件。

減速器齿轮组设计的最主要约束为接触疲劳安全系数SH和是弯曲疲劳安全系数SF,其表明了减速器耐久承载能力。其计算公式为:

(8)

(9)

其中σH、σF为计算接触与弯曲应力,为材料的极限应力,其它变量为计算系数,考虑齿形、结构、材料、工况等多种条件的影响。齿轮安全系数计算的详细公式参考标准[1]。

此外,还有其它设计约束,如相啮合齿轮齿数互质、变位系数不宜过大,最小齿顶齿厚,最小齿根圆角半径等。

2 适用于减速器设计的遗传算法

2.1 遗传算法介绍

遗传算法最初于1975年由J.Holland提出,是模拟生物进化自然选择和遗传学机理的生物进化过程的计算模型。

其核心方法为,对每一代种群中的所有个体进行适应度评价,筛选其中部分个体进行基因的复制、交叉、突变,用于形成下一代种群。按照进化论的原理,适應性高的个体基因有更大的概率传递到下一代,因此通过多代的进化,种群的整体适应度和其中个体的适应性都会提高,从而达到优化计算的目的。[2]

2.2 减速器参数计算的遗传算法

适用于减速器计算的遗传算法如图2所示,主要包括生成初始种群,评价种群,遗传操作等。

图2 遗传算法过程

2.3 遗传计算模型与设计变量

本文以一款纯电动汽车减速器设计优化为例,应用Matlab软件脚本语言编程进行遗传算法实现。

设计输入与原设计相同,最大输入扭矩为350 Nm,目标速比为8.3,工作载荷定义为5000转持续20小时。

齿轮材料定为渗碳淬火20CrMnTi,根据手册[1],淬火后σHlim=1500Mpa,σFlim=450Mpa。

个体基因即为设计变量,二级齿轮组的基本设计变量为:

其中ha 和hf 为齿顶和齿根高系数,所有的角标1,2分别代表两级齿轮组,角标p,w代表主动与从动齿轮。i2由i1决定,zw1和zw2由zp1、zp2和i1、i2决定;对于每个变量,都在约束的范围内随机选取,如zp1∈[15 40],α1∈[15 25]。

目标函数:即适应度函数,是多个设计目标的综合函数。较为简单的处理方式是对多个设计目标进行加权平均,加权系数的选取按各目标均一化的方法,符号选择保持与设计目标相同。

(10)

约束条件:除去齿轮自身各物理参数的关联合理性,还需要校核的约束条件为疲劳安全系数SH≥1且SF≥1。

种群的大小直接决定每代运算时间,进化的代数决定优化求解的精度。本文选取的设计变量较多,经过多次试算,确定种群大小为5000个。按照各个设计变量的范围进行随机选取,即可得到初始种群。

2.4 遗传操作

遗传操作用于生成下一代种群,包括选择、交叉和突变。选择、交叉、突变的具体算法,决定了计算的效果,要兼顾结果筛选的多样性和代际收敛速度,以避免局部最优或收敛缓慢。

选择运算:本文采用的方法是按固定比例选择个体适应度较高的个体,作为下一代种群的基因基础。

交叉运算:在已经选择出的个体中,任意挑选其中的两个个体进行部分基因的交换,以形成新一代的个体。设计变量中zp1、zw1、i1等是相互关联的,需要成组进行交换,避免出现单个基因交换后齿轮参数无法相互匹配的情况。

突变运算:种群的总体数量有限,经过选择之后数量更少,内部的基因交换很容易导致局部最优。突变是在生成新个体时,按概率随机突变出新的基因,以保持种群基因的多样性。

Srinvivas等提出一种自适应遗传算法,交叉概率和突变概率能够随适应度而改变。当种群的整体适应度趋于一致时,交叉和突变的概率增加,当群体适应度比较分散时,交叉和突变的概率减少。同时,对于适应度较高的个体,对应于较低的交叉和突变概率,对适应度低的个体反之,利于主动保护优良个体的基因,淘汰适应度低的基因。[3]

交叉概率为:

(11)

其中f为待交叉个体的适应度,fm为种群的平均适应度,fmax为种群的最大适应度,Pc1、Pc2为概率常数。

突变概率为:

(12)

f为待突变个体的适应度,fm为种群平均适应度,fmax为种群最大适应度,Pm1、Pm2为概率常数。

经过交叉,突变得到的新一代种群个体,可以进行下一代种群适应度计算,形成循环。直至最后一代计算结束。

3 计算结果和讨论

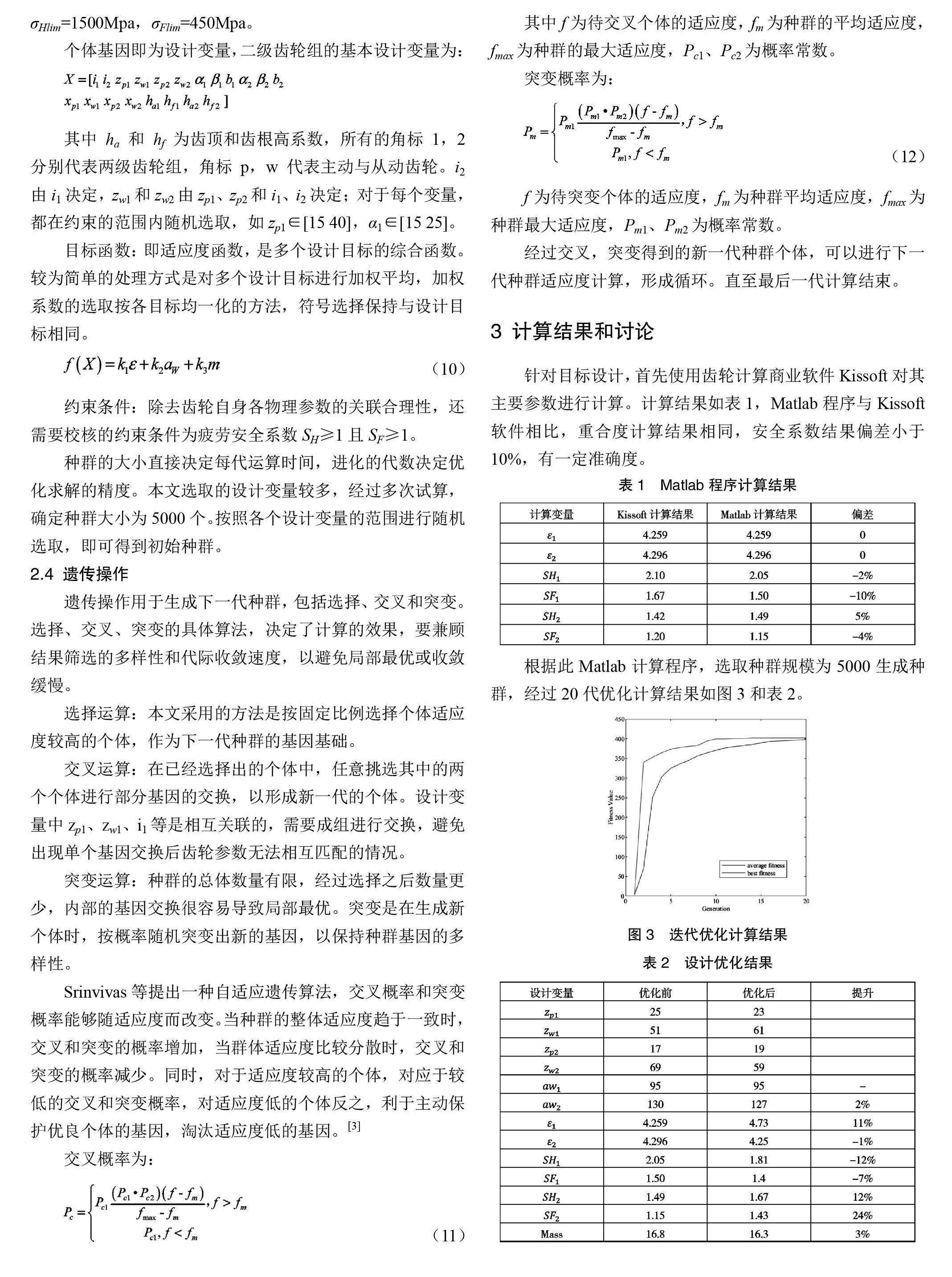

针对目标设计,首先使用齿轮计算商业软件Kissoft对其主要参数进行计算。计算结果如表1,Matlab程序与Kissoft软件相比,重合度计算结果相同,安全系数结果偏差小于10%,有一定准确度。

表1 Matlab程序计算结果

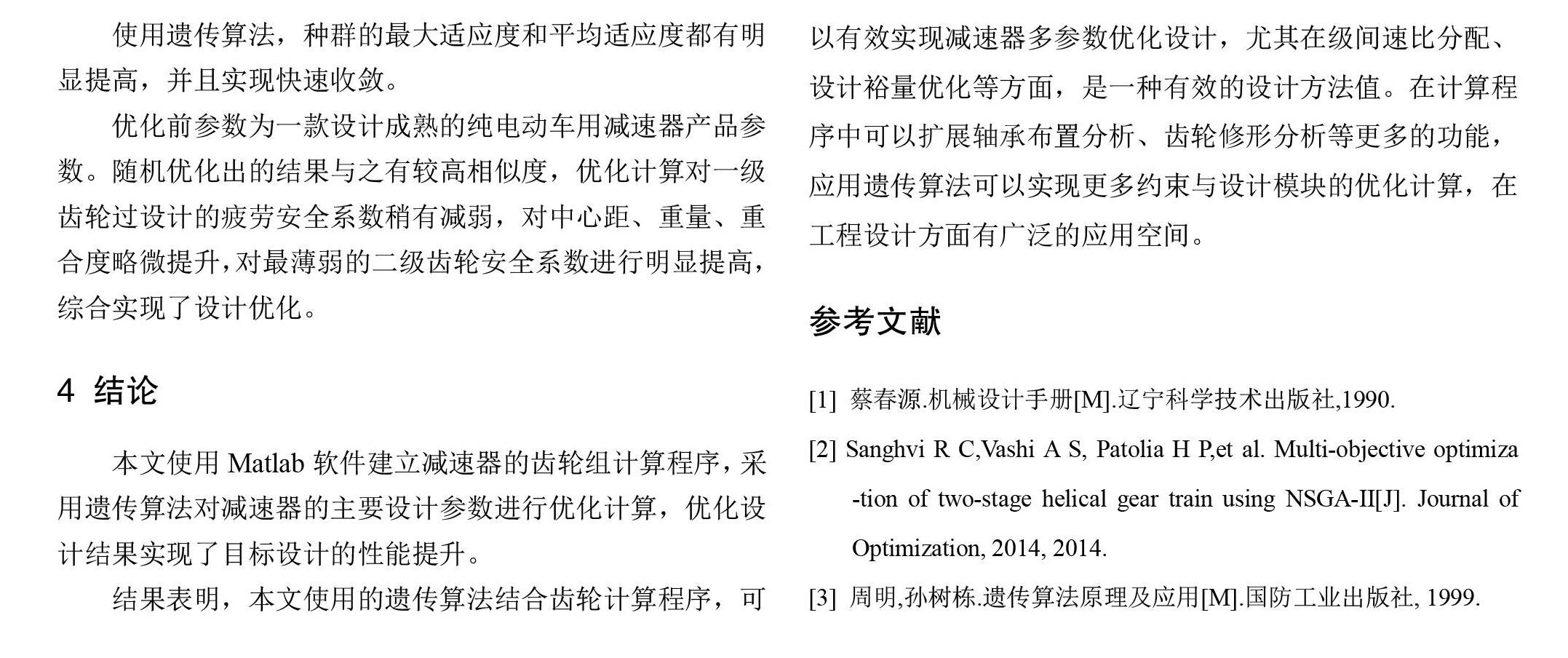

根据此Matlab计算程序,选取种群规模为5000生成种群,经过20代优化计算结果如图3和表2。

图3 迭代优化计算结果

表2 设计优化结果

使用遗传算法,种群的最大适应度和平均适应度都有明显提高,并且实现快速收敛。

优化前参数为一款设计成熟的纯电动车用减速器产品参数。随机优化出的结果与之有较高相似度,优化计算对一级齿轮过设计的疲劳安全系数稍有减弱,对中心距、重量、重合度略微提升,对最薄弱的二级齿轮安全系数进行明显提高,综合实现了设计优化。

4 结论

本文使用Matlab软件建立减速器的齿轮组计算程序,采用遗传算法对减速器的主要设计参数进行优化计算,优化设计结果实现了目标设计的性能提升。

结果表明,本文使用的遗传算法结合齿轮计算程序,可以有效实现减速器多参数优化设计,尤其在级间速比分配、设计裕量优化等方面,是一种有效的设计方法值。在计算程序中可以扩展轴承布置分析、齿轮修形分析等更多的功能,应用遗传算法可以实现更多约束与设计模块的优化计算,在工程设计方面有广泛的应用空间。

参考文献

[1] 蔡春源.机械设计手册[M].辽宁科学技术出版社,1990.

[2] Sanghvi R C,Vashi A S, Patolia H P,et al. Multi-objective optimiza -tion of two-stage helical gear train using NSGA-II[J]. Journal of Optimization, 2014, 2014.

[3] 周明,孙树栋.遗传算法原理及应用[M].国防工业出版社, 1999.