汽车车身防腐工艺的探究

2019-10-21戚猛

戚猛

摘 要:从汽车车身防腐工艺上分析,结合汽车车身研发设计、汽车车身制造、汽车车身修复三个方面探究汽车车身防腐工艺的重要性。汽车不同的结构、不同的制造工艺以及不同的材料,直接影响着汽车后期的防腐工艺。提高汽车防腐工艺直接影响汽车外观、使用寿命及性能,构建创新性的技术工艺,促进汽车防腐技术的发展。

关键词:防腐性能;防腐工艺;车身防腐

中图分类号:TP305 文献标识码:A 文章编号:1671-7988(2019)12-170-03

Abstract: Based on the analysis of automobile body anti-corrosion technology, the importance of automobile body anti-corrosion technology was explored from three aspects, including automobile body research and development design, automobile body manufacturing and automobile body repair. Different structure, different manufacturing process and different materials of automobile directly affect the anticorrosion process of automobile. Improving automobile anticorrosion technology directly affects automobile appearance, service life and performance, and constructs innovative technology to promote the development of automobile anticorrosion technology.

Keywords: anticorrosive performance; anticorrosive process; body anticorrosive

前言

随着经济快速发展,对汽车性能有了更高的要求。若喜欢一款车始于颜值,耐用度直接影响人们对汽车品牌的判断。科学技术的进步,制造工艺的发展有效地增加了汽车的使用年限。而汽车防腐性能是一个关键性的指标,下面主要介绍汽车车身的防腐工艺。

1 汽车研发车身防腐设计

任何一款产品在研发时都涉及到产品市场价值,对于汽车而言使用周期越长性价比越高市场价值越大。因此耐腐蚀设计贯穿了整个产品设计周期,汽车车身腐蚀主要有外观腐蚀、结构腐蚀、穿孔腐蚀。外观腐蚀是指车身表面收到损伤和锈蚀,直接影响汽车外观和客户满意度。结构腐蚀主要是车身主要结构发生腐蚀,现在轿车都是承载式车身结构件有着核心作用,如果结构件发生腐蚀会大大影响安全性和使用寿命。穿孔腐蚀主要是汽车内腔和外接缝处的防腐能力差,同时腐蚀随着时间的推迟会导致车身锈穿。很多汽车腐蚀问题都是由锈蚀穿孔导致的。

在汽车研发设计时把车身耐腐蚀工作分为虚拟开发阶段、结构设计、虚拟仿真验证阶段。然而最重要的还是实物验证,会对车身结构、制造工艺多次拆解验证防腐效果,能达到防腐指标后再次进行强化腐蚀验证。并找到影响车身腐蚀的诱因,进行必要整改最终保证新车满足车身耐腐蚀的各项要求。同时在汽车结构设计时应重点考虑接缝设计、空腔设计、工艺孔设计。

2 汽车制造中车身防腐

在汽车车身制造时可以采用多种车身防腐方法,例如表面涂漆、采用鍍层钢板、电泳、空腔注蜡、涂密封胶等。下面我们主要描述阴极电泳液防腐和防护蜡防腐工艺。

2.1 电泳液防腐

电泳液防腐是汽车涂装的一种方式,也是汽车涂装的首要环节。电泳防腐又分为阳极电泳和阴极电泳。涂抹粒子带负电,工件为阳极,涂抹粒子在电场力作用下工件沉积成膜称为阳离子。若涂抹电子为阳粒子,工件为阴极,涂抹粒子在沉积成膜为阴电泳。汽车电泳防腐一般采用阴极电泳防腐。

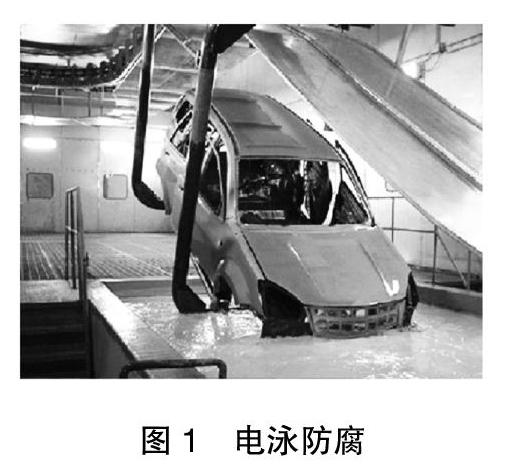

电泳液防腐就是把白车身直接放到电泳槽内如图1所示,也就是我们传统说浸涂防腐。在直流电场的作用下,使电泳树脂向车身移动并均匀的沉积在车身工件表面,形成电泳涂装保护层。虽然采用的是浸涂方式,但是依然有很多接缝处、狭小的内表面结合处电泳液太少过于稀薄,导致防护能力不足。主要了解一下影响电泳液防腐性能的因素主要有电泳液的泳透力、合理的车身结构设计。因此在汽车设计时设计师就会考虑到汽车车身结构合理性,电泳液孔的位置包括电泳液的穿透能力。

2.2 防护蜡防腐

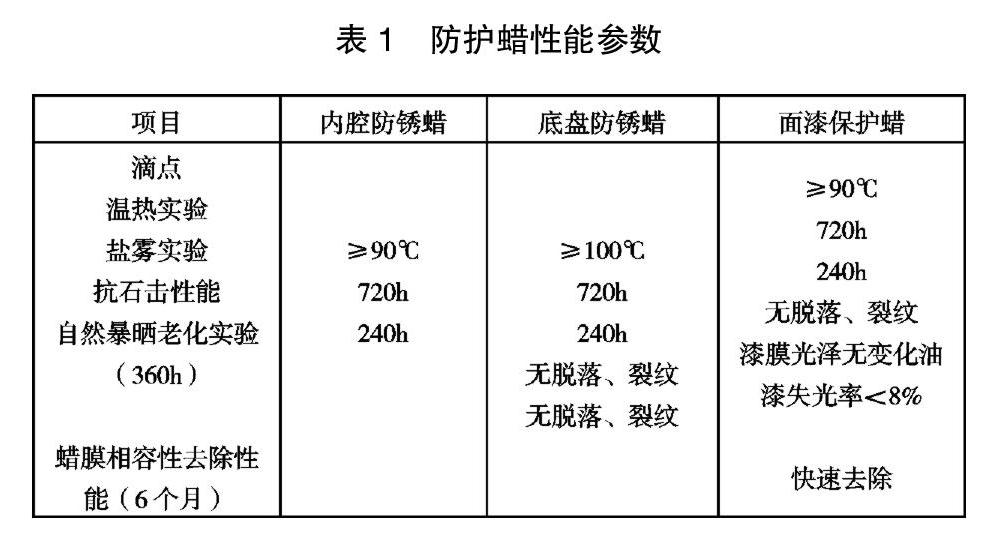

为了进一步提高抗腐蚀性,一般把防护蜡采用喷蜡或者注蜡的工艺。在汽车车身各零部件焊接、夹层、空腔等位置,由于电泳液流不到这些地方所以没有电泳漆膜形成所以就需要使用防护蜡防腐。防护蜡有溶剂型和固体蜡,溶剂型分为加温用蜡和室温用蜡。一般溶剂型防锈蜡室温注蜡,加温注蜡和灌蜡这几种方式,汽车用防护蜡性能参数如表1所示。

加温注蜡工艺:前处理→注蜡→烘干→晒干→去除余蜡→堵孔→总装。注意:蜡液加热温度:50±2℃,喷嘴的温度:30±2℃,烘干温度:60±2℃。

室温注蜡工艺:前处理→注蜡→自干→去除余蜡→堵孔→总装。

内腔灌蜡工艺:前处理→车门喷蜡→车体加温→灌蜡→沥蜡→冷却→去除余蜡→堵孔→总装。注意车身加热温度:85±5℃。

生产一辆汽车需要喷涂1.5-3.0千克的防护蜡,而我国目前也只在轿车上使用。防护蜡主要由成膜物质、防锈剂、溶剂三部分组成,室温注蜡和内腔灌蜡工艺性能对比如表2所示。

2.1.2 阿普拉斯焊

阿普拉斯焊作为一种全新的焊接工艺,相对于常规电阻点焊,具有焊接变形小,焊接压痕小的特点,对提高外观质量表现十分有利[3],经常用于侧围、门盖等区域的外观可视区域的焊接。典型阿普拉斯焊接成型如图4所示。

阿普拉斯焊点对应的门盖外板翻边区域需要增加焊接所需的凸台,可以选择在冲压车间模具上直接增加冲头将特征一次成型,或者在车身车间增加独立的凸台成型分拼。车身车间增加该分拼会增加额外的场地及投资需求,但可以避免冲压车间到车身车间驳运过程中对凸台尺寸的损伤,提高焊接质量。在实际应用中可以根据需求灵活选择。

相对于单边电阻点焊,阿普拉斯焊接具有更高的多车型设备共用柔性、更小的焊接压力及更小的工件热变形影响,适用于多车型共线生产的高自动化工厂。

2.1.3 电弧焊

车身车间常用的电弧焊包括惰性气体保护焊(MIG)、活性气体保护焊(MAG)及CO2电弧焊。电弧焊用于门盖区域防内外板错动时需要严格控制焊接参数,电流过大容易烧穿外板,造成无法修复的缺陷,电流过小容易虚焊,起不到连接作用。并且对于焊接之后的部位要增加打磨操作以便尽量减少外观缺陷。某车型前盖防止错动CO2焊外观如图5所示。

由于电弧焊需要增加供气系统及除尘系统,增加了车间的管理风险点,同时焊接热变形大且焊接后需要打磨,对外观质量的控制较差,一般只用于出现问题之后的返修,不适于大批量造车时使用。

2.2 使用特殊折边胶

2.2.1 玻璃微珠折边胶

折边胶主要应用于四门两盖的包边区域,主要起连接、防水防锈等作用。折边胶初始状态为液态糊状,只有经过涂装车间高温烘烤固化之后才能达到有效的连接强度防止错动。为了增强折边胶在车身车间未固化状态时的连接强度,目前各整车厂广泛采用一种新型的折边胶——玻璃微珠折边胶,可以很好的从根本上起到防止错动作用。

玻璃微珠折边胶就是在普通的折边胶中加入直径约为0.2-0.3mm的玻璃珠,利用门盖内外板包边压合的作用力使玻璃微珠镶嵌在内外板上,达到铆接的效果。玻璃微珠折边胶压合前后示意图如图6所示。

使用玻璃微珠折边胶不需要增加额外的涂胶设备且胶水成本基本不变,效果相对稳定,可以很大程度的提高生产效率。在增加内外板连接强度防止错动的同时改善了包边后折边胶外溢及涂装车间高温烘烤之后产生气泡等质量问题。但是玻璃微珠的珠径大小和其在折边胶中的含量对整体的连接效果有很大影响,一般情况下其混合比例为8%左右,珠径为0.2-0.3mm。除了以上限制条件,还需要确保门盖内外板的间隙在包边过程中的稳定性,并且压机的压强要在24MPa以上[4],才能充分的发挥玻璃微珠折边胶的连接防止错动作用。

2.2.2 双组份折边胶

双组份折边胶是指采用两种不同成分的胶水,按照一定比例混合后使用,在室温下能够快速固化的结构胶粘剂,主要应用于车顶及四门两盖区域镀锌钢板和铝板的折边粘接。双组份折边胶系统示意图如图7所示。

双组份折边胶基于其室温固化的特性,相比于单组份折边胶能够提供更高的尺寸稳定性,对抗涂装车间烘烤固化之前的转运和调整过程中的内外板错动及涂装车间烘烤过程中的变形及流挂等问题都有优异表现。

但与单组份折边胶比存在设备成本高、胶水混合头易堵塞、每个生产班次必须更换胶水混合管、维护性差等问题。为保证双组份胶达到较高的连接强度,需要涂胶后静止120s以上,导致操作节拍高的工厂需要双下线位或者配合感应加热设备加速折边胶固化。

2.3 对折边胶进行预固化处理

2.3.1 高频感应加热固化

高频感应加热固化主要是通过电磁转换的原理利用大电流对折边区域进行感应加热,使液态糊状的折边胶固化,达到加强内外板连接防止错动的效果。高频感应固化设备主要包括高频发生器、高频加热管、连接电缆和夹具和吸烟装置几部分。高频感应加热设备系统示意图如图8所示:

某车型前盖包边后采用高频感应加热设备固化折边胶的使用案例如图9所示。包边后的前盖总成通过自动下料方式放入感应加热夹具内,该夹具内支撑及定位夹头均为绝缘材料。通过与前盖总成仿形的感应加热线圈对包边涂胶部位进行加热。

高频感应加热可以布置为对局部或者全部包边区域进行可控性加热固化,平均单件加热时间约40 s,能够满足高生产节拍的需求。可将固化设备与焊接夹具、下料台甚至包边模具整合为一体,减少占地面积的需求。

高频感应加热的一次性投资较高,且感应加热夹具及线圈为仿形加工,无法多车型共用。感应加热参数需严格控制,防止温度过高或过低造成缺陷。同时如果感应加热后为人工下料,必须增加辅助下料设备或设置过渡台进行冷却。

2.3.2 烘干线加热

为了解决感应加热设备无法共用的问题,部分整车厂采用在车身车间内单独建立门盖烘干线的方案。将包边压合后的四门两盖总成运至烘干线进行短时间加热,实现预烘干,使折边胶受热固化,达到防止错动的作用。烘干线多采用自动化输送系统完成门盖总成的批量进出,烘干线原理示意图如图10所示。

烘干线具有投资低、多车型共线性强、设备利用率高等优点,适合大批量生产。但烘干线占用面积大,空间利用率差,热量从零件外向零件内部渗透,热量利用率低。一般烘干线都无法设置在紧邻四门两盖的区域,存在驳运过程中零件变形的風险。

3 结束语

综上所述,一般情况下优先选用能满足不同生产节拍且不额外增加场地及设备的玻璃微珠折边胶的工艺方案,来解决白车身门盖包边后的内外板错动问题,提升整车的外表面尺寸匹配质量。同时针对个别零件的内外板错动严重程度增加焊接或者感应加热工艺。对于个例或者小批次出现的内外板错动,可以手工整形之后用电弧焊返工调整。除工厂有整体规划或有特殊的产品设计的情况外不推荐采用双组份折胶及烘干线方案。在实际使用过程中,需要根据各自工厂的产品设计、生产节拍、总成数量、工艺场地、投资预期等进行综合评估,选取适合的防止内外板错动的工艺方案。

参考文献

[1] 陆泳慎,钟旅健等.浅谈单面点焊在车门包边后焊接的应用[J].装备制造技术,2016(4):141-142.

[2] 王保国.浅谈如何提升车门包边引出焊焊点质量[J].科技创新与应用,2013(25):72.

[3] 任涛,潘青等.阿普拉斯焊接技术及应用[J].电焊机,2014(2):35-38.

[4] 高海鹏,赵新会等.折边胶中玻璃微珠粒径与含量如何选择[J].中国新技术新产品,2015(12):70.