商用车车门外板材料应用方案优化

2019-10-21冀鹏戴关林任小云徐磊

冀鹏 戴关林 任小云 徐磊

摘 要:通过试验设计方法(DOE),以材料種类、材料厚度为因子,以抗凹刚度、重量、成本为指标,确定影响各指标的主、次要因子,最终确定车门外板用材方案。结果显示,材料选择DC04,厚度0.75mm,此时在满足车门外板刚度要求的前提下,达到重量最小,成本最低。

关键词:试验设计法;车门外板;抗凹刚度;重量;成本

中图分类号:U445 文献标识码:A 文章编号:1671-7988(2019)12-167-03

Abstract: The final material precept for outer door panel was determined by the design of experiment, according to the indexes of main and secondary factors affecting, which factors are kinds of material and the thickness, the indexes are stiffness、weight and cost. The results show that preferred project is DC04 and the thickness is 0.75mm, which can meet the performance of outer door as well as has the weight and cost minimization.

Keywords: design of experiment; outer door panel; stiffness; weight; cost

1 引言

随着国家节能减排、绿色环保政策法规的逐步实施以及治超限载力度的加大,商用车的轻量化势在必行[1]。对于纯电动城市载货物流车,单位载质量能量消耗量(Ekg)为顾客关注的重要性能之一。为降低Ekg,除了增大电池能量密度,另一有效途径为减轻整车重量。实现整车轻量化的途径主要有三种,即结构优化、材料优化、新材料及新工艺应用,其中材料优化是减轻车身重量简单而有效方法。对于商用车车门外板的材料选用方案各主机厂不尽相同,目前行业内应用最广泛的材料主要为170P1、DC04、DC06。为减轻门外板重量,材料厚度由0.80mm减薄至0.75mm,也有减薄至0.70mm,厚度减薄必然导致外板刚度下降,不同的材料其价格也有差异,如何平衡性能、成本、重量,在满足性能要求的情况下,达到减重降本的最佳效果?

正交试验设计和分析方法是目前最常用的工艺优化试验设计和分析方法,利用标准化正交表安排试验方案,并对结果进行计算分析,最终迅速找到优化方案,是一种高效处理多因素优化问题的科学计算方法[2]。本文通过正交试验方法,综合考虑刚度、成本、重量,优化车门外板材料选用方案。

2 试验方案

依据正交试验方法,首先确定指标,即外板性能、成本、重量,其中性能对于车门外板主要为抗凹性,抗凹性的衡量指标有抗凹刚度、局部凹痕抗力、起伏载荷[3]。其中抗凹刚度顾客能够直接感知,故本次试验仅考察试样的抗凹刚度,最后确定的指标为抗凹刚度、成本、重量。

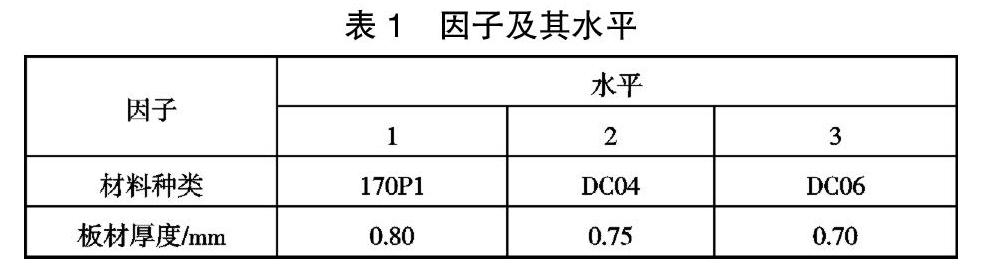

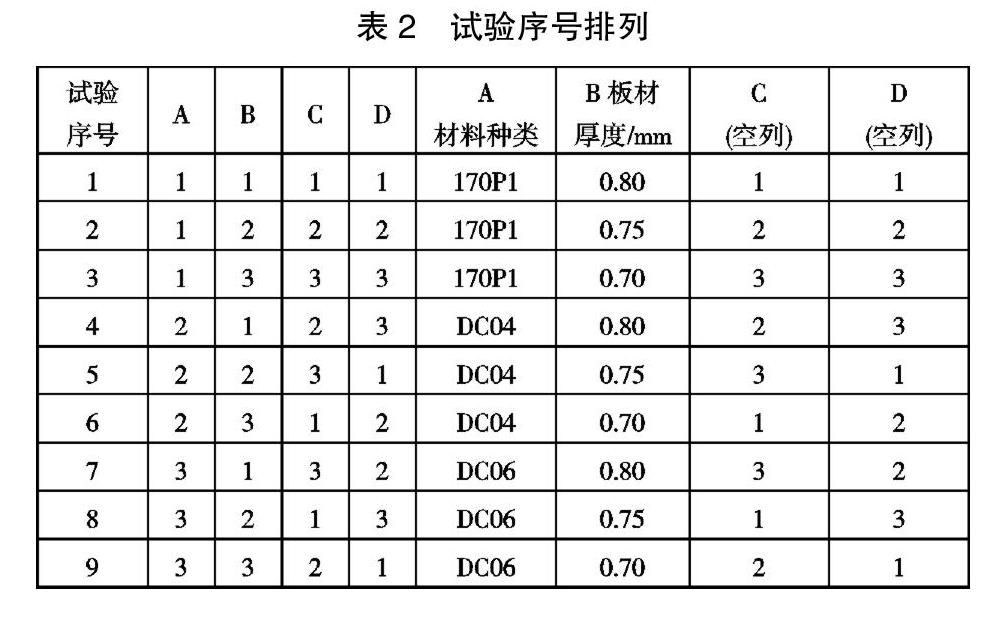

其次确定各指标的因子及对应的水平。影响指标的因子分别为材料种类和材料厚度。材料种类选择目前行业内常用的170P1、CD04、DC06三个水平,板材厚度选取0.80mm、0.75mm、0.70mm三个水平,因子及对应的水平见表1。

最后选择正交表,此试验方案中有二个因子,每个因子三个水平,故选择L9(34)正交表,共需进行9次试验,按正交表排列后,各试验序号排列如表2所示,列A、B分别为表1中二个因子,1、2、3对应表1中因子的三个水平。

3 试样及原理

3.1 试样

试样采用平板样,通过剪板机剪切加工,尺寸为180mm×100mm的矩形。

3.2 抗凹刚度试验原理

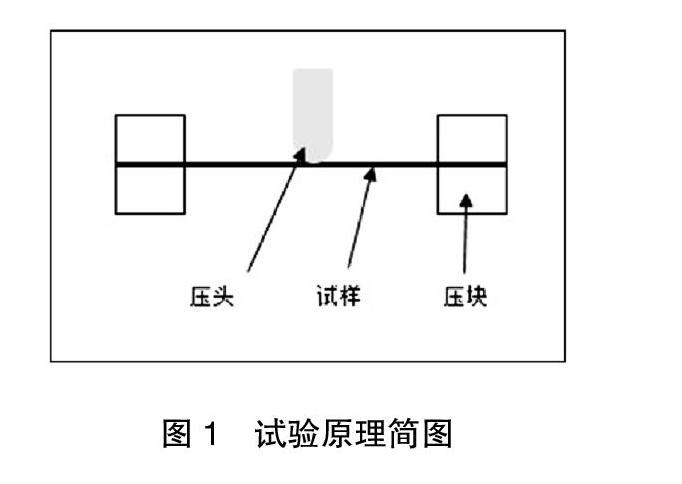

采用某钢厂的抗凹性能试验机,该装置采用门框式结构,框架上的移动横梁在丝杆传动下可以上下移动,以确定加载位置[4]。试验时,用压板将试样固定在试验台面上,通过压头在试样中心施加载荷进行抗凹刚度试验。试验参数为压边力10KN,压头运行速度3mm/min,压头直径15mm。试验原理简图如图1所示。

4 抗凹刚度试验方法

采用单次加载的方式,预加载5N,然后将载荷、位移清零。随后按压头运行速度加载至150N,然后卸载,抗凹刚度为载荷-位移曲线直线段的斜率[5]。下面以试验序号1(材料牌号为170P1,板材厚度0.80mm)为例,说明计算过程。由设备导出载荷-位移曲线,使用origin9.0进行线性拟合,得出直线的方程,其斜率为抗凹刚度,即165.6N/mm,如图2所示。

5 数据处理

5.1 计算指标值

依据上述试验方法,可得出9组试验序号对应的抗凹刚度。重量计算,钢板的密度取7.85g·cm-3;成本计算,钢板价格参考国内某钢厂2019年1月份卷料含税价,如表3所示。每组试验序号对应的指标值如表4所示。

5.2 计算极差值

以抗凹刚度为例,Ⅰi=第i列数字“1”所对应的指标数值之和,Ⅱi=第i列数字“2”所对应的指标数值之和,以此类推。例如Ⅰ1=第1列数字“1”所对应的指标数值之和,即Ⅰ1=165.6+152.5+138.3=456.4。极差Ri=max{Ⅰi、Ⅱi、Ⅲi}-min{Ⅰi、Ⅱi、Ⅲi},即R1=Ⅰ1-Ⅲ1=456.4-450.7=5.7[6],各列数值计算结果如表5所示。R值越大,表示该列的因子对指标影响越大,对指标来说,如果值越大越好,则最优水平为该因子的最大水平,反之,则最优水平为该因子的最小水平。对于抗凹刚度,值越大越好,所以板材厚度选择0.80mm,抗凹刚度值最大。

同理可计算出其他三个指标的R值,由此可得出影响各指标的主次要因子见表6。

6 结果分析

采用综合平衡法,由表6可知,材料种类,对指标抗凹刚度、重量来说均为次要因子,对成本为主要因子,因此材料种类选择较便宜的DC04;板材厚度,对于指标重量来说越小越好,应选择0.70mm,但对抗凹刚度来说,板材厚度越厚越好,应选择0.80mm,两种选择相互矛盾。因此,针对B因子需进行实际零部件试验。

选择已确定的材料DC04,分别由0.70mm、0.75mm、0.80mm的板材冲压制成该车型车门外板,采用与试验试样时相同的试验设备、试验参数,测试点如图3所示,检测结果见表7。

根据设计要求,门外板板表面任意一点的抗凹刚度不低于45N/mm。由表7可知,对于抗凹刚度,位置二处板厚0.70m即可满足要求,位置一处板厚要求0.75mm,因此应选择板厚为0.75mm。

7 结论

经过试验可知,车门外板的最佳用材方案为DC04,板材厚度为0.75mm。该方案与现用材方案(DC06/0.8mm)相比,单车减重约0.774kg,单车材料成本降低约12.36元,对比明细见表8,材料成本=(外板重量/材料利用率)×原材料价格,其中材料利用率对于车门外板按60%计算。

参考文献

[1] 曹广祥,张洋,等.屈服强度700MPa级高强度钢在商用车轻量化中的应用[J].汽车工艺与材料,2017,2:60-61.

[2] 刘瑞江,张业旺,等.正交试验设计和分析方法研究[J].实验技术与管理,2010,9(9):52-55.

[3] 俞宁峰,汪承璞,李川海.汽车钢板抗凹性试验方法及其应用[J].锻压技术,2004,1:51-53.

[4] 李东升,周贤宾,等.汽车板抗凹性评价体系及试验机系统[J].北京航空航天大学学报,2003,29(5):467-470.

[5] 汪承璞,俞宁峰,等.汽车钢板抗凹性试验研究[J].材料科学与工艺,2004,12(6):622-629.

[6] 王乃坤,江树华,等.正交试验设计方法在试验设计中的应用[J].黑龙江交通科技,2003,8(8):89-90.