门盖包边后防止内外板相对错动技术研究

2019-10-21祁玉新谭野

祁玉新 谭野

摘 要:随着人们对整车外观质量的要求日益提高,如何控制白车身装配的尺寸精度变得越发重要。文章对四门两盖在车身车间内转运、存储和装配过程中可能产生的内外板相对错动影响匹配质量的问题进行了原因分析,并对目前常见的几种防止内外板相对错动技术进行了详细的介绍,为消除内外板错动问题、提升整车外表面质量提供参考。

关键字:外观质量;尺寸精度;防止错动

中图分类号:U466 文献标识码:A 文章编号:1671-7988(2019)12-158-04

Abstract: With people's requirements on the appearance quality of the vehicle are increasing day by day, how to control the dimensional precision of matching is more important. This paper analyzes the movement problems between the inner and outerpanel that may occur during the transportation, storage and assembly of the closures on the bodyshop, it also introduced several anti-channeling technologies in detail. It provides a reference for eliminating the movement problem between internal and external plate to improve the external surface quality of the vehicle.

Keywords: appearance quality; dimensional precision; anti – channeling

1 引言

車身车间制造一辆完整的白车身需要经过装配、焊接、涂胶、输送和表面调整等一系列复杂的工艺流程,四门两盖作为白车身的重要组成部分,外表面质量及与车身其他部位的尺寸配合程度直接影响整车外观质量。四门两盖的自动化生产流程大致如下:装配内板及小件→焊接→涂折边胶及减震胶→内外板合装→包边压合→下线。包边压合过程中为保证外板棱线及圆角质量,需要在内外板之间预留1.5~2mm的间隙用来布置外板定位。而门盖总成在进入涂装车间之前折边胶处于未固化状态,对内外板的连接作用很小,内外板之间主要靠外板包边的力进行弱性连接。这导致门盖总成在存储、转运和白车身装配调整过程中,在扭转力和切向力的作用下,门盖内外板之间易出现错动。尤其对于前盖,由于涉及行人保护法规要求,前盖前部经常采用水滴包边的结构形式,包边有效接触面积减少,导致内外板压紧力减小,在调整、转运过程中更容易发生内外板错动。

针对以上问题,解决门盖包边压合后的内外板错动已成为提升整车外表面尺寸匹配的关键问题。本文将总结目前整车厂所采用的几种常见的防止门盖包边后内外板位置相对错动的工艺,并对这些工艺的优缺点进行阐述。

2 常见的防错动技术

各整车厂对于防止门盖包边压合后的内外板相对错动的工艺,主要集中在提高内外板局部或整体的连接强度的方向。例如在局部翻边处增加焊接,使用特殊折边胶,对折边胶进行预固化处理等方法。

2.1 局部增加焊接

为了保证焊接不破坏门盖外表面,在包边翻边结合处增加的焊接常用方式为单边电阻点焊、阿普拉斯焊及电弧焊。

2.1.1 单边电阻点焊

单边电阻点焊是常规电阻点焊的一种演化形式,两者都是通过电流流经电阻产生的热量使其在内外板间形成熔核,冷却后形成焊点。不同的是,单边电阻点焊的电极在工件的同一侧或者只有一个有效的压力电极,另一侧通过接地铜电缆的方式进行馈电,形成电流回路[1]。普通的压力电阻点焊和单边电阻点焊的原理对比图如图1所示。

对于门盖内外板包边处若使用普通的压力电阻点焊,会由于电流的分流导致真正用于在内外板之间形成熔核的回路电流较小,无法形成可靠焊核。同时由于焊接电极压力直接作用于外板上,会形成破坏外表面的焊接压痕,严重影响零件表面质量。

单边电阻点焊在避免普通电阻点焊在形成焊核时对门盖外表面破坏的同时将门盖内板与折边后的外板内侧连接在一起,起到固定住内外板防止错动的作用。

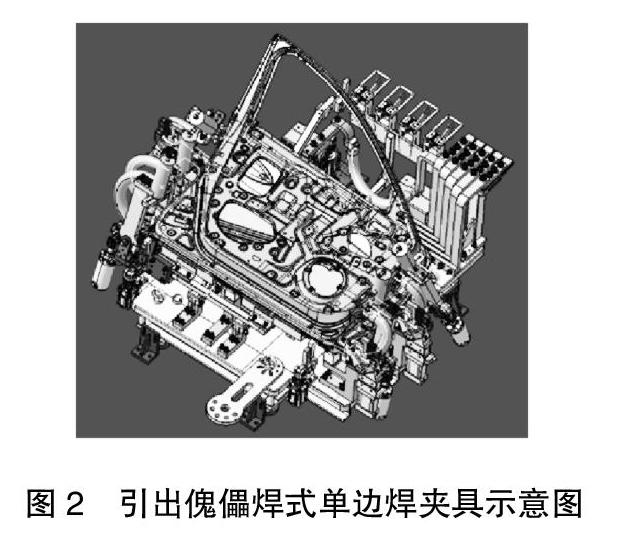

实际应用中,为了防止焊接过程中电极杆与焊接面不垂直,焊接压力过大等对门盖外表面造成的缺陷影响,并考虑到需有足够的焊接空间,手工焊接经常采用引出傀儡焊式的特殊单边电阻点焊形式,引出傀儡焊式单边焊需要特定的夹具,如图2所示。

引出傀儡焊式单边电阻点焊的特点是每一个焊点对应一个固定的小焊钳,内板侧通过接地的铜电缆引出与外板侧的引出电缆组成上下铜排,每一个铜排对应一个焊点,使用普通的手工电阻点焊设备就可以完成焊接工作。由于引出傀儡焊式单边焊每一个焊点的电极压力都是由固定在夹具上的气缸单独供给,压力比较稳定,效果较好[2]。

机器人自动焊接工位,一般直接采用单边焊枪来完成焊接。单边焊枪的电极杆均在工件的同一侧,同时在焊点对应的工件底面设置仿形绝缘支撑。焊接时,一个电极头接触外板,另一个电极接触内板并利用缓冲接触弹簧来避免干涉,两电极接触区域尽量保持平行。单边焊枪焊接示意图如图3所示。

单边电阻点焊具有焊接效率高、尺寸稳定效果好、对零件的外表面质量影响较小等优点,但是其投资较高,需要单独的焊接工装,调试时间长,电极磨损较快,与其他车型的共线性较差。较适用于低自动化率工厂或单车型独立区域。