环类模锻件瓶颈质量问题改进及应用

2019-10-21杨海涛

杨海涛

摘 要:本文通过利用三维软件及模拟软件对传统环类模锻件瓶颈质量问题进行分析、运算,并对模具结构进行了改进,经过反复修正,最终现场验证后解决了该质量问题。

关键词:环类模锻件;模拟;分析;运算;验证

1、背景技术分析:

如上图,传统技术下的该类模锻件普遍存在两种质量问题,及内圆角折伤和外轮廓缺肉,分析原因主要为:(1)传统技术下对该锻件下料重量(包括锻件重量+连皮重量+飞边重量+烧损)只能通过手工分段计算进而不能达到计算精确,因此在坯料分配上也不能实现均匀分配;(2)传统制坯手段未充分考虑特殊结构下的坯料分配情况,如下图,坯料为圆柱形+圆锥形,在锻件模膛中坯料很容易出现滚动而导致坯料分配不均衡进而出现锻件缺肉;(3)传统技术下制坯结构简单,未能具体结合锻件形状进行制坯,导致终锻过程中锻打锤数过多,折伤出现几率增大。

传统技术下毛坯

2、理论改进过程:

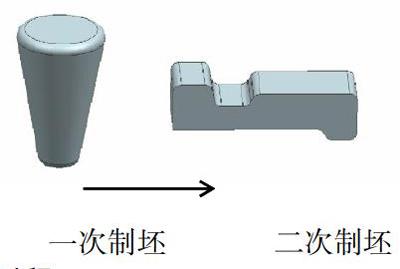

通过三维软件的称重功能精确计算:锻件重量+连皮重量+飞边重量+烧损,得出精确的毛坯重量,根据锻件外形将坯料进行合理有效分配,改变传统制坯模具一次制坯粗略的坯料分配方式,采用两次制坯,同时考虑防止坯料在模膛中滚动的情况发生,将坯料底部设计平面,有效避免锻件缺肉和折伤情况,同时利用Qform软件通过反复模拟改进进行修正,同时为了有效提高材料利用率。

一次制坯 二次制坯

3、改进后模拟过程:

毛坯模拟

通过Qform模拟软件对二次制坯进行了验证,为减少毛坯裂纹出现几率,理论测算两锤结束,通过验证实现了理论测算的预期结果。

终锻模拟(1)

将毛坯放入终锻模膛内,仔细观察坯料流动情况,平面底部设计保证了坯料居中的稳定性,坯料均匀向四周流动,通过观察,针对性调整坯料结构,目的保证金属流动顺畅、各方向均匀,有效防止缺肉的情况发生,同时满足“少打无伤”的理论设计要求。

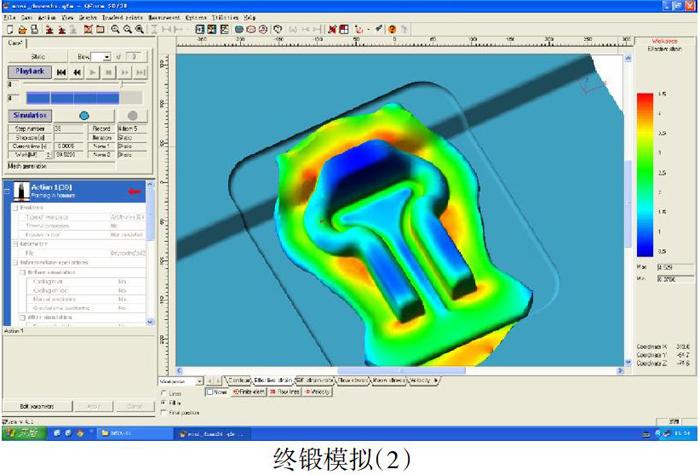

终锻模拟(2)

经过三次锻打后,如上图,最终锻打成型,锻件未出现折伤及缺肉,而且飞边周边均匀且完全符合理论充满仓部1/2的计算,证明利用三维软件测算重量的准确性及二次制坯结构的合理性,理论上该类锻件质量问题得到了解决。

4、现场验证

现场验证

通过理论计算、设计及三维模拟后,为质量问题的解决提供了有效的方向,在理论支持下将现有模具进行了相应的调整后,通过现场实际锻打,得出上图锻件,完全与理论、模拟吻合,最终彻底解决了環类锻件长期困扰的瓶颈质量问题。

5、结论

长期以来,环类模锻件瓶颈质量问题一直困扰着模具设计人员,随着科技社会的日益发展,各类辅助软件对设计工作起到了很大的帮助,在此次攻关过程中,三维软件就在坯料重量计算及坯料结构调整方面提供了很大的帮助,同时一些日常的积累也起到了一定的作用,该类锻件质量问题的成功解决,为临近结构领域模具设计提供了有力的方向保障。