氟化氢冷凝器的选型及设计

2019-10-21姚乾

姚乾

摘 要:本文就氟化氢冷凝器的结构设计、强度计算等问题作了介绍,仅供设计人员参考.

关键词:冷凝器 结构设计; 双管板

1.概述

在氟化氢精制过程中要把粗氟化氢混合气体冷凝得到更纯的氟化氢液体,氟化氢冷凝器是氟化氢生产中必不可少的一种设备,它的使用情况好坏直接影响着生产的连续稳定、产品质量和生产成本。然而从实际使用情况看,换热器的损坏频率非常大,严重影响了企业的生产。通过车间反应的情况看,各工段的换热器使用周期长短不一,好一点的可以使用一两年,差一点的使用到3个月左右时就开始泄漏,三级冷凝工况条件较好,使用周期一般在四五年以上。每次泄漏不但要产生一笔不菲的维修费用,而且影响了生产的连续,带来极大的经济损失。打开换热器,可以看到,在换热器的列管外壁上,附着不同程度的泥垢,有铁锈,泥沙等,厚度甚至达到4mm厚。在生产过程中,设备运行一段时间后,管头可能会有轻微泄漏。氟化氢气体会与泄漏处的循环水形成腐蚀性较强的氢氟酸,如果不能及时发现,整台设备可能报废.对多数酸具有优良耐蚀性的钽、钛、锆却都不耐氢氟酸,不锈钢也不耐氢氟酸.镍合金对氢氟酸较好的耐腐蚀性,镍合金虽然耐饰性好,但价格昂贵,因此很少使用。

2. 设备选型

针对以上问题,笔者考虑采用双管板结构,它能有效防止两种物料混合从而杜绝上述事故的产生,又能大大减少设备制造成本。双管板换热器主要用于当换热器两程之间物料相混合后,会产生严重后果的情况。使用双管板换热器的场合一般分为以下几种:

(1)有腐蚀及有毒的场合,管侧与壳侧的流体不接触时不会产生腐蚀或中毒现象,但当管程和壳程的两种流体相混后会引起严重腐蚀或中毒。

(2)防爆场合当管、壳程两种流体相混(接触)后,会引起燃烧及爆炸。

3)对设备造成污垢的场合当管、壳程两种流体相混后,会形成如树脂状物质或聚合物

(4)有不良化学反应的场合在管、壳程两种流体接触后,使一种化学反应受到限制或不产生反应;或者产生不良反應,污染产品,使产品质量下降。

3.结构设计

固定管板式双管板换热器,这种换热器的传热效果较好,它可以使壳程及管程中,两种介质的流动方向全部为逆流,其传热系数较高,它与U型管换热器相比的缺点是:多一个泄漏点,多了两块管板。它做冷却器或加热器时,最好把水或水蒸气放到壳程,这样积液程可以不做壳体。同时也避免壳程水压试验后,烘干的麻烦。

3.1 选材

设计时应注意管板与管子须有一定硬度差,一般管板比管子硬度高HB20~30,管板采用Q345R,换热管可采用10#管。

3.2管板的设计计算按以下规定进行:

设备的总体结构设计与其他材料的管壳式换热器基本相同,但由于双管板换热器的壳程和管程之间由两块管板组成,由此而形成三个程。即壳程、管程和壳程管板与管程管板之间形成积液程,详见下图。双管板较单管板计算有所不同,本文将重点介绍管板的计算,管板厚度时应考虑三个程的工况,按不同情况进行计算。下列计算按固定管板式换热器考虑。

管程管板的强度计算

a) 将内外两块管板视作一块整体管板,根据整体管板与管程侧、壳程侧圆筒的连接方式和设计条件,按单管板计算得到要求的双管板总厚度δ_0;计算还应包括换热管、壳体等相关元件的设计校核。

b) 对内外管板分别进行计算,确定各自的计算厚度,且不小于换热器标准规定的最小厚度,内外管板可以具有不同的厚度:

1)内管板:根据该管板与其两侧圆筒的连接方式和设计条件计算得到内管板厚度δ2,其管板隔离墙的设计压力即作为内管板的管程设计压力;

2)外管板:根据该管板与其两侧圆筒的连接方式和设计条件计算得到内管板厚度δ1,其管板隔离墙的设计压力即作为外管板的壳程设计压力;

计算还应包括换热管、壳体等相关元件的设计校核,隔离腔的设计压力按隔离腔内的工作压力(常压或腔内介质压力)确定。

c) 两块管板的厚度之和应满足:δ1+δ2≥δ0。

3.3 壳程管板与管程管板之间间隙长度的计算

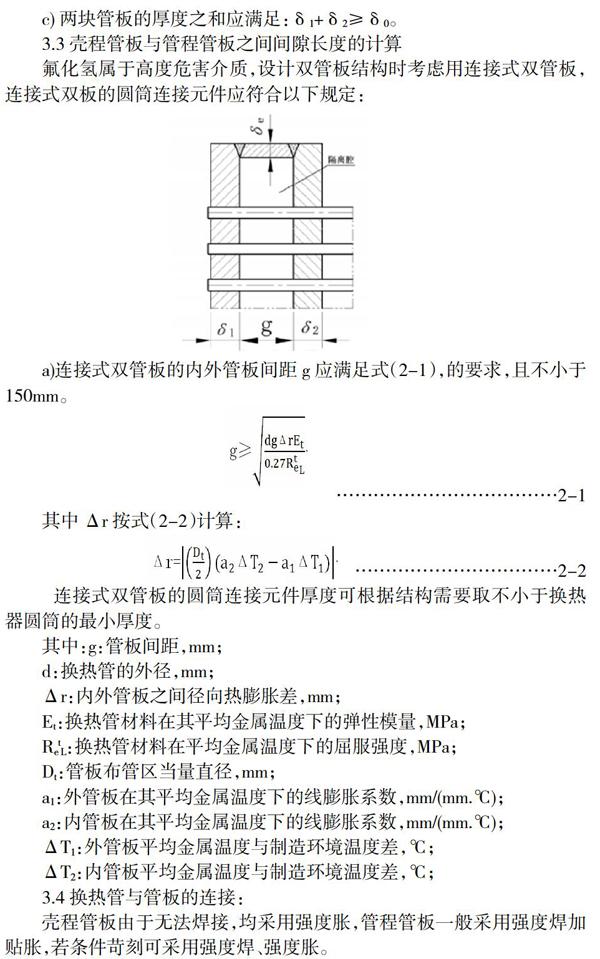

氟化氢属于高度危害介质,设计双管板结构时考虑用连接式双管板,连接式双板的圆筒连接元件应符合以下规定:

a)连接式双管板的内外管板间距g应满足式(2-1),的要求,且不小于150mm。

………………………………2-1

其中Δr按式(2-2)计算:

……………………………2-2

连接式双管板的圆筒连接元件厚度可根据结构需要取不小于换热器圆筒的最小厚度。

其中:g:管板间距,mm;

d:换热管的外径,mm;

Δr:内外管板之间径向热膨胀差,mm;

Et:换热管材料在其平均金属温度下的弹性模量,MPa;

RetL:换热管材料在平均金属温度下的屈服强度,MPa;

Dt:管板布管区当量直径,mm;

a1:外管板在其平均金属温度下的线膨胀系数,mm/(mm.℃);

a2:内管板在其平均金属温度下的线膨胀系数,mm/(mm.℃);

ΔT1:外管板平均金属温度与制造环境温度差,℃;

ΔT2:内管板平均金属温度与制造环境温度差,℃;

3.4换热管与管板的连接:

壳程管板由于无法焊接,均采用强度胀,管程管板一般采用强度焊加贴胀,若条件苛刻可采用强度焊、强度胀。

3.5 积液程的结构:

对于无毒,泄漏不需收集,壳程与管程管板之间可不用短节。由于氟化氢属于高度危害介质,泄漏需收集,不能直接排放到大气。采用短节将壳程与管程管板连接在一起,上图。如果壳程与管程之间管板温差很大,为了降低壳程与管程管板与换热管连接处的应力,可尽量降低短节的壁厚,以能承受水压试验为限,同时增加一个膨账节。

双管板换热器的其他部件计算与常规换热器相同在此就不一一阐述。

4.结论:

氟化氢冷凝生产过程中的换热器的腐蚀原因非常多,要减少腐蚀,除了通过改进工艺控制无水酸浓度,避免稀酸对换热管的腐蚀;提高整个生产装置的开工率,技术改造、完善工艺,改善循环水水质,减少结垢,降低循环水中氯离子含量,更为重要的是通过正确的设备结构,从而减轻换热器的腐蚀,提高换热器效率,延长使用寿命,降低生产成本,保障生产的连续,均衡,稳定。本项目的四台设备连续运行已超过半年的时间,没有发现任何泄漏,这说明选材、设计和制造能够满足工程应用的要求。