一种智能全自动搬运汽车零配件堆码过程及控制平台

2019-10-21薛浙瀛

薛浙瀛

摘 要:随着云计算、大数据、深度学习等众多技术的发展,采取智能全自动搬运方式,选取激光传感器作为检测与传感部件,根据无线与系统连接,绘制汽车零配件搬运过程的路径规划图,实现智能全自动搬运汽车配件、存储和堆码作业全过程,最终实现汽车配件仓储管理的真正使用价值。

关键词:智能全自动;搬运方式;汽车零配件;激光传感器

1 引言

配件的仓库管理是很多汽车服务企业智能仓储的一个重要的管理内容。仓储作业管理的好坏是实现最大的仓库利用率,以最低成本达到较高的及时供货率、较好的客户满意率及最低的配件损耗率。在生产节拍和产量快速增长的情况下,采用人工搬运将会使大量人力浪费在物料搬运环节。论文选取全自动搬运汽车零配件堆码过程及控制作为研究对象,通过智能AGV(自动导引车)控制搬运技术为一体的机电一体化控制系统设计,可较好地进行成功完成安全堆码。智能AGV是集机械结构、自动控制技术和AGV搬运技术等为一体的机电一体化控制系统。结合搬运技术实现无人自动存车、取车,自动搬运、装卸配件。

2 智能全自动搬运系统总体框架介绍

我们研究的AGV智能搬运小车主要由以下几个部分组成:AGV搬运车、升降系统、主控制系统、保护系统、智能控制平台这五个部分组成,其基本结构构成图详细介绍如下:

2.1 智能AGV搬运小车

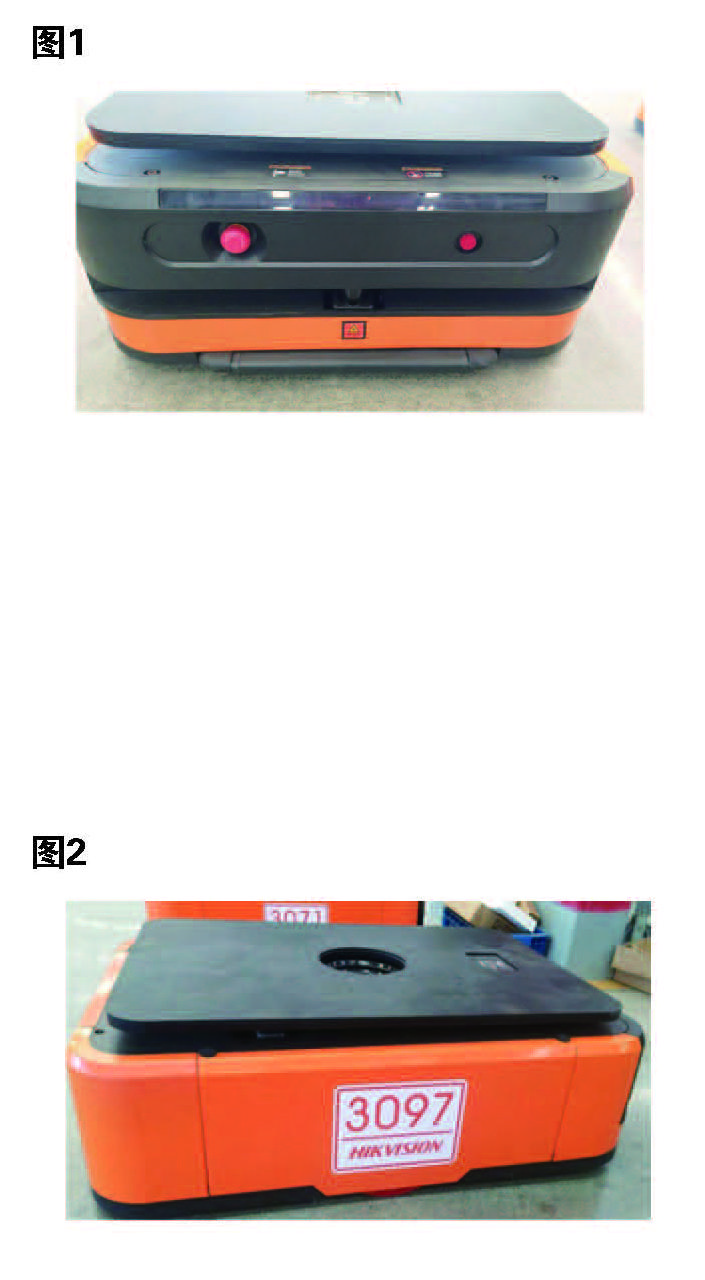

智能AGV 是一种无人操纵的自动化搬运设备,是自动化仓储系统中物流运输的有效手段。随着物流运输系统越来越繁忙,加上人力成本的不断增加,自动导引车在仓库物流运输中将会扮演着越来越重要的角色。典型的智能化物流设备——3097型智能小车由车头、车尾、车体三部分组成。车头前方有三色LED灯、急停按钮、安全激光、碰撞感应条和电源按钮;车尾后方有三色LED灯、触控显示屏、安全超声、AGV充电接口、碰撞感应条和急停按钮;车体有上(下)镜头、举升盘、盖板、吊耳螺孔、万向轮、驱动轮组成。其基本结构如图1所示。

2.2 升降系统

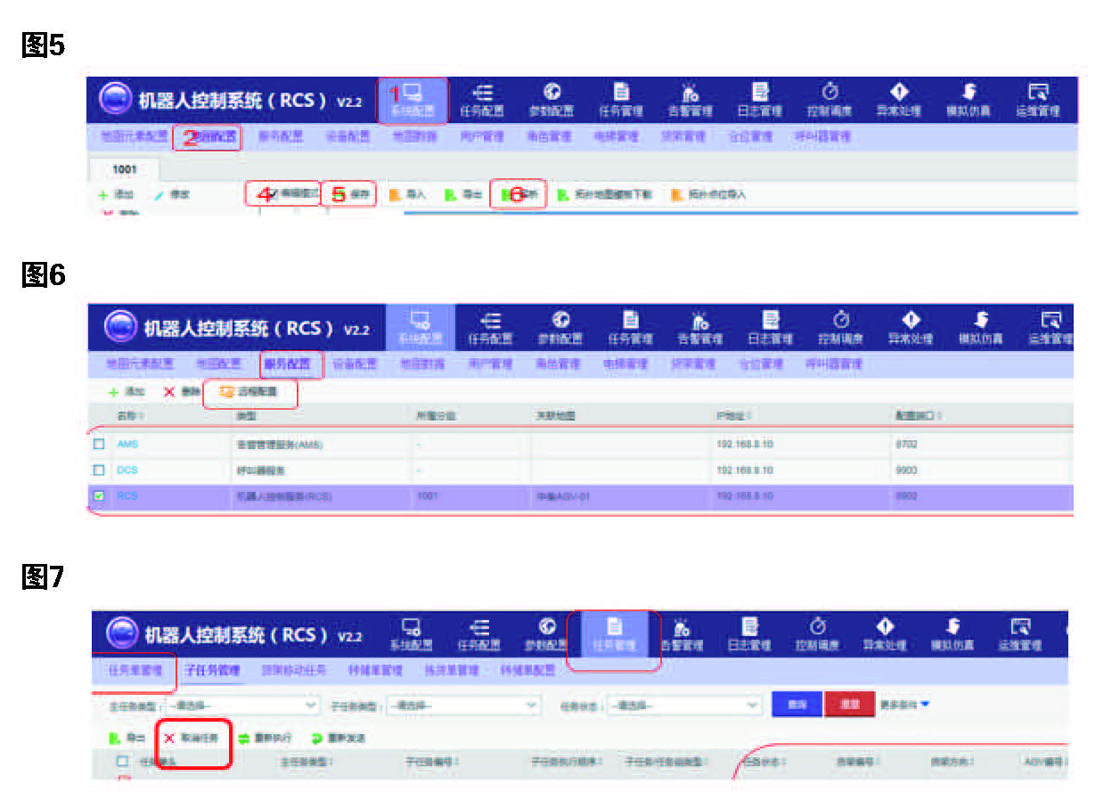

拆卸举升盘,拆下盖板我们发现升降系统有举升电机控制,通过左、右驱动电机进行控制举升、下放、左右摆等动作。其基本结构如图2所示。

2.3 主控制系统

小车采用激光导引技术,即就是在行驶路径周围预先垂直安装于AGV头部距地面120mm左右的位置,通过激光扫描器发射激光束,同时采集水平面方向的激光反光板的激光束,并通过连续的三角几何运算来实现近区、中区、远区三个区域范围的导引。当激光扫描器扫描到激光反光板时,扫描器就能够感知到。按照主控制系统下达的指令,依照激光传感器确定位置信息,并根据事先设计的程序,沿着规定的路线自动行驶,或者在指定位置自动停靠,完成一系列高效、准确、灵活、安全的激光作业。

2.4 保护系统

1097号AGV采用激光检测避障,激光传感器安装于AGV头部距离地面120mm左右的位置,激光为水平面检测,能高效、快速的按照最优路径到达目的地,加快了搜索进度。当AGV小车在后退时会开启安全超声作业方式,警告后方有障碍物,要求工作人员检查并排除后方障碍物,保证无障碍作业。还有当AGV小车在感应失效或感应盲区时,这时碰撞条触发,发出告警,AGV的碰撞条将会起到保护作用。此时需要按急停恢复,把AGV车体中心推到地码上,实现地码安全作业。1097号AGV小车设有健康信息,能够进行举升自检和避障自检功能。

2.5 智能控制平台

智能控制平台也就是机器人控制平台(RCS)。输入网址http://192.168.8.10/rcs,进入机器人控制平台,登录账号和登录密码,就进入系统平台的界面,界面主要有两大板块:配置菜单和管理菜单。其中配置菜单设置有系统配置、任务配置、参数配置;管理菜单包括任务管理、警告管理、日志管理、控制调度、异常处理、模拟仿真、运维管理、统计管理、库存管理。如图3、图4所示。

智能控制平台操作方法如下:

点击“系统配置”如要修改地图数据点击”地图配置“,就可进入当前项目地图,勾选”编辑模式”,修改完地图后点击”保存”再点击”解析”,如图5所示。

再点击“服务配置”,勾选“AMS”选项,点击“远程配置”;勾选“RCS”,点击“远程配置”,如图6所示。

点击“任务管理”可查看AGV的任务状况,如有任务异常,任务发错等情况可勾选那个任务点击“取消任务”,如图7所示。

3 智能全自动搬运汽车零配件控制过程

智能全自动搬运汽车零配件控制过程就智能AGV能够按照规定的路径通过移栽单元将货物从起点自动搬运到终点。智能AGV汽车配件控制过程是:AGV 小车路径由粘贴在地面的磁条构成,根据工艺路线的要求,预先铺设在地面上。读卡器通过读取地面RFID标签上储存的信息实现站点停靠,并在磁条导引的情况下可以按照预定的轨迹路线行驶。其目的地坐标如图8所示。AGV在控制系统调度之下,具有行驶路径简洁稳定、装卸物料定位精确、车辆之间运行有序、障碍物检测功能安全可靠、车辆任务分配合理快速等特点,避免了人工搬运时路线随意、低效的问题,并减少了交叉作业可能造成的人员及设备损伤和混乱。AGV车体主要是依托西门子PLC控制,实现汽车零配件整个搬运过程。根据汽车装配生产线中的零配件搬运实际出发,AGV 小车作为物流自动化的功能,大大的提高了工厂的物流工作效率,减轻了工人的劳动强度。

4 结语

仓库里的配件堆码必须贯彻“安全第一”的原则,配件的陈列堆码,一定要讲究美观整齐,仓库内货垛与内墙的距离不得少于0.3m,货垛相互之间一般为0.5M,货架相互之间一般为0.7M。实行定额管理,每立方米存放的质量不得超过设计标准的90%,保证库房的使用年限和物资的安全。对质量较小,体积较大的零部件应单独存放。对易碎易变形的配件,更不可重压。不论按部、系、品种系列,还是按车型系列或是按单位分库储存,凡是大件重件(含驾驶室、车身、发动机、前后桥、大梁等)都要统一集中储存,以便充分发挥仓库各种专用设备,特别是机械吊装设备的作用。这样,不仅可以提高仓容利用率,还可以减少轻装卸搬运工人的劳动,提高劳动效率。AGV系统在生产线上的灵活性和准确率。

参考文献:

[1]姚健,陈家俊,王琪.基于AGV的立体车库控制管理系统的设计与实现[J].机械工程与自动化,2018(1):178-180.

[2]王虎军.基于PLC的垂直升降式立体车库控制系统的设计与研究[D].兰州交通大学,2016.

[3]孙凌.AGV 远程控制系统設计与实现[D].南京:南京邮电大学,2015.

[4]王忠海.激光导引 AGV 控制系统的研究与设计[D].南昌:江西理工大学,2015.

[5]胡蝶.自动导引车(AGV)控制系统的研究与设计[D].武汉:湖北工业大学,2014.