江铃新能源EV车轻量化设计

2019-10-21聂小勇袁优勇余永霞

聂小勇 袁优勇 余永霞

摘 要:人类赖以生存的地球空间,厄尔尼诺现象频发,人们已经意识到,我们需要一个绿色、环保的世界,于是各国加大了对大气污染的整治,而传统燃油车的尾气排放作为大气污染的罪魁祸首之一,各国除了不断提升加大排放标准以外,新能源汽车的发展已成为世界各国从国家层面予以支持的交通工具。新能源汽车主要向电动化、智能化和轻量化发展,其中轻量化的研究开发,在新能源汽车上为提高行驶里程,加大整车能量密度上,不断得到应用和提升。江铃集团新能源开发的EV车型,在轻量化上做了比较系统的分析开发,主要针对车身、装饰件部分做了较多的轻量化开发,从材料选用、结构优化、新工艺利用和系统集成化开发等方面进行系统零部件减重,从而实现降低整车重量,提高整车能量密度,增加行车里程,同时通过CAE分析,能够满足整车的NHV性能、C-NCAP星级碰撞、以及车身饰件整车刚强度的设计要求。

关键词:轻量化;材料;结构;性能;能量密度

一辆整车的开发,经由各系统集成整合而成,必须满足整车NVH性能、C-NCAP碰撞以及车身饰件的弯曲扭转刚度等的要求,为了保证有限电量的前提条件下,车辆行驶里程更长,需对整车进行轻量化设计,提高整车能量密度。轻量化设计路径主要从轻质材料的选用、结构断面的优化、新工艺应用以及集成模块化设计等方面进行综合考量,使得整车即满足各种工况下的性能要求,又能续航更长的行驶里程。这里主要对江铃新能源EV车型的车身钣金、内外装饰件进行轻量化设计应用分析。

1 车身轻量化设计

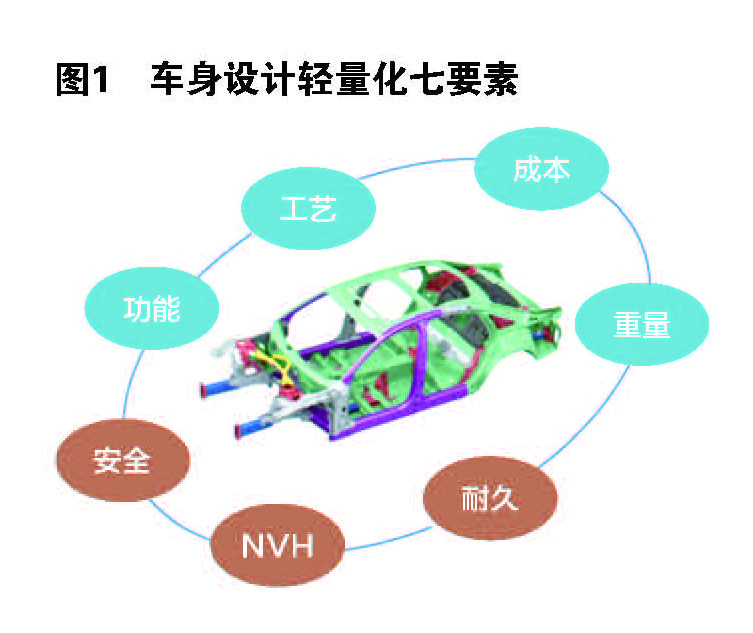

車身设计包含了如下所示的七大要素-安全、耐久、NVH、功能、工艺、成本及重量。其中,安全、NVH、耐久代表了车身性能表现;车身设计质量的评价标准取决于这七大要素之间的平衡程度。用最小的成本、重量和工艺投入换来最优的安全性、NVH表现、耐久性并实现相应的车身功能,见图1。

汽车轻量化技术是结构设计、材料、工艺的集成应用,主要途径有:

(1)优化设计(如先进的框架结构车身设计)

(2)高强度的结构材料(如高强钢、铝合金)

(3)先进的制造工艺(如板材/管材液压成形技术)其中轻量化材料及其连接技术是关键问题,见图2。

江铃集团新能源车型的车身设计为了实现轻量化,在材料应用上有全铝车身和钢铝混合车身,钢铝混合白车身下车身零件材料主要采用冲压铝和高强度钢的方式实现轻量化,钢、铝连接时,为防止电腐蚀,需在钢与铝连接部位涂隔离层。同时,为保证钢、铝连接强度,需先涂粘接胶,然后使用铆钉SPR连接;门槛边梁、侧围板加强板等采用热成型钢;翼子板总成根据造型全新设计,材料为铝合金(材料:6016-T4);前端框架将水箱上横梁总成、水箱下横梁总成、左/右前立柱总成集成,一次性注塑成型,结构实现模具、装焊、材料、重量等成本降低;充电口盖总成材料为复合材料;前防撞梁总成采用铝合金材料。

热成型材料重量占比29%,高强度钢重量占比38%,普通钢占比26%,铝材料重量占比5%,其它材料重量占比2%。

开闭件设计前舱盖总成采用全铝前舱盖,满足CNCAP行人保护五星级要求;后行李箱盖外板采用上、下分件形式,内板后组合灯处进行分件处理,外板下板采用复合材料;前后门总成为整体冲压式结构车门,窗框结构形式采用半包式结构设计,内板及加强板进行结构匹配,并需满足侧碰、NVH及扭转折弯刚强度性能要求,见下图。

2 装饰件轻量化设计

内外饰轻量化四大基本方案为减料厚薄壁化、轻质材料的选用、以塑代钢和模块化设计。

(1)汽车内外饰的薄壁化设计与车身采用高强度钢提高模态达到车身减重目的相类似,汽车内外饰使用材料大多为非金属复合材料,通过提高材料的弯曲模量和拉伸强度就能在保证产品性能基础上降低壁厚,从而减轻零部件的重量。如生产汽车塑料保险杠,所选用的材料如果能够将弯曲模量由1300MP提高到2000MP,则产品壁厚就能由3mm降到到2.5mm,减重15%以上。

(2)轻质材料的使用能带来非常直接的轻量化效果。在当前的主流设计中,轻质合金、复合材料的使用越来越广泛。内外饰材料中,PP改性材料由于来源广泛、价格低廉,其使用量最大。内饰产品中,低密度的PP材料内饰板比传统的内饰板能减重8-15%。采用EIPP化学发泡技术的零件相比传统注塑件减重20%左右,并且生产效率更高,外观尺寸更稳定。比如在门护板上的应用,实体注塑1.5mm,发泡后壁厚2.8mm,不仅实现了较大程度的减重,并且比同重量的实体注塑有更高的强度。天然纤维填充PP能比传统的矿物填充PP减重10%;PHC纸质蜂窝做行李舱隔板比传统的PP木粉板减重30%,并且无异味,无VOC;用PHC制造的发动机盖比传统的金属冲压件能减轻50%的重量。

(3)由于塑料的密度只有钢的1/4—1/7,在满足同等强度和刚度情况下能实现减重30-50%。其中长玻纤增强聚丙烯材料不仅具有高强度、高刚性、好的冲击强度、抗蠕变性能和高尺寸稳定性,而且资源丰富,成本较低,同时还具有良好的流动性可以做出形状复杂的汽车部件,已得到汽车行业的认可。内外饰的“以塑代钢”应用中比较有代表性的就是全塑尾门的应用。目前市场上销售的汽车绝大部分的汽车背门都是金属冲压成型的,包含外板、内板、加强板以及内饰板等,零件数量多,结构复杂。全塑汽车后背门采用SMC或长玻纤PP复合材料做内板、PP矿粉填充材料做外板,通过粘结方式将内、外板粘结到一起。塑料后背门与金属门相比有更高的集成度和设计自由度,零件数量减少60%,模具费用节省一半,实现减重30-40%。

(4)汽车配件设计的模块化是汽车设计开发的趋势,目前主要有驾驶舱模块、顶棚系统,车门模块、前端模块、地毯与减震垫集成、防火墙模块等。未来十年,模块化设计将会得到快速的发展。如将仪表板、仪表板横梁、空调系统等零件集成到一个模块上,通过机械手安装到车身上,既能实现减重又能提高装配效率。

江铃集团新能源新开发车型在内外饰设计方面也从多方面进行了轻量化解决方案,前后保在满足低速碰撞行人保护等前提条件下薄壁化处理,由一贯保守的壁厚3.5mm减薄为2.6mm;主副仪表台本体及门护板本体选用微发泡材料(PBT+ABS),可降重10%;后備箱装饰件均选用热压成型软内饰材料;轮罩挡泥板装饰件采用PET/PP无纺棉轻质材料。以上为通过薄壁化、轻质化材料选用和模块化设计路径实现内外饰材料的轻量化,见图4。

内外饰轻量化目前还存在着几方面的风险问题,材料环保问题、计算分析问题和成本问题,内外饰轻量化设计对设计人员的设计能力、材料的性能和供应商的制造能力都有较高要求,这对于江铃集团新能源乃至国内大多数的主机厂和供应商都是个很大的挑战,但是随着国外一些新材料、新技术、新工艺的引进,必然会对主机厂和供应商的能力提升产生很大的促进作用,使得国内内外饰产业链整体能力得到大幅提升。

3 轻量化设计CAE碰撞及刚强度分析

江铃集团新车型车身和内外饰轻量化的设计方案,通过CAE分析材料的选用以及结构的优化,碰撞分析和刚强度分析均基本能够满足目标要求。

根据数据模型正碰和侧碰仿真分析,CAE仿真分析优化,正碰中B柱加速度峰值得到明显改善,其峰值脉宽基本能满足要求,纵梁变形模式较为正常,前围入侵降低明显;偏置碰中B柱加速度峰值及前围板入侵量得到少量改善,纵梁前中段压溃变形模式较好,其中前围及关联区域入侵还需进一步优化;B柱及前门入侵量均有明显降低,所有考查项满足目标要求;B柱下段及门槛内板区域强度得到提升,整体侧面入侵变形均有改善,见图5。

基于白车身三维数据模型,采用惯性释放,模型无约束,根据输入状态,ADAMAS计算输出硬点载荷,工况分析均满足目标要求。

基于仪表台三维数据模型,仪表板与车身连接处全约束,空调与车身连接处约束(X,Y,Z)平动方向,施加1G重力,目标值最大位移小于2mm,分析均满足目标要求,见图6。

能源与环境危机,加上碳排放也更为严格(国内在2020将采用国Ⅵ的排放标准),迫使新能源汽车把汽车轻量化设计成为目前改善能耗问题的必要途径之一。江铃新能源也已把轻量化技术作为三大技术平台方向之一做了大力投入,从结构上优化设计同时,在控制成本的前提下,从轻质材料和新工艺上提升应用比例,设备工装上做先期规划改造,在新车型开发过程中,轻量化作为重要指标进行目标管控,对提高整车能量密度、车辆控制稳定性、碰撞安全性都大有裨益,从而实现等同电量的条件下,进一步加大行车里程。