总装柔性化生产线的车身转接机构设计

2019-10-21封增强

封增强

摘 要:为适应汽车市场多样化需求,汽车制造企业需不断持续进行新产品开发,同时制造工程需同步进行新生产线的规划和旧线改造,满足新产品在线制造的需要。为实现低投入高产出的生产经营,汽车产品生产方式正由单一品种刚性生产方式向多品种柔性化生产方式转变。前期,公司总装线装配车型较多,既有已在其它工厂生产的产品,也有开发中的产品,平台化设计不理想,车身下部支撑点/吊点一致性差,空间尺寸和形状差别很大。生产线在柔性化设计方面受转接设备和车身输送设备局限,柔性化生产线适应车型品种较少,车身转接过程需要人工调整,无法实现自动化轉接的生产要求,严重影响生产效率,并增加不安全因素,不能满足公司同类车型共线生产要求。此次,结合公司搬迁新产品对总装进行适应性改造规划设计过程,自主进行生产线车身转接机构设计,建立一套类似设备的基础设计流程和方法,作为后续生产线规划和改造的设计参考。

关键词:柔性化生产线;车身转接;转接机构设计

1 引言

2011年,公司规划新建整车厂。为实现在较少投资下,生产线能够兼容更多的产品,因此总装生产线设计了高度柔性化的生产线。

由于要求总装线装配车型较多,既有已在其它工厂生产的产品,也有开发中的产品,平台化设计不理想,车身的下部支撑点/吊点一致性差,空间尺寸和形状差别很大,车身转接过程需人工调整,无法实现自动化转接的生产要求,严重影响生产效率,并增加了不安全因素。

2013年,公司规划总装线在现有3种车型基础上再增加2类4种车型生产,混线生产4个产品7个车型。生产线设备改造升级,总装线主要是车身转接机构进行适应性改造设计。结合前期经验教训总结,此次重点对车身转接移载机构进行柔性化设计,在简化车身接车机构同时,实现自动车型选择,达到自动化转接目标。

2 设计依据

2.1 车身情况

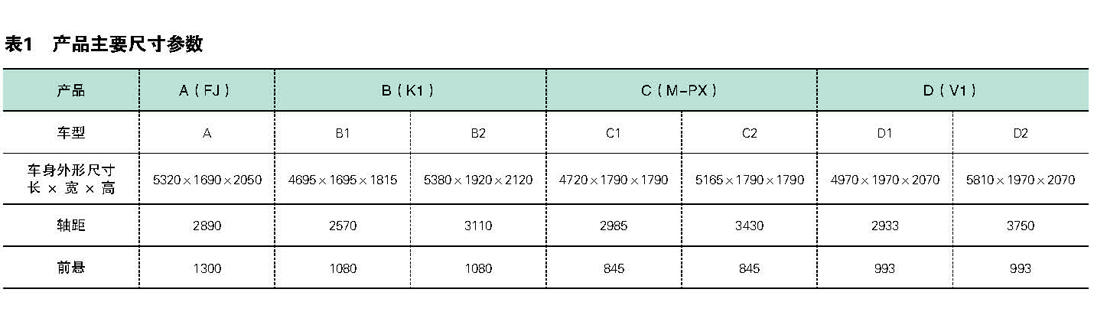

总装线装配的车型共计4类7种车型,外形尺寸、前悬和轴距差别很大,各车型具体尺寸见下表(单位:mm)。

车身重量均在600kg以上,车身底部裙边无加强支撑设计,转接不能支撑车身裙边,否则会造成车身裙边变形,影响整车质量。

2.2 车身转接要求

(1)车身在输送工装(滑橇、滑板、吊具及板链)上前轮中心X方向上处于同一位置;

(2)转接时车身转接机构和输送工装上的支撑与车身有足够的安全距离,不得与车身发生干涉,确保车身表面质量;

(3)车身转接实现自动转接,最大程度降低人工调整工作。

2.3 设计、制造原则

车身转接机构的调整和车身转接必须满足生产节拍和安全生产要求,并且实现自动调整和转接。在原车身转接机构的基础上,增加车身转接和输送工装的调整机构,对转接机构的设计、制造提出专门要求。车身转接机构设计、制造必须满足符合国家对机械输送设备制造、安装标准及规定。

3 技术原理

车身转接机构对车身转接,通过输送线升降机将带车身的输送工装(滑橇/滑板)升起,车身移载叉伸出到车身下部,输送工装随升降机下落,车身转移至移载叉支撑上,移载叉带车身收回并伸出至另一输送线升降机上方,升降机带输送工装上升,车身脱离移载叉,移载叉收回后升降机下降,车身转接到输送工装上。(下面以涂装车间车身转总装车间为例详细介绍)

3.1 车身升起

涂装车间完成涂漆车身,由输送工装输送至涂总转接工位,经过识别车型,将确认车型的控制信号传至控制系统,输送工装根据控制信号在相应位置停止定位。升降机启动,输送工装携带车身上升,至上限位后停止,发出信号等待交接车身。

3.2 车身交接(涂装输送线向移载机)

车身移载机首先根据接到车型信号,自动调整车身移载叉间距,满足需转接车身的支撑要求。在接到车身上升到位信号后,移载叉向车身下部伸出。移载叉伸出到位发出信号,升降机开始下降,车身落在移载叉支撑上,输送工装继续下降,车身与输送工装分离,输送工装下降到位发出信号,车身实现输送工装到移载叉交接。

3.3 车身的转移

车身移载叉在接到涂装车身输送工装下降到位信号后开始收回,车身随移载叉收回离开涂装侧输送线上方。到达移载机上方,在接到总装侧输送工装到位信号后,向总装侧伸出移载叉,车身随移载叉转移至总装侧输送工装上方并发出到位信号,等待车身交接。此处在总装侧转接工位有带车身的输送工装时,移载叉会携带车身在移载机中位上方等待信号;若总装侧没有带车身的输送工装,且空的输送工装已经到位时,移载叉会携带车身直接由涂装侧上方移动到总装侧上方,到位后发出信号,等待车身交接。

3.4 车身的交接(移载机向总装输送线)

总装侧输送工装接收到车型信号,调整好车型支撑,驶入总装转接工位,发出总装空输送工装到位信号。接到移载叉到达总装转接工位上方的信号后,升降机带输送工装上升,输送工装支撑与车身接触,输送工装继续上升车身与移载叉分离,输送工装上升至上限位停止,发出到位信号。移载叉接到输送工装上升到位信号,电机启动开始收回移载叉,到达中位时发出信号。升降机接到移载叉到位信号,升降机下降,车身随输送工装下降至升降机低位,完成车身交接,发出输送机启动信号,输送工装带车身送出转接工位。

4 方案设计

4.1 车身移载机构

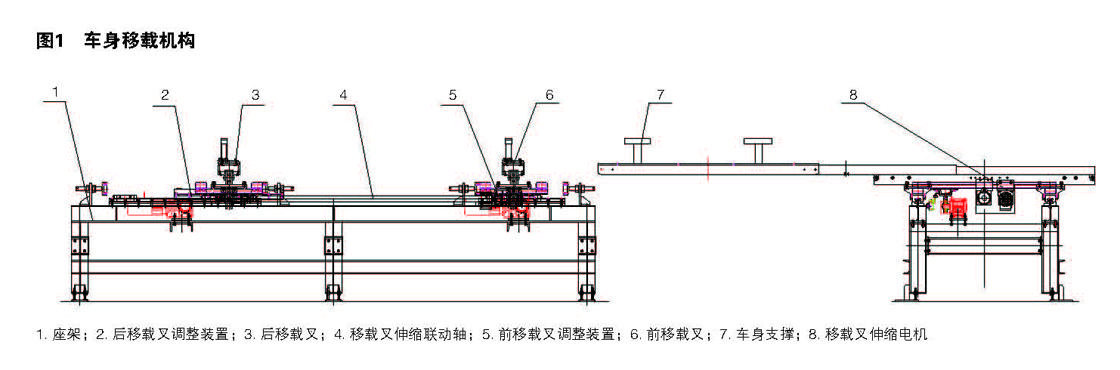

车身移载机构除定制的移载叉和调整机构移动滑轨,包括座架、后移载叉调整装置、后移载叉、移载叉伸缩联动轴、前移载叉调整装置、前移载叉、车身支撑、移载叉伸缩电机、电气控制等组成,结构件如图1所示。

4.2 设计要点

4.2.1 移载叉调整范围确定

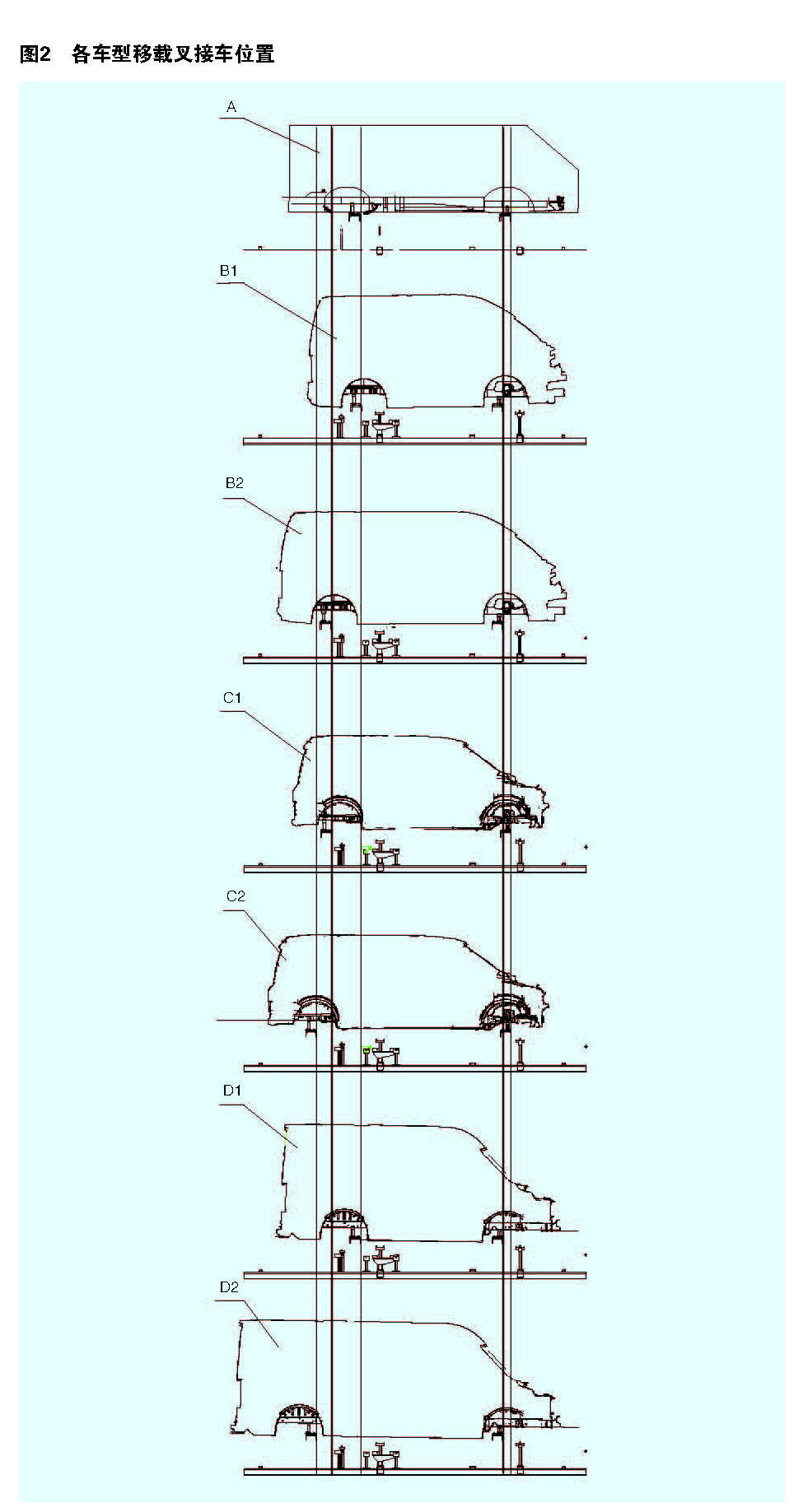

为确保各车型在输送工装上前轮中心X方向处于同一位置,各车型在输送工装上位置如图2所示。由于各车型长度、前悬和轴距不同,在输送工装上位置存在差异。车身移载机构转接要求是,除支撑车前后支撑外,移载机构任何部位不得与车身发生接触并有安全距离。为避让车身底焊接零部件,车身移载前、后移载叉需要进行沿车身X方调整。如图2所示,前移载叉调整距离较小,并且有2个位置,调整距离在150mm。后移载叉调整距离较大,并且需要3个位置,最大调整距离在780mm。

4.2.2 移载叉定制

原转接工位移载叉采用德国MIAS汽车工业移载叉,设备负荷最高可达2000kg,移载距离4000mm-7000mm,满足新增车型载重和移载尺寸要求,故继续使用该移载叉。

4.2.3 移载叉调整装置移动滑轨定制

移载叉调整装置(如图3所示)前部移动滑轨定制为确保车身在输送工装上前轮中心X方向上处于同一位置,根据4类7种车型前悬尺寸,移载叉上车身前支撑需有2个位置,并且相距在150mm。移载叉安装底座宽度320mm,安装底座两侧留出缓冲尺寸100-150mm,则移动框架尺寸设计为610mm,两端再留出10mm安全距离。故前部调整机构移动滑轨长度=150mm +610mm+10mm×2=780mm。移动滑轨需具有承载能力,最重车身约1200kg左右,考虑安全系数,前部支撑需承载1000kg,每侧滑轨承载500kg。因此,前部移载叉调整装置移动滑轨定制1对承载550kg,长度为780mm重型线性滑轨,定制型号为HGW550HB2R780ZACⅡ。

后部移动滑轨定制 根据车型轴距,和前部定位尺寸限制,后部移载叉车身支撑需要3个位置,两端最远相距750mm,参照前部调整装置移动滑轨长度确定方式,后部调整装置移动滑轨长度=780mm +610mm+10mm×2=1410mm,承载能力与前部相同。因此,后部移载叉调整装置移动滑轨定制1对承载550kg,长度为1410mm重型线性滑轨,定制型号为HGW550HB2R1410ZACⅡ。

4.2.4 移载叉调整机构动力单元设计

由移载叉调整范围可知,前部移载叉需移动两个位置,后部移载叉需移动三个位置。直线移动优先考虑气缸驱动,但气缸驱动过程中只能停两个位置,一个在气缸行程起始点,一个在气缸行程末端,无法实现行程中间停止。前部移载叉调整目标可以达到,但3个停止位置的后部移载叉无法实现调整目标,因此调整机构驱动不选择气缸驱动。电机驱动具有随时停止功能,可实现多位置停顿,采用齿轮齿条传动把电机旋转运动转变为直线移动,通过到位开关控制电机运行,既能实现直线移动目的,又能实现三个位置停止。因此,移载叉调整机构选用如图4所示的齿轮齿条传动电机驱动动力单元。

4.2.5 车型识别系统设计

车型识别系统采用光电开关检测车身外形自动识别系统。本生产线生产4类7种车型具有不同的外形、轴距和前悬,转接要求车身前轮中心X方向处于同一位置,7种车型转接点位置存在差别。利用此种位置差异,设置多组光电对射开关,车身遮挡不同光电信号,定义不同车型代码,实现识别车型功能。光电开关自动识别车型系统具有结构简单、工作可靠的特点,输出控制信号至移载机构调整控制系统,实现自动调整移载叉间距功能。

4.2.6 电气控制

车身转出侧升降机电气控制包括上升启动和下降启动,上升启动由车身转出侧输送工装到位信號控制,下降启动由车身移载叉伸入车身下部到位信号控制。

移载叉电气控制包括间距调整、空载伸出、载车收回、反向伸出、空载收回,间距调整由车型自动识别信号控制,空载伸出由车身转出侧升降机上升到位信号控制,载车收回由车身转出侧升降机下降到位信号控制,反向伸出由接车侧输送工装到位信号控制,空载收回由接车侧升降机上升到位信号控制。

车身接车侧升降机电气控制包括上升启动和下降启动,上升启动由移载叉反向伸出到位信号控制,下降启动由车身移载叉空载收回到位信号控制。

4.2.7 原有升降装置

原有升降装置升降速度和起升重量满足新增车型升降要求,不做改造继续使用。仅需在车身转出侧增加车型自动识别系统,在输送工装携带车身到位后向移载叉调整机构发出车型信号。

4.3 工作过程

车身转接工作过程:①车身转出侧输送工装携带车身到达转接工位,车型自动识别系统识别车型并发出信号;随后升降机启动,将输送工装上升到位,等待移载叉接车。②上面没有车身的移载机构在接到车型信号后,调整移载机构移载叉间距。间距调整到位后向车身下部伸出移载叉,移载叉伸出到位后发出信号,升降机开始下降,下降到位发出信号,移载叉启动收回至移载机构上部,若接车侧没有车身并且输送工装已到位,则移载叉反向伸出,否则在移载机构上部等待。③接车侧输送工装到位并发出信号,移载叉反向伸出移载叉,移载叉到位后发出信号启动接车侧升降机,升降机上升到位后发出信号,移载叉空载收回到移载机上部,发出到位信号等待下个接车循环。④接车侧升降机接到移载叉到位信号开始下降,下降到位后发出信号启动输送装置,携带车身的输送工装驶出转接工位,完成车身转接。

5 应用

根据此设计方案,对总装线3个转接点进行改造,分别是涂装车间向总装车间车身储运线转接,总装车身储运线向内饰装配线转接,内饰装配线向底盘吊装线转接。

涂装车间向总装车身储运线转接,完全按上述方案实施改造,是涂装滑橇上车身向总装滑橇转接。

总装车身储运线向内饰装配线转接,也基本按方案实施改造,从二层平台向地面装配线转接,接车侧升降机行程较大,是车身储运线滑橇向内饰线滑板转接车身。

内饰装配线向底盘吊装线转接,是利用该方案原理,对移载机构形式进行更改。此处车身转接不是移行转接,不能从车身一侧伸入移载叉,移载叉需要由车身两侧进入车身下部,所以,将移载叉设计成了左右对称的前后各一对,同一对移载叉间距调整和伸出收回由统一信号控制,保证全部移载叉同步运行,实现地面装配线向空中装配线车身转接。此时车身已装配部分零部件,车身重量发生变化,需对移载机构承载能力进行加强设计。

6 结语

本文依据新生产线改造工作,并借鉴多年总装工艺工作实践和总结,阐述总装柔性化生产线车身转接机构设计的基本思路和方法,对车身转接机构方案设计主要内容进行明确,对设计方案技术原理和工作过程进行深入分析,经设备改造实际验证可应用于类似总装线车身转接过程中。

总装柔性化生产线车身转接机构设计是一个系统工作,需要在改造规划方案阶段早期介入,在设备改造设计时即提出工艺要求,以最精益方式实现总装线柔性化生产制造目标。

参考文献:

[1]马文书.汽车总装柔性化生产线的设计[D].湖北:华中科技大学,2005.

[2]闻邦椿.《机械设计手册》.机械工业出版社,2010.