电动汽车动力总成悬置支架轻量化设计

2019-10-21苏亚辉刘向阳汪世伟王勇程勋史文龙苗一楠

苏亚辉 刘向阳 汪世伟 王勇 程勋 史文龙 苗一楠

摘 要:文章利用有限元分析软件HyperMesh建立某电动汽车驱动系统悬置支架的CAE模型,通过模拟整车工况对其进行受力分析,根据应力云图分布情况设计悬置支架的最优化降重方案。结合三维设计软件CATIA对悬置支架的三维模型进行结构优化,最后对优化结构再行应力分析校核,确保优化结构的合理性,以实现降重目标。

关键词:悬置支架;应力分析;结构优化;降重

1 引言

悬置支架作为电动汽车动力系统的重要零部件,其支撑动力总成的同时也承受来自动力总成的所有的力和力矩。随着人们对汽车节能减排的问题日益关注,整车零部件的轻量化成为了主机厂以及市场客户的关注焦点。因此,动力总成悬置支架在设计阶段既要满足强度要求,又要尽可能的减轻其自身重量[1]。

本文以某电动汽车动力总成悬置支架作为研究对象,应用CAE分析软件HyperMesh中的OptiStruct模板,通过模拟整车16种常规工况进行受力分析,得到各工况下悬置支架的应力云图。依据“薄弱处加强、强固处削弱”的原则,对悬置支架进行轻量化设计,并对其合理性进行分析校核,保证在满足强度要求的同时达到降重目标。

2 动力总成悬置支架有限元模型

Hypermesh软件是美国Altair公司发行的一款功能强大的CAE(Computer Aided Engineering)工程应用软件包,Hypermesh的前、后处理软件拥有全面的CAD和CAE求解器接口。Hypermesh具有高效、强大的几何清理功能并且劃分的网格质量较高。Hypermesh具有功能强大的后处理工具,可对求解结果进行可视化输出。HyperMesh的上述特点在很大程度上提高了CAE建模的效率和质量,以便工程师把更多的精力放在后续对产品本身性能的研究和改进上,从而大大缩短整个设计周期[2]。

在CATIA中建立动力总成悬置支架的三维模型,将其导入HyperMesh软件中划分网格,并建立有限元模型,利用Optistruct计算其强度。实体模型采用的是四面体单元网格,单元大小为4~5mm。整个系统共有26434个节点,95356个单元。有限元模型如图1[3-4]。材料属性见表1。

整体强度分析,将驱动电机简化为刚体、悬置支架简化为悬臂梁。约束与驱动电机连接的安装孔的全部自由度,动力总成质量为66.16kg,质心位置为(816.103,80.367,418.480)。在质心处建立一质量单元,与前后悬置支架用RBE2单元连接,加载点为悬置总成的质心位置,加载后模型如图1所示[5]。

3 悬置支架强度计算结果

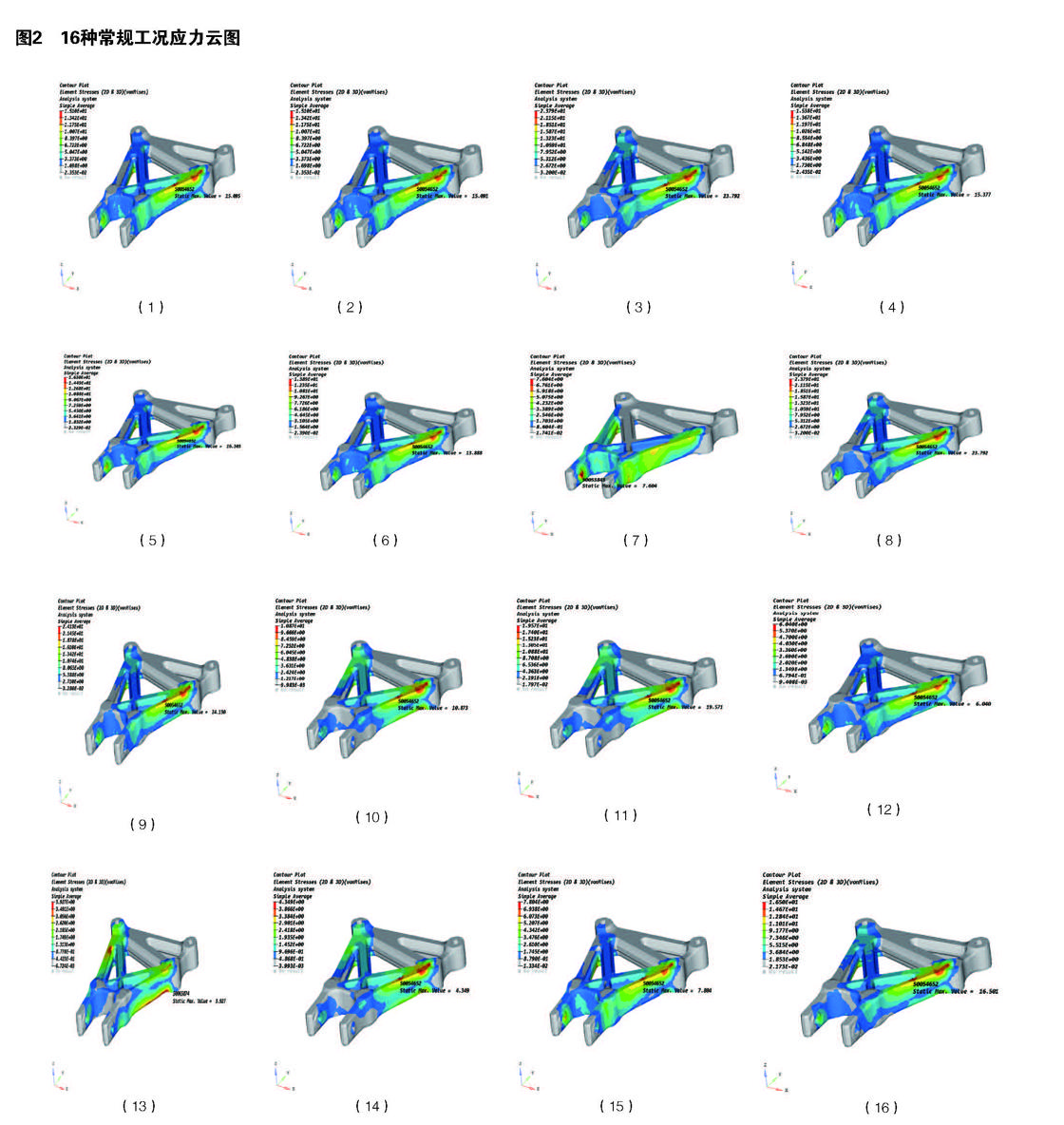

用OptiStruct求解器对原悬置支架模型进行受力分析,得到16种常规工况下悬置支架应力云图及各工况下所受最大应力,图2为16种常规工况下悬置支架应力云图,16种常规工况下悬置支架最大应力大小如表2所示。由上述分析结果可以看出,悬置支架最大应力均小于屈服强度(176MPa)所选定的悬置支架强度满足设计要求,且有较高的安全系数。左悬置支架主动侧支架重量为3.03Kg,降重空间较大,需在满足强度要求的基础上对该支架进行轻量化设计。

4 悬置支架轻量化设计

4.1 降重优化空间的设定

对16种常规工况下悬置支架的应力云图进行综合分析发现:支架的外轮廓所受应力普遍较小,安装孔外围几乎不受力;加强筋整体受力情况良好。

根据上述分析结果,对原悬置支架结构做出如下调整:

(1)对支架外轮廓进行削减。确保在满足安装接触面的前提下,将支架外轮廓设计成最小;(2)支架形貌优化设计。在保证悬置支架强度的前提下,将左悬置支架轮廓内的两条加强筋去除。

4.2 结构优化

综合考虑悬置支架的工艺性、可装配性及上述结构调整内容,对支架结构进行优化,优化后的左悬置支架主动侧支架如图3所示。

优化后的左悬置支架主动侧支架重量为1.89Kg,较优化前减轻1.14Kg,实现单个支架降重37.62%,降重效果明显且可观。

5 悬置支架轻量化设计结果验证

为了保证优化后左悬置支架主动侧支架能够满足结构强度要求,仍按照上述受力分析方法对优化后的的悬置支架进行16种常规工况受力分析,得到各工况下的最大应力及应力云图。如表3和图4所示。

从以上分析结果可以看到,降重优化后的悬置支架在16种常规工况下所受到最大应力均小于屈服强度(176MPa)所选定的悬置支架强度满足设计要求,且有较高的安全系数。同时,对比优化前的悬置支架应力云图可知,新的悬置支架应力分布更加均匀,并且加工成本低。所以,上述悬置支架的轻量化设计较为合理,且新的支架强度和重量都能满足设计需求。

6 结语

本文以某电动汽车动力总成悬置支架作为研究对象,应用CAE分析软件HyperMesh中的OptiStruct模板建立动力总成悬置支架有限元模型,运用建立的动力总成悬置支架的有限元对其进行了强度分析及结构优化,将左悬置支架主动侧支架由最初的1.89Kg减至1.14Kg,实现降重37.62%。为动力总成悬置支架的设计及轻量化提供理论依据。

参考文献:

[1]吴仕赋.基于有限元汽车支架拓扑优化设计[D].吉林大学.2005.

[2]王钰栋等.HyperMesh&HyperView应用技巧与高级实例[M].北京:机械工业出社,2012.

[3]朱灯林,陈俊伟,俞洁,等.结构拓扑优化设计的研究现状及其应用[J],机械制造与自动化,2005(6):7-11.

[4]张立军,靳晓雄,余卓,等.轿车车内噪声控制方法研究[J].汽车工程2002,24(1):15-19.

[5]何伟丽等.基于 HyperMesh 悬置支架强度分析[J].农业装备与车辆工程,2015,53(3):15-17.