供应链品质内生力提升的探讨

2019-10-21赵哲夫张高元张峰郭永亮

赵哲夫 张高元 张峰 郭永亮

摘 要:新的市场形势下,广汽本田随着密集车型导入,大量新供应商开始引入,由于产销量的大幅提升,量产品质开始出现波动。为打造高品质供应链,提升产品品质,我们提出了供应链品质内生力提升的探讨,建立P-S-C-Si四阶段提升模型,实施4大品质施策,不断提升产品品质。

关键词:供应链品质管理;品质内生力;P-S-C-Si四阶段提升模型;专项检证

按照我国“十三五”战略规划布局,到2020年,建立起完善的电动汽车动力系统科技体系和产业链技术系统,实现各类电动汽车的产业化,促进新能源汽车战略新兴产业进入快速成长期。在政策引导大力发展新能源汽车的浪潮背景下,各大主机厂及造车新生力纷纷快马加鞭,加入到新能源汽车产业化的建设中。同时,传统动力上,各大主机厂不断加快新产品投放,市场竞争日益激烈。

广汽本田汽车有限公司(以下简称广本)在传统车及新能源车两条战线上持续发力,作为一个具有丰富经验的传统汽车整车车企,如何快速打造供应链体系,持续保持高品质质量企业形象,就显得尤为迫切和重要。

1 品质领域的问题和挑战

1.1 外做品质水平波动

广本的外作品质领域关键管理指标:入货不良率。另外经过统计分析对引起不良的因素进行了分析。对比过往,由于新车型增多及产量增长对供应商品质造成了波动,入货品质受到冲击,部分老牌优秀供应商品质出现下滑。

1.2 顽固课题不断再发

在量产过程中,再发不良时有发生,顽固课题再发无法得到有效控制,导致大量成本浪费。供应商自身开展的再发防止检证,改善效果较差,防止能力不足,导致简单不良再发,没有得到控制。

1.3 课题供应商改善困难

在推进供应商改善过程中,我们发现部分调查改善进度缓慢,原因分析及对策制定不够准确,在对其物流商及二级供应商的管理上存在漏洞,自身品质管理水平亟待提升。

面对以上现状,我们认为需要提升供应链品质内生力,并能带动其供应链上下游合作方进行品质提升的意识和能力。

2 品质内生力提升的对策方向

通过对现状的分析和把握,我们将以上两方面的调查信息进行区分和归纳,我们发现引发不良及改善不力的原因主要集中在以下四个方面。

2.1 工序保证能力薄弱

在不良中,我们发现有错漏工序、错装漏装,工序耗材异常等工序过程管理不完善导致的不良,加工变形、加工尺寸超差等精度相关的问题导致的不良。发生这些问题的供应商,往往在工序设计、过程控制和精度控制上存在不足,现场管理水平较差。

2.2 体系建设不健全

发生不良后,我们品质改善的过程中发现许多品质问题的发生于其品质保证体系不足存在必然联系。设备/量具/夹具/检具的管理和点检不完善,导致管理上失控,设备超参数运行;人员培训教育不完善,关键岗位作业人员无法达成岗位作业要求;不良处理流程不合理,导致改善推进缓慢,无法形成闭环。这类供应商可能在短期内未发生异常,但是存在于极大的品质隐患和风险。

2.3 风险管理意识不足

大多数的不良都是由变化点引发的,在批量生产的过程中,如何去有效的识别和区分风险,形成完整的变化点管理方式十分重要。但是,我们在统计和调查中发现,部分供应商对于风险的管理没有根据公司的实际情况进行详细的区分和识别,处理和记录不完整,甚至部分公司内没有形成闭环的变化点管理流程。这类供应商在正常量产中能够保证品质,当每一次有变化点发生时,都会带来品质隐患,甚至引发不良。

2.4 品质管理能力存在短板

对于许多供应商来说,由于公司规模、性质及经验限制,其品质管理能力相比于主机厂有较大差距,因此在二级供应商的管控、品质问题解析、自我品质提升上认知角度有限,能力不足。反映在不良处理上,解析及改善较慢,品质问题再发,管理水平难以得到提升。

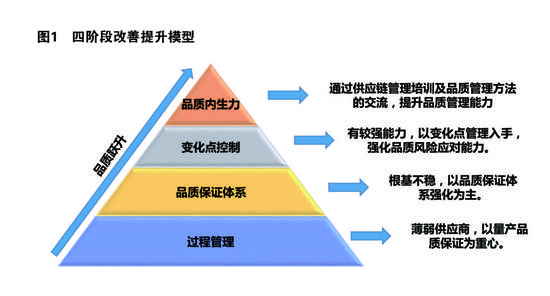

为了打造高品质供应链,提升供应商品质保证能力,我们建立了P-S-C-Si四阶段改善模型:

P:Process management 過程管理

S:Quality assurance system 品质保证体系

C:Change point 变化点

Si:Self-improvement 品质内生力

我们计划通过三年的时间,从以下几个方面进行对策:

(1)开展专项检证,保证量产稳定;

(2)推进体质改善,牢固品质根基;

(3)策划先知活动,着力变化管控;

(4)下沉品质渠道,提升管理水平;

3 内生力提升对策实施

3.1 开展专项检证,保证量产稳定

在对量产不良的监控过程中,我们会不断对发生的不良进行总结和分析,找出目前存在的问题,并针对问题策划专项检证活动。

我们对过往发生的不良类型和原因进行了提取和分类,并对全点零件进行了盘点和筛选,对于发生过过往不良的及有重要品质特性要求的零件,设立了多种专项检证活动。

这些检证由专人策划,编制检证要点,再由SQE针对供应商的工序进行展开,做成检证观点集,设定评分细则及分类管理条件,以供应商现地工序检证的形式来开展。

3.2 推进体质改善,牢固品质根基

部分供应商目前量产状态较稳定,但是其供应商品质保证体系存在漏洞,不良改善缓慢,不良时有偶发,存在很高的品质隐患。此时的管理就不能仅仅局限于头痛医头,脚痛医脚。必须从根本着手,辅助其完善品质保证体系,建立稳固的品质保证根基。

广本对于供应商的品质保证体系有很高的要求,体质检查是我们根据体系评价观点进行的品质保证体系摸底活动,通过量产实绩及过往评价情况选取供应商开展检证,设定评分基准及等级,对于不同等级的供应商制定不同改善对策。

3.3 策划先知活动,着力变化管控;

绝大多数的不良结果显示,不良的发生总伴随着某个变化点的存在。因此对于变化点的管理在量产监控过程中就显得尤为重要,为此,广本面向变化点供应商发布先知活动,旨将所有的变化都掌握其中,降低品质风险。

变化点是指产品规格及生产管理中人、机、物、法、环各方面的条件变更。变化点有很多类,如何进行有效的识别、分级管理和准确封闭就是下面要讲的内容。

根据事前调查,对供应商变化点进行把握,对于计划内的重点变化点实施监察;对重点供应商,进行公司内日常变化点管理的审核,对于变化点管理的体系构建,确认变化点识别和管控措施是否全面,是否能够执行。确认供应商公司内变化点的管理是否按程序执行,品质确认是否充分。

通过变化点管理过程的介入,对供应商变化点管理的流程及实操过程进行专项指导,强化其变化点管理能力。

3.4 下沉品质渠道,提升管理水平

当供应商有较强的量产品质保证能力、完善的品质保证体系、精细化的变化点管理能力后,此时造成品质波动的主要因素由其内部转移至其二级供应商及物流商;品质管理的能力水平成为制约其品质向上的短板。因此就需要下沉品质渠道,提高供应商对其下属厂家和物流商的管理能力;开展培训交流,强化供应商品质管理能力,提升供应链内生力。

广本根据过往的品质实绩,提取由二级供应商及物流商原因引发的不良项目,从供应链合作方的选定、定期监察、不良改善等方面的流程体制及实际做法入手进行审查。供应商形成合力,对二级供应商和物流商进行专项检证和指导,解决存在的课题,消除品质风险,最终达到整个供应链生态圈的稳定。

为进一步提高供应商自身水平,广本还会联合供应商开展品质培训课堂,诸如,供应商品质保证方法,专业领域品质交流,品质管理意识提升,缺陷解析方法等,与供应商一起成长,并让供应商进行内部转训以及对其下属供应商进行培训。

4 總结和建议

综上所述,我们通过搭建改善模型,实施4大品质施策来强化供应商品质管理,提升供应商品质水平,促使供应商形成品质内生力,逐步走向完善,帮助其达成自我品质不断提升的目的,在此过程中,我们认为有以下几点需要注意:

(1)供应链关系改善。在大形势下,供应商与客户的连接越来越紧密,客户应注重对供应商的培养和扶持,避免“只提问不解决”,形成良好的合作关系。

(2)建立不良数据库。不良的统计和跟踪是品质工作开展的基础,因此必须建立数据库,以PDCA的方法对不良进行跟进,确保不良闭环。

(3)制定精准施策。通过对上一年的不良分析,制定年度主题施策,每月进行分析和跟进,对下一月施策内容和检证重点进行调整,确保有的放矢。

(4)制定长期计划。供应商的改善和提升,不能急于求成,对于课题供应商,应制定长期改善计划,辅助其一步步成长。

(5)必要资源投入。供应链管理需要贴近现场、现实、现物,因此必须协调资源和费用,保证SQE对于现场的熟悉程度,便于改善工作的推进。

综上所述,我们也将会积极探索,秉承其创新驱动,品质优先的方针,不断推进供应链品质内生力提升,促使供应链和谐进步,稳固发展,打造高品质供应链生态圈。