基于GMS的发动机工厂物流规划及运行研究

2019-10-21赵俊才杨胜举王明和

赵俊才 杨胜举 王明和

摘 要:通用汽车全球制造系统(GMS)五大原则全部融入通用旗下所有工厂,其中缩短制造周期(SLT)是供应链领域物流规划及运行的指导性原则。通过对重庆发动机工厂从BU联合设计至SORP运行这一时期的物流规划及运行研究,论证GMS如何融合在发动机物流规划及运行中。

關键词:全球制造系统;缩短制造周期;发动机工厂;物流规划及运行

1 前言

上汽通用五菱自三方合资以来,一直重视GMS的应用。在众多生产基地与工厂中全面导入GMS作为各工厂运行的准则和依据。随着众多新工厂、新基地的开拓,GMS融入至前期的规划与研究中。

缩短制造周期(SLT)作为GMS的五大原则之一,主要应用在供应链领域,应用在工厂前期物流规划和后续物流运行中。GMS各大原则需要在新工厂新基地规划前期就做一定的考虑,尤其是SLT。

2 发动机工厂前期物流规划

任何工厂的前期规划,必须强调物流的同步参与。如果单纯考虑生产工艺的布局而忽略了物流布局,必将导致精益生产无法顺畅运行,带来浪费。

2.1 简单物流

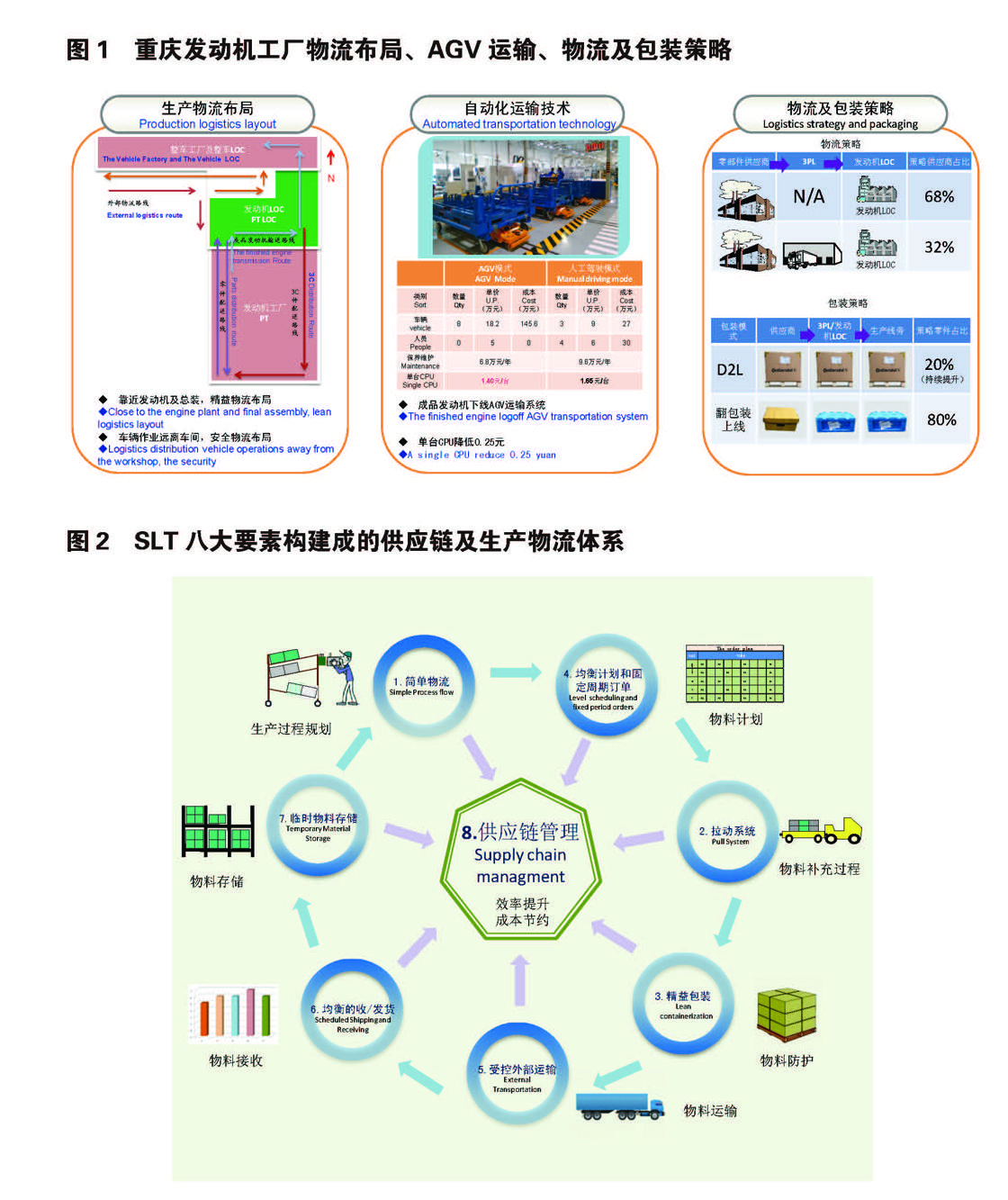

重庆发动机工厂在立项之初,确定建设装配和机加工两大车间,线速67JPH,三班运作年产40万台发动机,机型品种主要有N12及B10T两大系列。基于通用GPDP(全球动力开发流程)和成熟的BOE/BOP(设备清单/工艺清单),物流与制造工程同步启动规划。从简单物流的角度讲,它包含了FIFO(先进先出)、在制品及物料摆放3项原则。基于物流逆向规划的原则,需要先从生产配送的终点——装配线开始规划。物流参与了装配线与机加工线工艺设备的同步设计,明确了工艺布局、线旁物料摆放、在制品摆放等策略。为了满足物料摆放原则,装配线旁工位间距控制在1-1.5米。单种物料采用滑轨单列存放,自然的方式执行FIFO。机加工车间在制品、成品的存量及摆放场地同样在这一时期敲定,在制品按照工艺和物流流向选择位置存储。物流规划与工艺设计同步,还可以有效避免物料有跨线配送或者移动浪费等情况。确定线旁物料布局的同时,也需明确线旁物料存储量,进而初步确定线旁配送的频次,成品下线则采用AGV自动下线。

2.2 供应链管理及临时物料存储

供应链管理所涉面非常广,在SLT原则中,它主要包括PFEP(单一零件规划)和供应商协同管理。在物流规划前期,明确新工厂主要设计输入后,需要根据在产机型的PFEP数据来预测或匹配新投产机型的零件数据,测算前期仓储面积。在供应商协同管理原则中,这时需要确定初步的物流运行策略。根据供应商的分布、仓储及配送条件,可将物流策略大致定义为外地供应商直供货至与发动机工厂紧靠的LOC(Logistics optimization center物流优化中心)、本地供应商供货至LOC及外地供应商通过本地周边的小型第三方仓配公司供至LOC三大类。

临时物料存储原则涉及每个零件存储区和物料存储的MIN/MAX(最小/最大)等细则条款。在新工厂规划的前期,精益计算配套LOC的面积成为关键输入,需要在BU联合设计之际即形成且基本锁定。按照发动机规划生产的机型,模拟的零部件PFEP数据,加上前一环节确定的线旁存量及配送频次,计算出LOC各零件的存量和占地面积,再匹配其他功能区:项目物料区、可疑物料区、供应商行动中心等,最后得出LOC的总面积。由于市场形势变化迅速,LOC面积的测算不能完全依靠前期规划部输入的生产机型,需要考虑一定的市场发展和地域变化,如果场地局限,要考虑地面载荷以备后续转化成立体仓库。

2.3 拉动系统及精益包装

线旁、仓库规划完成之后,需要紧接着考虑的就是物流IT系统的设计及包装规划。GMS及丰田TPS均倡导拉动式生产,SGMW的物流IT系统同样以“拉动”为主要原则。线旁使用纸质看板和空箱的方式向CMA(缓冲区)拉动,CMA再以库存定时消耗量的方式向LOC或直供及周边第三方仓配公司拉动,最后LOC同样以库存消耗的方式向外地供应商拉动。

包装策略上,全力推广D2L(原包装上线)。目前国内汽车零部件除几家大型合资车企实现主机厂统一投资包装(料箱/料架),并建立包装管理中心(CMC)统一管控外,其余大部分车企的零部件包装均未得到统一规范的管理。在有限的基础上,努力实现D2L吻合SGMW低成本、高价值的企业精神。但在包装确认方面,除了单箱的运输包装和上线包装确认之外,需要重视运输托盘单元的包装确认,避免长途运输的大型货车在装卸及运输过程对托盘单元的损伤而影响到零件质量,见图1。

3 发动机工厂物流运行

3.1 受控的外部运输

在最新版本的SLT原则中,受控的外部运输被主要定义为3PL(Third Part Logistics第三方物流)管理。这里的3PL主要涉及两大方面:承接发动机工厂LOC厂内物流运作,受SGMW直接合同管辖的安吉红岩物流,以及周边5家与零部件供应商签约的小型第三方仓配公司。在物流外包管理中,除完善的合同约束、KPI考核等管理方式外,更需要主机厂的强势的控制。在无法以高成本与非常专业的3PL合作,无法投入更加先进的物流设备的前提下,主机厂采取业务外包与劳务外包结合,物流班段长仍以主机厂自己的员工为主的体制。

3.2 均衡的收发货

均衡的收发货可以均衡物流收货及后续各环节的工作量,使各个时间段接收设备及人员的工作量更加均衡。这需要严控各供应商及第三方仓配公司按时间窗口到货,有效降低供货延迟、溢库及预警。

3.3 均衡的计划和固定周期定单

发动机工厂生产计划较为稳定,编制依据来源于规划部发布的滚动计划及整车的排产计划。一般情况下,发动机工厂在每月下旬可以锁定下月的月计划,每周五可以发布准确的下周生产计划。发动机周计划即相当于日计划,很少有变更。如有临时的项目建造,会提前通知并下达生产调度,计算项目建造带来的产能损失。

发动机工厂零部件供应商体系稍强于整车,零件种类较少,BOM(物料清单)清晰准确,在发动机工厂的物流系统中先行推广MRP,积累经验后再扩展至整车工厂值得商榷。

4 SLT与物流规划及运行

在SGMW,更多的人把GMS各项原则视为运行的指导原则,但在采购及供应链体系中,GMS-SLT更是规划与运行的双重准则。按照SLT原则规划的物流体系,在运行中更易保证与SLT原则的高度一致。

在研究SLT各原则时发现,所有条款并未涉及到料账管理(通用汽车只在其他管理准则中有相应条款),但料账管理水平非常能代表物流运行的水平。这与欧美的契约文化有一定关联,大部分合资车企在零部件采购方面均以收货作为财务结算的起点。而国内车企大多采用成品下线结算的方式,这与主机厂的强势及供应链管理水平有一定关联,相信随着汽车供应链的发展,资金流方面也会得到较大的改善和提升,见图2。

5 结语

GMS-SLT在发动机工厂物流规划及运行中都可以发挥举足轻重的作用,深入研究其各项原则和条款,为会今后的发动机及整车物流规划和运行带来更多的创意和体验。

参考文献:

[1]吴清一,陈梅君、任豪祥.现代物流概论.

[2]王家尧.现代制造业供应链、物流、仓储与配送管理实务.