样车试制物料配送全过程跟踪技术研究

2019-10-21冯昊洪海涛马若飞林振铭朱婉莹

冯昊 洪海涛 马若飞 林振铭 朱婉莹

摘 要:由于试制物料的配送缺乏系统性的过程跟踪,无法掌握配送实时状态,导致配送过程出现异常无法被及时发现,对配送准时率产生较大的影响。本文结合某汽车公司试制物料配送业务,以实际的操作流程作为框架,开发一款试制物料配送全过程跟踪的系统。系统具备从物料需求提出、拣货组盘、装车发运、配送上线全过程跟踪的功能,并能对物料配送实时状态进行目视化展示。对强化物流配送管理,提高准时率具有很大改进作用。

关键词:样车试制;物流配送;过程跟踪

1 前言

从2015年开始中国汽车销量结束长达20多年高速增加阶段,随着2018年全年的汽车销量同比下降2.8%,各车企加大新车型的投入力度,竞相推出新车型以及对老车型更新换代,以期在激烈的市场中保持竞争优势,扩大市场份额。新车型在批量生产之前都必须经过一个试制的过程,以验证生产工艺、零件质量、匹配状态以及进行各种性能实验等[1]。为快速响应市场和消费者的需求,一方面要求新车开发周期进一步缩短,另一方面试制样车的数量与类型却急剧增加。在一个全新车辆的设计开发流程中,样车试制阶段占用总开发时间的三分之一左右[2]。提高试制车辆生产效率,缩短周期,成为衡量汽车企业研发能力的一个重要指标。

由于试制阶段的生产工艺及产品状态不稳定,决定试制无法严格按照标准工时进行计划性生产。样车试制车型多、物料种类多、批次多、批量小、样件状态变更频繁、包装无法标准化等特点,使试制物料的备料与配送操作更为复杂。因此,如何更有效的监控试制物料配送过程,保证试制物料准时配送,保证试制生产高效进行,具有很大的研究意义。

2 现状及问题

2.1 物料配送流程现状

汽车企业通常采取与第三方物流进行合作,由第三方物流完成零部件的配送。一般零件配送运作模式是第三方物流按照物料需求种类、数量、窗口时间等信息将零件配送至物流接收DOCK区,与接收人员交接确认,此批物料需求即完成配送;若物料未按照要求窗口时间到达,接收人员即进行报警,并依靠人工进行信息传递。

2.2 试制物料配送痛点

由于样车试制本身的业务特点,试制物料的来源、配送模式与量产零件有较大的差异:a)试制物料来源多,按照不同维度可分为国产件&进口件、采购件&免费样件、供应商交样零件&领料零件等,领料又可分本地领料与异地领料。b)试制物料种类多,不同于量产车间只生产有限的几款固定车型,样车试制涵盖车企所有的新车试制生产,同种零件不同车型,造型与尺寸差异依然比较明显。c)试制物料可替代性低,同一项目的车辆,由于不同试制用途,配置也会不同。试制物料中有配置差異、用于特定实验车辆、有工艺/零件状态验证等要求的零件比例大,一旦这类零件不能按时配送,没有其他物料可替代。

当前配送业务模式,只能获取物料到达结果状态,无法掌握配送过程情况,也无法跟踪物料配送进度;一旦备料配送过程中出现异常,影响零件到达时间导致试制生产待料暂停,则不能及时发现处理。试制物料的配送缺乏系统性的过程跟踪管理,会导致如下问题产生:

1.缺乏中间环节跟踪,无法了解配送过程的实时进度;一旦配送过程发生异常情况,则很难及时发现,影响试制生产;

2.信息传递效率低,稳定差,缺乏目视化展示;

3.缺乏系统性的数据收集记录,不利于问题分析改进。

3 配送跟踪系统

为解决上述试制物料配送过程中的业务痛点,S公司试制物流团队基于现有的试制物流管理系统(以下简称LMS系统),根据试制物流业务流程,开发试制物料配送跟踪系统(以下简称M系统)。通过对备料、配送过程节点进行数据收集与反馈,依据系统逻辑进行状态判断;筛选现场操作所需的信息,进行电子化的目视看板展示及问题自动预警。

3.1 配送跟踪系统架构

M系统可以通过数据端口的对接与LMS进行数据交互,从其获取物料库存信息、物料拉动信息等;从LMS获取到的物料拉动信息,将转化为M系统的物料需求计划,每条物料需求自动生成一个需求计划号,该计划号是唯一的。由于同一个计划号需求的零件可能存放在不同的库区或者由不同供应商提供,因此,M系统根据存储区将同一个需求单号拆分成不同拣货单进行配料操作。只有当所有存储区的物料全部完成,该条需求计划号才会显示全部完成。

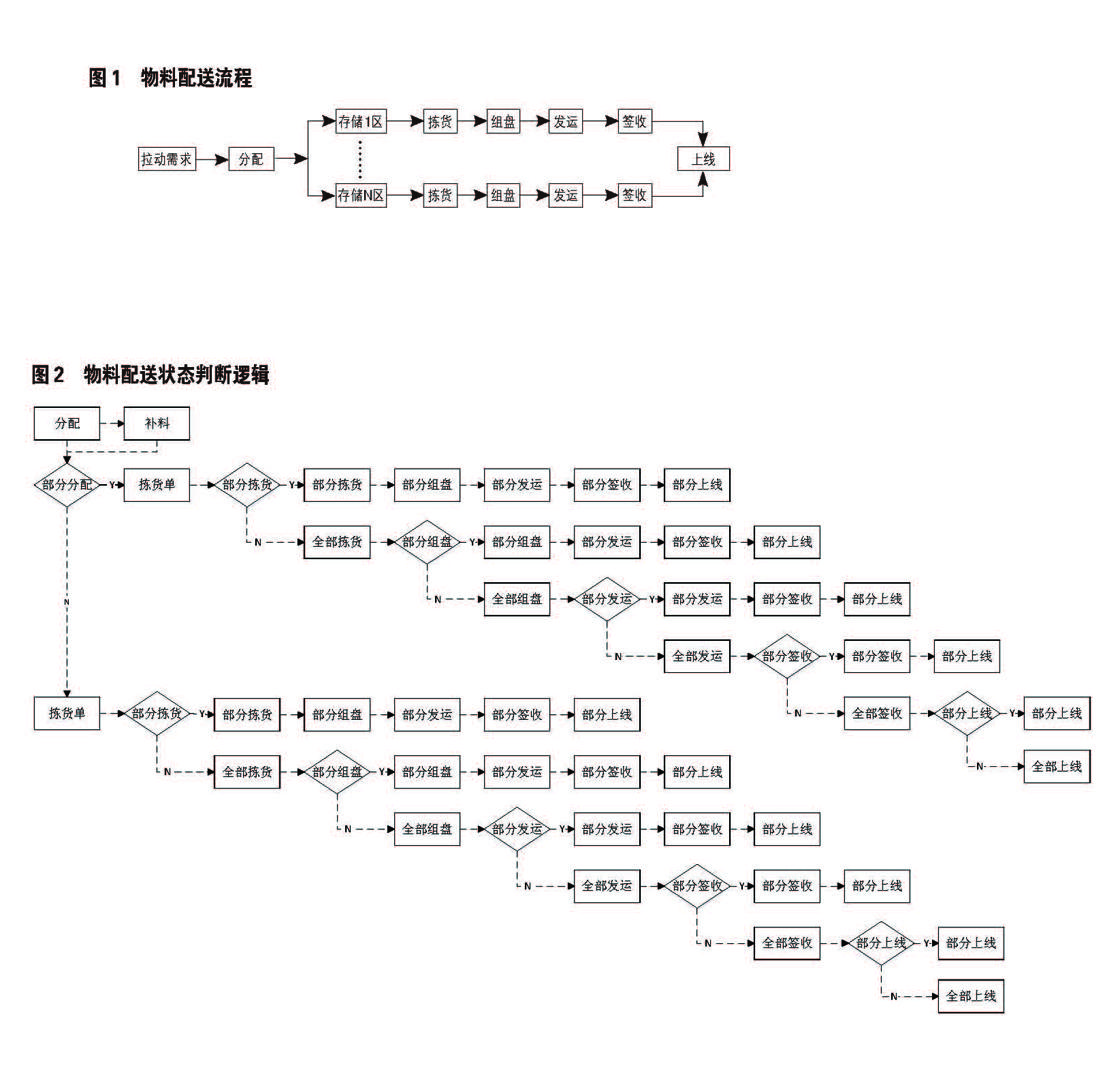

M系统对比需求计划与零件库存进行可用库存分配(即扣除已被分配占用的库存)。物料配送包括拣货、组盘、发运、签收和上线,只有前一个环节完成确认,才能进入下一步操作[3]。如图1所示。

分配:试制物料被拉动后,会在M系统中形成需求计划;系统根据库存自动校验是否能够满足该需求。若库存满足需求数量则可对需求进行全部分配,显示“全部分配”;可用库存只能分配部分需求,显示“部分分配”;若无用库存即无法对需求进行分配,显示“未分配”。

拣货:物料需求分配后,M系统根据库区自动生成拣货单;操作人员按照拣货单逐一完成清单上物料的拣货。

组盘:拣货单上的零件全部拣货完成后,根据项目、需求工位等信息,将同批需求的物料组合到一起。

发运:发运员将组盘完成零件装上卡车,选择对应的配送卡车的车牌号完成装车,并确认发运。

接收:配送卡车到达接收道口,操作人员对到达物料进行扫描确认,完成零件接收。

上线:物料接收后,操作人员根据需求时间安排物料上线;对于需要车间内部周转或者分装的物料,上线确认尤为重要。

M系统通过开发操作页面,对配送过程进行确认与跟踪;由操作人员手持移动移动设备,例如RF扫描枪等,对过程条码进行扫描,确认操作进度。移动端记录所获取信息并实时传递给M系统,M系统进行数据汇总并依据预设逻辑进行配送状态判断。

3.2 配送状态判断

试制物料作为开发阶段的样件,设计与制作过程经常发生工程变更,无法像量产件一样在生产前保证试制物料全部交付;项目开发周期与节点是确定的,经过项目团队的评估后,试制物料未全部交付的情况下开始试制生产是比较普遍的状态。

配送过程节点通常会依次经历“未”、“部分”、“全部”三种状态,并根据配送进度完成状态切换。选择合理的状态判断基准,准确表示配送过程的实际情况是整个M系统开发关键所在。判断基准有两个备选方案,即以需求数量为基准或以可分配数量作为基准。由于物料未全部交样,因此只能是部分物料被分配到。若以需求数量作为基准,整个配送过程都不会出现“全部”完成的状态,即使仓库可用的物料已全部配送,也只是“部分”完成。这里会产生比较大的歧异,分不清操作问题还是仅仅物料未分配,状态的显示就失去意义,同时会给配送管理带来很大的困难。如果以分配数量作为判断基准,配送过程只跟踪可用库存物料,尚未交样的物料则无法进行后续跟踪,也会导致造车缺料。

在M系統实际的开发中,以分配数量为状态判断的基准,对于晚交付的物料引入“补料”的概念。需求计划首次分配时,对于未被分配的零件系统自动生成补料清单,清单中的物料需求类型定义为补料零件。系统定期检查库存状态,对未分配的物料自动进行再分配。零件再分配时,可能已经晚于原始需求时间,因此会生成新的需求时间和需求单号,可单独进行配送跟踪。M系统配送过程状态判断逻辑如图2所示。

3.3 配送状态展示

M系统作为提升试制物料配送管理的工具,仅仅具备系统跟踪功能远远不够。作为主要服务于物流操作现场的系统,如何使现场操作人员更容易、更直观的获取配送过程信息,使信息目视化同样重要。因此,作为M系统的延伸,配送状态目视化一并进行开发。

根据物流现场实际需求,确定配送状态展示页面的模板;数据分别来自于LMS系统和M系统,通过对现有系统数据进行筛选,使用电子看板展示。为实时、准确反馈配送状态,电子化展示看板具有以下功能特点:

1.以需求单为单位进行跟踪,相同的需求单号也可根据来源(库区)不同分开显示;

2.分屏滚动展示不同物料类型配送状态,如正常物料需求、紧急物料需求、补料零件等;屏幕定时切换,轮流展示不同页面;

3.电子屏作为显示载体,可按照设置展示工位未来时间段内(以需求时间为标准)物料分配、拣货、组盘、发运、签收、上线状态;

4.状态分为绿色(正常)、黄色(报警)、红色(紧急),以需求时间为依据,设置不同级别的报警条件。

4 结语

本文以试制物料配送业务为研究对象,结合目前S公司现状,开发一款试制物料配送全过程跟踪的系统。通过该系统可以实现试制物料从需求提出到配送上线过程的跟踪,能有效的掌握物料配送实时进度,能够实现对试制物料配送状态电子看板展示,并能对异常进行报警。该系统的应用可以有效提高试制物料配送准时率,对保障样车试制生产有积极的促进作用。

参考文献:

[1]薛成.基于批量生产线的混合动力试制样车生产管理流程研究[D].吉林大学, 2016.

[2]孙凤梅,王伟振. A 款轿车样车试制过程控制方法研究[J]. 汽车工艺与材料,2009,10:18-21.

[3]梅云锋.物料管理系统在样车试制工作中的应用[J].电子世界,2018(05):126-127.